|

Laufwerk und Antriebe |

|||

| Navigation durch das Thema | |||

|

Nachdem die beiden Wagenkästen aufgebaut wurden, mussten diese,

damit es ein Fahrzeug wird, auf das

Laufwerk

gestellt werden. Dieses Fahrwerk bestand beim hier vorgestellten

Triebwagen

aus vier einzelnen

Drehgestellen.

Während man beim BCFZe 4/6

noch auf ein spezielles

Jakobsdrehgestell

gesetzt hatte, wurden hier vier normale Drehgestelle verwendet. Diese

waren jedoch wegen den seitlichen Schürzen kaum zu erkennen.

Die

Achsfolge

des

Triebwagens

musste daher mit 2’Bo’ + Bo’2’ angegeben werden. Diese besondere Achsfolge

hatte mehrere Vorteile, so konnten man den Lärm auf einen begrenzten

Bereich beschränken und die

Triebachsen

trafen auch bei Regen auf trockenere

Schienen.

Die

Drehgestelle

wurden aus elektrisch verschweisstem Stahl aufgebaut und bildeten ein

geschlossenes H. Dieser

Drehgestellrahmen

war mit einem massiven mittleren Querträger versehen worden. Die beiden

äusseren Querträger sorgten lediglich dafür, dass die Wangen stabil waren

und so ein kräftiges aber trotzdem noch flexibles Drehgestell entstand.

Diese Lösung sollte sich in der Folge bei den meisten Fahrzeugen

durchsetzen.

Bisher waren alle vier

Drehgestelle

des

Triebwagens

identisch aufgebaut worden. Damit konnten diese in einem gewissen Bereich

in der Werkstatt der BLS-Gruppe

ausgetauscht werden. Jedoch wurden die Drehgestelle mit Lauf- oder

Triebachsen

versehen. Daher gab es zwei unterschiedliche Ausführungen, da keine

Kombination der

Achsen

gewählt wurde. Einfacher im Aufbau waren dabei die beiden aussen

montierten

Laufdrehgestelle.

Die beiden äusseren

Drehgestelle

des

Triebwagens

wurden mit zwei

Laufachsen

versehen. Diese

Achsen

bestanden aus geschmiedetem Stahl und sie besassen zueinander einen

Abstand von 2 800 mm. Die beiden Achswellenstummel liefen dabei in

aussenliegenden

Lagern.

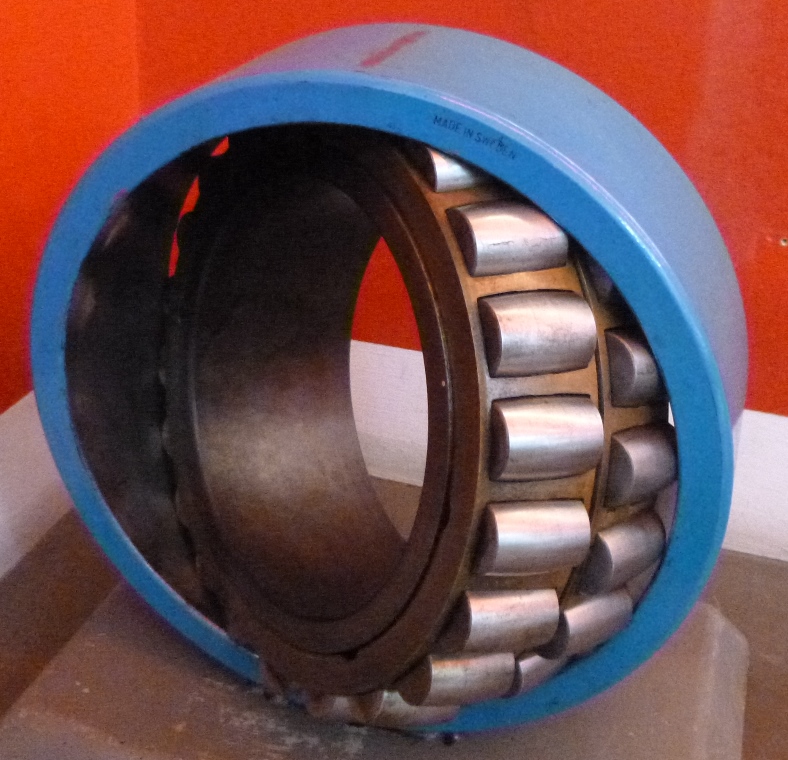

Ausgeführt wurden diese Lager wurden als doppelreihige

Rollenlager

mit einer wartungsfreien Fettschmierung und sie liefen in geschlossenen

Gehäusen.

Bestückt wurden diese

Achsen

mit zwei

Rädern.

Diese Räder waren als Vollräder ausgeführt worden. Es wurden Räder mit

Bandagen

verwendet, die über einen Durchmesser von 870 mm verfügten. Der kleine

Durchmesser ermöglichte einen tiefen Boden. Zudem entsprachen diese

Laufachsen

vollumfänglich jenen der

Triebwagen

der Baureihe BCFZe 4/6.

Das ermöglichte die gewünschte Reduktion bei den Ersatzteilen.

Die Vorteile dieser

Federung

bestanden darin, dass sie eine sehr tiefe Bauhöhe ermöglichte und es keine

Dämpfer

brauchte. Zudem war diese

Feder

gegenüber den bisherigen

Blattfedern

besser für höhere Geschwindigkeiten geeignet. Spezielle Achslagerführungen sorgten dafür, dass die Laufachsen an ihrer Position gehalten wurden. Die Führungen verhinderten, dass sich die Laufachsen im Drehgestell bewegen konnten. So war weder in Längsrichtung noch quer eine Federung der Achsen vorhanden.

Ein Punkt, der bei hoher Geschwindigkeit für einen stabilen Lauf

sorgte, jedoch in den

Kurven

die Führungskräfte erhöhte, was bei der

Zugreihe A

jedoch kein Problem war.

Die beiden

Laufdrehgestelle

hatten ihren Drehpunkt jeweils unter den jeweiligen

Plattformes

beim

Führerstand.

Die Position und damit die Führung der

Drehgestelle

erfolgte mit üblichen in der Mitte montierten

Drehzapfen.

Durch die Ausführung der Drehzapfen konnte sich das Drehgestell in

sämtlichen Richtungen neigen, sich jedoch bei der Position nicht

verschieben. Damit war eine einfache Lösung für die Führung der

Drehgestelle vorhanden.

Um den Kasten gegenüber dem

Drehgestell

abzustützen griff man zu einer Lösung mit einem unterhalb des Rahmens

montierten Querträger. Dank dieser Ausführung konnte der Fussboden beim

fertigen

Triebwagen

weiter gesenkt werden, so dass er letztlich bei einer Höhe von 996 mm zu

liegen kam. Im Vergleich zu anderen Fahrzeugen war das ausgesprochen tief,

und verhinderte bei den Einstiegen lange und steile Treppen.

Der

Triebwagen stützte sich über seitliche Lagerplatten auf dem Querträger

ab. Damit auch die

Drehgestelle gegenüber dem Kasten abgefedert waren,

wurde eine sekundäre

Federung eingebaut. Auch hier kamen dazu

Torsionsstäbe zum Einsatz. Die Lösung wurde von den

BCFZe 4/6 übernommen

und musste sich damals bewährt haben.

Wie gut jedoch diese Federung

wirklich war, zeigten die später in grosser Stückzahl gebauten Triebwagen

RBe 4/4 der Schweizerischen Bundesbahnen SBB.

Damit können wir zu den

Triebdrehgestellen wechseln. Diese wurde gegenüber

dem Kasten gleich abgefedert, wie die

Laufachsen, so dass er hier keine

Unterschiede gab. Jedoch versuchte man die beiden Triebdrehgestelle zu

nahe, wie nur möglich zu montieren. Das sollte grossen Bewegungen zwischen

den Kasten bei engen S-Kurven verhindern. Ein Problem, das zum Beispiel zu

den rechteckigen

Puffertellern führte.

Man versuchte auch innerhalb des Zuges

auf möglichst wenige unterschiedliche Bauteile zu verzichten und da boten

sich die guten

Rollenlager

an. Die beiden auf der geschmiedeten Achse aufge-schrumpften Räder bestanden aus dem Radkörper, der auch hier als Vollrad ausgeführt wurde. Auf dem Radkörper wurde schliesslich die Bandage, die als Verschleissteil diente, aufgezogen.

Dadurch bekam das fertig ausgebaute

Triebrad einen Durchmesser

von 920 mm. Auch dieses

Rad entsprach der Ausführung, wie es beim

BCFZe 4/6 verwendet wurde. Dadurch konnte auch die die Vorhaltung von

Ersatzteilen reduziert werden. Da wir nun den Triebwagen auf die Schienen stellen können, wird es Zeit, wenn wir zum Messband greifen. Die Länge des fertigen Triebwagens wurde mit 46 800 mm angegeben. Dabei war jeder Kasten 22 550 mm lang geworden.

Bei der Höhe wurden 4 500 mm angegeben. Damit konnte das

Lichtraumprofil

der Schweiz eingehalten werden. Für den

Triebwagen gab es daher innerhalb

des Landes keine besonderen Beschränkungen zu beachten.

Bisher unterschieden sich die

Drehgestelle nur unwesentlich. Damit aus

einen

Drehgestell ein

Triebdrehgestell wird, müssen die

Achsen mit einem

Antrieb versehen werden. Bei den hier beschriebenen

Triebwagen setzte man

auf einen Antrieb, der für jede

Triebachse einen eigenen Motor vorsah.

Dieser wurde deshalb im Rahmen des Drehgestells montiert und besass ein

einseitiges Ritzel, wo letztlich der Antrieb angeschlossen wurde.

Die eigentlichen

Antriebe des

Triebwagens stammten aus dem Hause Société

Anonym des Ateliers de Sécheron SAAS in Genève. Es war somit der

Elektriker, der sich beim Antrieb durchsetzen konnte. Das hatte den

Vorteil, dass dieser auf die verwendeten Motoren abgestimmt werden konnte

und so ein gut funktionierendes System entstand. Dabei arbeitete der

Antrieb in zwei Stufen und verband so den Motor mit der

Achse.

Dazu baute man ein

Getriebe mit einer

Übersetzung von

1 :

3.842 ein. Es muss erwähnt werden, dass die Angabe der

Übersetzung eigentlich verkehrt geschrieben wurde. Das war jedoch eine

Unart der Hersteller und soll hier nicht korrigiert werden. Die Zahnräder des schräg verzahnten Getriebes liefen in Rollenlagern, die mit einer dauerhaften Schmierung mit Fett versehen wurden. Jedoch musste man bei einem Getriebe auch die Zähne schmieren.

So wurde das

Getriebe in

einem geschlossenen Gehäuse montiert, das über eine

Ölwanne verfügte. So

lief das sich drehende

Zahnrad durch das

Schmiermittel. Letztlich übertrug

sich durch die Zähne das

Öl auch auf das Ritzel.

Das grosse

Zahnrad lief dabei auf einer Hohlwelle, die um die

Triebachse

aufgebaut wurde. Diese Welle gab dem

Antrieb schliesslich seinen Namen.

Daher wurde hier von einem

Hohlkardanwellenantrieb gesprochen. Der Ausgleich der

Federung erfolgte daher zwischen dieser Hohlwelle und der

Achse selber. So

konnte man die ungefederte Masse deutlich reduzieren, was letztlich auch

bei hohen Geschwindigkeiten zu einem ruhigen Lauf der

Drehgestelle führte.

Das auf die Hohlwelle übertragene Drehmoment vom

Fahrmotor wurde daher mit

einer gefederten Klauenkupplung auf die

Triebachse übertragen. Damit wurde

die ungefederte Triebachse vom restlichen

Drehgestell entkoppelt und die

ungefederte Masse auf die

Achse und den Mitnehmer reduziert. Dank diesem

einfach aufgebauten

Antrieb der SAAS war es problemlos möglich die

Geschwindigkeit von 110 km/h auszufahren.

Im

Triebrad wurde das Drehmoment des Motors schliesslich mit Hilfe der

Haftreibung zwischen

Lauffläche und

Schiene in

Zugkraft umgewandelt. Auf

spezielle Massnahmen, um bei schlechter Witterung die

Adhäsion zu

verbessern, konnte jedoch verzichtet werden, da die

Triebachsen durch die

Position eher abgetrocknete Schienen antrafen. Zudem war die

Leistung des

Triebwagens nicht so hoch, dass kritische Zugkräfte übertragen werden

mussten.

Diese

Zugkraft wurde danach über die Achslagerführungen und den

Drehzapfen

auf den Kasten übertragen. Im Kasten, der dazu ausgelegt wurde, wurde die

Kraft schliesslich auf die

Zugvorrichtunden und die

Anhängelast

übertragen. Der Überschuss an Zugkraft führte schliesslich dazu, dass der

Triebwagen beschleunigte. Wir haben eine moderne Kraftübertragung

erhalten, die auf den Triebwagen abgestimmt wurde.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Aufgeteilt

wurden diese vier

Aufgeteilt

wurden diese vier

Abgefedert

wurden die

Abgefedert

wurden die  Eingebaut wurden zwei

Eingebaut wurden zwei  In einem ersten Schritt musste die Drehzahl des

In einem ersten Schritt musste die Drehzahl des