|

Dampfmaschine, Steuerung und Antrieb |

|||

| Navigation durch das Thema | |||

|

Damit die

Dampfmaschinen

der

Lokomotiven

überhaupt ihre Arbeit aufnehmen konnten, musste der Dampf dem

Kessel

entnommen werden. Dazu war beim

Dampfdom

ein

Regulator

vorhanden. Wurde dieser geöffnet, strömte der Dampf vom Kessel zu den

Dampfmaschinen der Lokomotive. Anschliessend wurde er in die

Rauchkammer

geführt und dort über das

Blasrohr

entlassen. Wir haben damit eine klassische Dampfmaschine erhalten.

Bis hier waren alle

Lokomotiven

gleich, bei der weiteren Zuführung des Dampfes zu den einzelnen

Zylindern

gab es aber insbesondere bei den

Prototypen

grosse Unterschiede. Wobei auch die Serie im Bereich der

Dampfmaschinen

kaum einheitlich daher kommen sollte. Sie sehen, wir wenden uns nun einem

spannenden Teil der Lokomotive zu. Beginnen wir bei der Betrachtung der

Dampfmaschinen doch gleich bei der ersten.

Der in der Mitte angeordnete Hochdruckzylinder hatte einen Durchmesser von 440 mm und eine Hublänge von 600 mm erhalten.

Er wurde immer direkt vom

Regulator

über den

Schieberkasten

mit frischem

Nassdampf

aus dem

Kessel

versorgt. Der maximale Betriebsdruck lag daher bei 14

bar. Unter dem Umlaufblech waren die aussen ange-ordneten Niederdruckzylinder montiert worden. Sie hatten hingegen einen Durchmesser von 480 mm erhalten und waren für niederen Druck ausgelegt worden.

Der Kolbenhub blieb mit 600 mm jedoch gleich. Spannend war, dass

die

Schieberkästen

bei diesen

Lokomotiven

über dem Umlaufblech angeordnet wurden und es kein gemeinsames Gehäuse

gab. Das sollte bei diesen Maschinen jedoch grundsätzlich der Fall sein.

Die drei

Zylinder

der

Lokomotive

Nummer 201 wurden unterschiedlich mit Dampf versorgt. Das bedeutete, dass

die zweite

Dampfmaschine

umgeschaltet werden konnte.

Wurde die Lokomotive im

Flachland, also auf den flacheren Strecken mit hohen

Geschwindigkeiten eingesetzt, arbeiteten die

Zylinder

im

Verbund.

Dabei wurde der dem

Kessel

entnommene Frischdampf zuerst dem mittig angeordneten

Hochdruckzylinder

zugeführt.

Dessen Abdampf gelangte anschliessend über den Verbinder in die

beiden aussen liegenden

Niederdruckzylinder.

So wurde der Dampf zweimal zur Erzeugung der

Leistung

genutzt. Diese Lösung ermöglichte bei hohen Geschwindigkeiten eine

wirtschaftliche Ausnutzung des Dampfes. Durch die im Verhältnis kleinen

Niederdruckzylinder sank dabei jedoch die Leistung leicht, was jedoch

vernachlässigt werden konnte.

Für die Fahrt durch die steilen

Rampen

der

Bergstrecke

schaltete man die beiden äusseren

Zylinder

um. Die

Lokomotive

wurde nun zum klassischen Drilling und arbeitete auf alle drei Zylinder

mit Frischdampf ab dem

Kessel.

Sie arbeitete nun nicht mehr so wirtschaftlich, hatte jedoch eine merklich

höhere

Zugkraft

und konnte so die Steigungen des Gotthards und des Monte Ceneri besser

bewältigen. Der Regimewechsel erfolgte bei einem Halt.

Die Kurbelfolge der drei

Zylinder

betrug

dreimal 120° und ermöglichte so einen, auf eine Radumdrehung

gesehenen, gleichmässigen Kraftaufbau. Dadurch ergaben sich bei dieser

Lokomotive

pro Radumdrehung sechs Auspuffschläge. Diese Lokomotive konnte also nicht

nur optisch, sondern auch akustisch von der anderen Lokomotive dieser

beiden

Versuchslokomotiven

unterschieden werden. Der Wechsel des Regimes führte zu keinen

Unterschieden.

Bei der zweiten

Versuchslokomotive,

also der

Lokomotive

mit der Nummer 202, wurde eine andere Lösung gewählt. Ihre

Dampfmaschine

bestand aus vier

Zylindern,

die ausschliesslich im

Verbund

arbeiteten. Es fand also bei dieser Lokomotive keine Umschaltung und somit

keine Unterteilung zwischen

Flachland und

Bergstrecke

statt. Das machte vor allen den Aufbau der Dampfmaschine wesentlich

einfacher.

Die beiden aussen liegenden

Niederdruckzylinder

hatten jedoch eine Bohrung von 530 mm Durchmesser bei gleichem Hub des

Kolbens

erhalten. Bei dieser Lokomotive wurde der Dampf zuerst in den beiden Hochdruckzylindern von 14 bar auf ca. fünf bar entspannt und über den Verbinder, der dieser Bauart den Namen gab, den Niederdruckzylindern zugeführt.

Auf diese Weise gelang es, grosse Dampfmengen zu beherrschen, die

Spannkraft des Dampfes besser auszunutzen und durch die Vermehrung der

Zahl der

Kolben

die Laufruhe der

Dampfmaschine

und somit der

Lokomotive

zu verbessern.

Für schwere Anfahrten in Steigungen und zum Steigern der

Leistung

auf kurzen Streckenabschnitten konnte mit Hilfe eines Wechselventils auch

den beiden aussen montierten

Niederdruckzylindern

Frischdampf zugeführt werden. Dabei war die Anwendung wirklich nur auf

kurze Zeit befristet und nicht für die dauernde Steigerung der

Zugkraft

gedacht. Man könnte diese Schaltung mit modernen Worten als eine Art

Booster

bezeichnen.

Der Versatz der

Zylinder

betrug bei diesen

Lokomotiven

135°. Zusätzlich wurden die beiden Antriebsseiten um 90° versetzt

angeordnet. Das ergab daher auch eine Änderung bei den hörbaren

Auspuffschlägen, die nun aus acht Schlägen pro Radumdrehung bestanden.

Somit konnte diese

Versuchslokomotiven

akustisch von ihrer Schwester unterschieden werden und vermittelte den

Eindruck, gegenüber der anderen Maschine, schneller zu fahren.

Trotz den Unterschieden bei den Durchmessern und der Anzahl der

Zylinder

wurde die

Leistung

der beiden

Prototypen

gleich hoch angegeben. So erzeugten diese

Dampfmaschinen

bei einer Leistung von 1 100 PS eine maximale

Zugkraft

von 66 kN. Damit lag die Zugkraft ungefähr bei der Baureihe C3t. Jedoch

konnten nun auch höhere Geschwindigkeiten erreicht werden, was sich bei

der höheren Leistung der Dampfmaschinen auswirkte.

Nach eingehenden Versuchen mit den beiden

Prototypen

fiel der Entscheid zugunsten der mit vier

Zylindern

ausgerüsteten Maschine mit Verbundantrieb. Dieser Entscheid wurde gefällt,

weil die

Lokomotive

ausgeglichener war und dadurch das Kurbeltriebwerk weniger stark

beansprucht wurde. Die Maschine konnte dank der besseren Dampfnutzung auch

am Berg wirtschaftlicher arbeiten, als die Schwester mit der Nummer 201.

Nicht verändert wurde jedoch der Kolbenhub, der ebenfalls bei 600

mm lag. Damit haben wir aber schon alle Gemein-samkeiten der Baureihe

kennen gelernt. Der Grund waren die

Niederdruckzylinder,

die immer wieder verändert wurden. Bei der ersten Serie mit den Nummern 203 bis 210 kamen Niederdruckzylinder mit einem Durchmesser von 570 mm zur Anwendung. Dadurch konnte die Zugkraft gegenüber den Prototypen auf 72 kN erhöht werden.

Letztlich wirkte sich das auch dank dem etwas höheren Dampfdruck

auf die

Leistung

aus. Sie sehen, dass die Durchmesser der

Zylinder

einen direkten Einfluss auf die Leistung hatten. Das wurde bei den

weiteren

Lokomotiven

berücksichtigt.

Die Nummern 211 bis 220 wurden mit

Niederdruckzylindern,

die einen Durchmesser von 590 mm erhalten hatten, ausgerüstet. Dadurch

stieg die

Zugkraft

auf 74 kN an. Bei den restlichen Maschinen wurde der Durchmesser noch

einmal gesteigert und erreichte nun einen Wert von 600 mm. Bei der

Leistung

wurden für die Nummern 221 bis 224 76 kN angegeben. Die zuletzt gebauten

Lokomotiven

hatten schliesslich sogar eine Zugkraft von 78 kN erhalten.

Auf die erlaubte Geschwindigkeit hochgerechnet entsprach das

ungefähr einer

Leistung

von 1 400 PS. Die anderen

Lokomotiven

siedelten sich irgendwo in der Mitte zu den

Prototypen

an. Hier lohnt sich erneut ein Vergleich und nun rückt plötzlich die D4t,

als die schwere Güterlokomotive in den Fokus. Diese hatte mit 84 kN nur

eine unwesentlich höhere

Zugkraft

erhalten. Deutlicher kann man die Steigerung nicht erkennen.

Bei den Dampflokomotiven in jener Zeit, hatte sich diese Steuerung

durch-gesetzt. Wobei in grossen Teilen von Europa dabei auch von der

Heusinger-steuerung

gesprochen wurde. Die

Gotthardbahn benutzte jedoch die

Wal-schaertssteuerung. Es war eine sehr gut arbeitende Steuerung, die auch den Vorschub der Schieber leicht und sehr genau regeln konnte. Bei den Maschinen der Baureihe A3t, beziehungsweise A 3/5, wurde bis und mit der Nummern 224 für jeden Zylinder eine eigene Steuerung eingebaut.

Die restlichen

Lokomotiven

wurden vereinfacht und hatten dann nur noch zwei

Steuerungen, die über Querwellen auch die inneren

Hochdruckzylinder

ansteuerten. Die Umsteuerung der Dampfzylinder, also die Regelung der Füllzeiten und der Fahrrichtung, erfolgte bei der Drillingsmaschine mit der Nummer 201 mittels zwei gekuppelter Steuerwellen.

Die restlichen

Lokomotiven

erhielten jedoch getrennte Umsteuerungen für die Niederdruck- und die

Hochdruckzylinder.

So konnten diese bei den

Füllzeiten

und somit bei den

Dampfmaschinen

optimaler eingestellt werden.

Wir kommen nun zum

Antrieb.

Dabei wurden die

Hochdruckzylinder

mit einer Neigung von 1:20 im Rahmen montiert.

Sie wurden auch weit unter die

Rauchkammer

geschoben und arbeiteten über die

Kreuzköpfe

auf die erste der gekuppelten

Achsen.

Damit die Kurbel ermöglicht wurden, mussten diese Achsen gekröpft

ausgeführt werden. Eine Lösung, die bei Maschinen mit mehr als zwei

Zylindern

immer nötig war.

Sie lagen hinter dem

Laufdrehgestell

und wirkten auf die zweite

Triebachse.

Diese Anordnung entsprach der modifizierten

Bauart

De-Glehn. Der Vorteil sah man bei den unterschiedlichen Angriffspunkten

der Kraft.

Bei den aussen liegenden

Antrieben

wurde die Bewegung der

Kolbenstange

auf ein doppelt geführtes

Kreuzgelenk

geführt und dort die

Schubstange

zur erwähnten zweiten

Triebachse

und dem dort vorhandenen

Kurbelzapfen

geführt. In der Triebachse wurde die linear Bewegung letztlich mit Hilfe

der

Haftreibung

gegenüber den

Schienen

in

Zugkraft

umgewandelt. Die Bewegung für die Steuerung wurde dabei beim Kreuzgelenk

und beim Kurbelzapfen abgenommen.

Sämtliche anderen

Triebachsen

wurden anschliessend mit waagerecht verlaufenden

Kuppelstangen

verbunden. Das führte dazu, dass die angetriebenen

Achsen

eins und zwei miteinander verbunden wurden und so sich die Kraft der

Dampfmaschinen

vereinigte. Letztlich wurde nur die dritte Triebachse ausschliesslich über

die Kuppelstange mit der zweiten Triebachse verbunden. Es handelte sich

dabei und eine Lösung, die auch bei anderen Maschinen der Baureihe A 3/5

verwendet wurde.

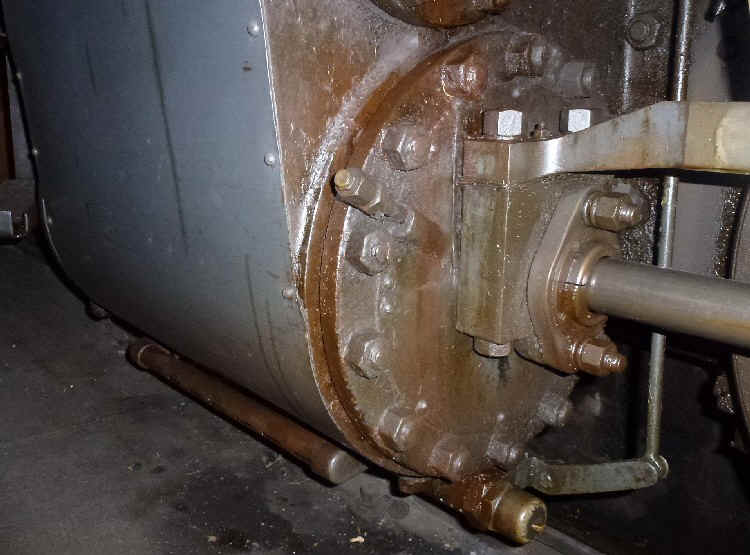

Sämtliche

Gelenke

des

Stangenantriebes

waren als

Gleitlager

ausgeführt worden und sie wurden mit

Öl

geschmiert. Es kamen dabei Nadellager zur Anwendung. Diese mussten bei den

aussen liegenden

Antrieben

vor Ort kontrolliert und allenfalls das

Schmiermittel

ergänzt werden. Die innen liegenden Antriebe waren jedoch an der zentralen

Schmiervorrichtung für die

Achslager

angeschlossen worden.

Um die Reibungswerte der

Lokomotive

bei schweren Anfahrten und bei schlechtem Schienenzustand und bei grosser

Zugkraft

zu verbessern war eine auf die erste und zweite

Triebachse

wirkende

Sandstreueinrichtung

vorhanden. Der dazu benötigte Sandkasten wurde dabei über dem

Kessel

hinter dem

Dampfdom

montiert. Von dort wurde schliesslich der Sand über Rohre vor die

entsprechenden

Achsen

geleitet und dort auf die

Schienen

gestreut.

Bedient wurde die

Sandstreueinrichtung

durch das

Lokomotivpersonal.

Sie wurde daher nur bei Bedarf angewendet. Wobei gesagt werden muss, dass

bei

Dampfmaschinen

sehr oft gesandet werden musste, da gerade bei Anfahrten das

Gleis

durch die geöffneten

Schlemmhähne

benetzt wurde. Die

Lokomotive

sorgte daher oft selber für den schlechten Schienenzustand, daher

überrascht es kaum, dass ein grosser Behälter montiert wurde.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

im Aufbau komplizierteste Maschine war die

Die

im Aufbau komplizierteste Maschine war die

Die

beiden

Die

beiden

Die

Die  Bei

den

Bei

den

Die

Die