|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Druckluft

gehörte bei der Auslieferung dieser

Triebzüge

auf jedes Fahrzeug. Dabei wurde diese längst nicht mehr nur für die

Bremsen

genutzt, sondern sie steuerte viele weitere Bereiche. Aus diesem Grund

wurde diese Luft schon seit Jahren auf dem Fahrzeug erzeugt und das war

hier auch nicht anders gelöst worden. Somit war dafür ein

Kompressor

erforderlich, der auf dem Fahrzeug seinen Platz finden musste und das war

hier besonders.

Die in diesem Bereich zum Beispiel bei der

Baureihe RABe 523

vorhandene

Redundanz

mit einem zweiten identischen

Kompres-sor

war hier jedoch nicht vorhanden. Auch wenn die Modelle gut funktionierten,

ein Defekt führte zum Ausfall des

Triebzuges. Montiert wurde der Schraubenkompressor jedoch nicht auf dem Dach, sondern im Endteil zwei unter dem Fahrzeug. Damit wur-de der dort vorhandene Platz optimal ausgenutzt. Bei anderen Fahrzeugen mit

Niederflurbereichen musste man auf dem Dach einen geeigneten Platz suchen.

Sie sehen, dass es eigentlich keine Rolle spielt, wo dieses Bauteil

montiert wurde. Einzig die Zugänglichkeit im Unterhalt sollte möglich

sein. Mit einer Schöpfleistung von 720 Litern pro Minute, war die Lei-stung beschränkt. Jedoch mussten mit der hier erzeugten Druck-luft keine langen Güterzüge gebremst werden. Mehr oder weniger beschränkten sich die

Verbraucher auf das Fahrzeug selber. Verkehrte der Zug in

Vielfachsteuerung

wurde mit dem zweiten Fahrzeug ein weiterer

Kompressor

zugeschaltet. Der Vorteil dabei war, dass bei der Baugrösse und beim

Gewicht gespart werden konnte. Durch die Verdichtung und die

anschliessende Entspannung der Luft, schied diese Feuchtigkeit aus. Dieses

Kondensat

hätte bei tiefen Temperaturen für Probleme gesorgt. Daher wurde nach dem

Kompressor

ein

Lufttrockner

eingebaut. Dieser entzog der

Druckluft

die Feuchtigkeit und schied diese anschliessend automatisch aus. Damit war

der Schrecken von Eis im System nicht mehr vorhanden, jedoch entstand ein

anderes Problem.

Da diese nicht auf Wasser basierte, war

optimal feuchte und frostsichere

Druckluft

vorhanden und diese konnte nun dem System zugeführt werden. Um zu verhindern, dass der Schraubenkompressor dauernd arbeiten musste, wurden im Triebzug entsprechende Volumen geschaffen. Diese bei der Eisenbahn als Haupt-luftbehälter bezeichneten Druckbehälter, waren für einen maximalen Druck von zehn bar ausgelegt worden. Sie konnten die

Druckluft

auch speichern. Damit dieser maximale Druck nicht über-schritten wurde,

beschränkte ein

Überdruckventil

den Wert im Leitungssystem. Die Hauptluftbehälter wurden mit Absperrhähnen versehen und daher konnte der Luftvorrat gespeichert werden. Dieser Vorrat wurde benötigt, damit das Fahrzeug eingeschaltet werden konnte. Fehlte dieser, oder es war kein

ausreichender Druck vorhanden, schaltete sich automatisch ein

Hilfsluftkompressor

zu. Damit war die

Handluftpumpe

auch auf die-sem

Triebzug

nicht mehr vorhanden und die

Druckluft

wurde immer in einem

Kom-pressor

erzeugt. Mit der nun bereitstehenden Druckluft konnten die Verbraucher versorgt werden. Dazu wurde an den Behältern über einen Absperrhahn eine Leitung angeschlossen. Diese Leitung wurde als Speiseleitung bezeichnet und sie hatte einen variablen Druck. Trotzdem wurden sämtliche Verbraucher hier

angeschlossen und bei Bedarf der Druck reduziert. Diese Lösung erlaubte es

auf eine zusätzliche Leitung im ganzen Zug zu verzichten. Auch nicht neu war, dass diese

Speiseleitung

zu den Enden des Fahrzeuges geführt wurde. Dort endete die Leitung bei der

automatischen Kupplung

und sie wurde automatisch verbunden, wenn die

Kupplung

verwendet wurde. Bei einem Defekt an der Kupplung konnte die Leitung in

der Nische jedoch mit einem

Absperrhahn

unterbrochen werden. Damit war die Versorgung auf dem Fahrzeug auch in

diesem Fall gesichert. An der

Speiseleitung

wurde eine Vielzahl an Verbrauchern angeschlossen. Hier eine Aufzählung zu

machen, wäre müssig. Sie können sich jedoch merken, dass dazu neben

Bauteilen der elektrischen Ausrüstung, auch die Türen und die

Luftfederung

angeschlossen wurden. Jedoch hatten alle diese Baugruppen das gleiche

Problem und das waren Defekte. Meistens war ein Notbetrieb möglich, aber

der Luftverlust musste unterbrochen werden. Deshalb war für jeden Verbraucher ein

Absperrhahn

vorhanden. Diese Hähne waren nach Möglichkeit an einem zentralen

Luftgerüst

angeordnet worden. So konnte das

Lokomotivpersonal

Störungen schnell eindämmen. Wobei es aber Absperrhähne gab, die bewusst

nicht hier angeordnet wurden. Das war zum Beispiel bei den Türen der Fall,

da die Behebung dieser Störung vor Ort erfolgte und daher die Absperrung

auch dort vollzogen wurde. Damit war das Druckluftsystem auf dem neusten Stand

und es wurde von der Firma Oerlikon-Knorr-Eisenbahntechnik geliefert.

Spezielle Bauteile wurden dabei jedoch von anderen Herstellern eingekauft.

Damit haben wir aber auch gleich den Schritt zum wichtigsten Verbraucher

der

Druckluft

gemacht, denn das waren auch bei diesem Fahrzeug die

vorhandenen

Druckluftbremsen. Gerade für diese war der Hersteller

allgemein bekannt.

Bekannte Lösungen wie die Schleuder-bremse waren zwar noch vorhanden, sie konnten jedoch zum Teil vom Lokomotivpersonal nicht mehr direkt beeinflusst werden. Es

lohnt sich, dass wir auch hier etwas genauer auf die

Bremssysteme des

Triebzuges eingehen. Dabei werden jedoch nicht so viele Überraschungen

auftauchen. Die direkt wirkende

Mit dieser direkten

EP-Bremse konnten mit

Unterstützung der elektrischen

Bremse des Zuges Verzögerungen von 1.3 bis

1.9 m/s2 erreicht werden. Das waren durchaus bei solchen Zügen

übliche Werte, jedoch konnten diese nicht zur Bestimmung der erlaubten

Geschwindigkeit genutzt werden. Für diese wichtige Festlegung des

Bremsvermögens war eine

Bremsrechnung erforderlich und diese wurde nicht

mit dieser

Bremse ausgeführt. Sie haben es richtig gelesen, die direkte

EP-Bremse

konnte, wie die

Sie wurde zu den automatischen Kupp-lungen geführt und konnte daher über diese mit anderen Fahrzeugen ver-bunden werden. Genau dieser Grund ist dafür

verant-wortlich, dass dieses zweite

Brems-system auf dem

Triebzug verbaut

wur-de. Musste der Triebzug nach einem De-fekt abgeschleppt werden, musste nicht nach einem passenden Trieb-fahrzeug gesucht werden. Die

Hilfslokomotive wurde mit einer

Hilfskupplung verbunden. Dadurch

wurden auch die beiden Luftleitungen angeschlossen. Damit war es nun

möglich, die

Hauptleitung ganz normal zu Füllen. Somit konnte in diesem

Fall der

Triebzug ausschliesslich über diese Hauptleitung gebremst werden. Der Aufbau der

automatischen Bremse machte es

erforderlich, dass ein

Steuerventil eingebaut wurde. Dieses Steuerventil

stammte von der Firma Oerlikon Bremsen, es war mehrlösig und verfügte

zudem über eine Bremskrafterhöhung in Form einer

R-Bremse. Damit haben wir

für das ganze System konventionelle Bauteile erhalten. Doch noch fehlt uns

ein kurzer Blick in die geltenden Vorschriften, denn für diese waren die

Bremse ausgelegt worden. Massgebend für das anrechenbare

Bremsgewicht waren

die Werte der

automatischen Bremse. Damit diese berechnet werden konnte,

musste das entsprechende Gewicht aufgeführt werden. Dieses befand sich zum

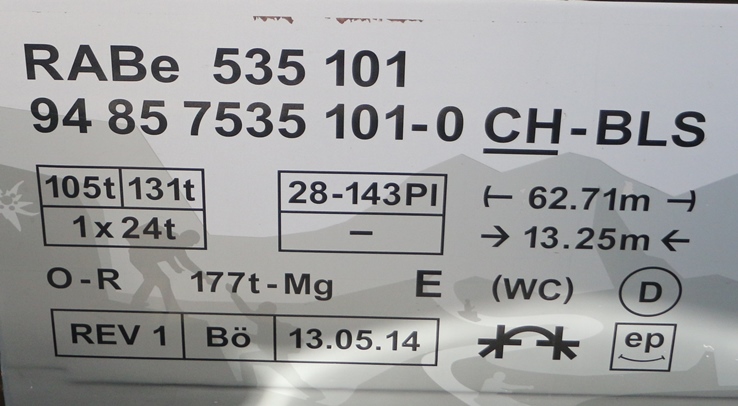

Beispiel im Bereich der technischen Anschriften. Die dort vorhandene

Anschrift O-R zeigte, dass keine lastabhängige Abbremsung erfolgen konnte.

Das mit 177 Tonnen angegebene Bremsgewicht galt daher bei jeder Beladung.

Damit konnte der

Triebzug

dank dieser indirekten

Bremse nach der Zug- und

Bremsreihe R 135%

verkehren, was der damals höchsten verwendeten normalen Bremsreihe

ent-sprach. Alle Bremssysteme wirkten auf die Bremszylinder. Dabei wurde bei jedem Rad ein solcher verbaut. Dadurch konnte man hier auf ein umfangreiches Bremsgestänge verzichten und kleinere Bremszylinder verwenden. Die Folge dieser Lösung war, dass das Gewicht der

Bremse

reduziert werden konnte. Der Grund war jedoch die ver-wendete mechanische

Bremse des

Triebzuges, denn diese konnte so einfacher ausgeführt werden. Verbaut wurde eine

Scheibenbremse. Da jedoch in den

Drehgestellen schlicht der Platz für übliche

Wellenbremsscheiben fehlte,

mussten bei der Baureihe RABe 535

Radscheibenbremsen verbaut werden. Genau

dieser Platzmangel war mitunter der Grund für die Vielzahl von

Bremszylindern. Zudem konnte so jede Einheit anders angesteuert werden.

Gerade bei schlechtem Zustand der

Schienen war das ein grosser Vorteil. Die Wirkung der

Scheibenbremse erfolgte dadurch, dass

vom

Bremszylinder über ein kurzes Gestänge die

Bremssohlen seitlich gegen

die sich drehende Scheibe gepresst wurden. Diese so eingeklemmte Scheibe

wurde an der Drehung gehindert und das Fahrzeug abgebremst. Da die

Abführung der dabei entstehenden Wärme bei dieser Lösung nicht so gut

erfolgte, wie bei den

Wellenbremsscheiben, konnten keine höheren

Bremsgewichte verwirklicht werden.

Diese wurden dabei an den

Triebdrehgestellen montiert. Die

Bauweise der

Laufdrehgestelle führte dazu, dass dort im Gegensatz zu

anderen Herstellern schlicht der Platz fehlte. Trotzdem waren die vier

Magnetschienenbremsen ausreichend dimensioniert worden um den

Triebzug aus

160 km/h zu verzögern. Aktiviert wurden die

Magnetschienenbremsen jedoch

nur, wenn die

Hauptleitung entleert wurde. Zudem verhinderte der

Bremsrechner, dass diese

Bremse bis zum Stillstand wirksam war. Damit war

die Bremse nach den in der Schweiz geltenden Regeln aufgebaut worden und

sie durfte nicht zur Bestimmung der

Bremsreihe angerechnet werden. Jedoch

gab es dazu keinen Grund, da mit der

Scheibenbremse die höchste Bremsreihe

erreicht wurde. Keine der bisher vorgestellten

Bremsen war in der

Lage, den Zug so zu sichern, dass er auch unbesetzt abgestellt werden

konnte. Dazu musste eine von der

Druckluft

unabhängige Bremse verbaut

werden. Daher wurden in jedem

Triebdrehgestell Federspeicher montiert.

Diese konnten mit der

Feststellbremse angezogen werden und waren mit einer

Bremskraft von 56 kN in der Lage den

Triebzug ausreichend gegen entlaufen

zu sichern. Falls Sie sich nun gewundert haben, dass in diesen

Bereich andere Werte angegeben sind und nicht mehr von Tonnen gesprochen

wurde, ist das eine Folge davon, dass beim schreiben dieses Artikels diese

Angaben aufgeführt wurden. Damit Sie die

Bremskraft jedoch einordnen

können, kann gesagt werden, dass der

Triebzug auf dem ganzen Netz sicher

parkiert werden konnte. Nur bei voller Besatzung gäbe es Einschränkungen,

aber so wird auch kein Zug remisiert.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Der

Der  Die

trockene Luft benötigt Feuchtigkeit und die besorgt sie sich, wo diese zu

finden ist. In einem geschlossenen Druckluftsystem waren das die

Dichtungen. Damit diese nicht ausgetrocknet und spröde wurden, ergänzte

man die Luft unmittelbar nach dem

Die

trockene Luft benötigt Feuchtigkeit und die besorgt sie sich, wo diese zu

finden ist. In einem geschlossenen Druckluftsystem waren das die

Dichtungen. Damit diese nicht ausgetrocknet und spröde wurden, ergänzte

man die Luft unmittelbar nach dem

Wie bei allen anderen modernen

Wie bei allen anderen modernen

Dieses zweite

Dieses zweite  Bei einem Leergewicht von 105 Tonnen wurde somit bei

der

Bei einem Leergewicht von 105 Tonnen wurde somit bei

der

Um trotzdem bei hohen Geschwindigkeiten eine

Ver-besserung der

Um trotzdem bei hohen Geschwindigkeiten eine

Ver-besserung der