|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

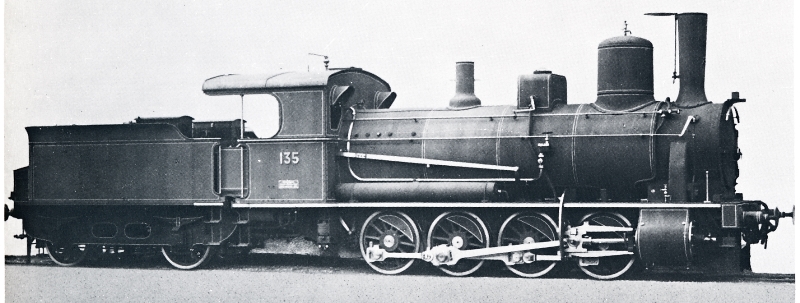

Wenn wir zum

Fahrwerk

der Baureihe D kommen, dann führt uns auch das direkt zur Achsfolge.

Wie bei vielen anderen Baureihen der

Gotthardbahn entsprach diese der Bezeichnung. Wir haben hier also

mit der Achsfolge D ein

Laufwerk

erhalten, das über nicht weniger als vier

Triebachsen

verfügte. Damals gab es solche Lösungen in der Schweiz schlicht nicht und

auch in Europa musste man lange suchen, denn die Achsfolge D war selten.

Letztere befanden sich innerhalb der

Räder

und da-her haben wir hier eine innen gelagerte

Loko-motive,

wie sie damals durchaus üblich war und die wegen dem verwendeten

Antrieb

nicht anders gelöst werden konnte. Für die

Achslager

wurden die damals üblichen

Gleitlager

verwendet. Diese teilten sich in das Rotationslager und in ein lineares

Lager

auf. Dabei war das lineare Lager noch einfach aufgebaut, denn es führte

die

Achse

im

Plattenrahmen

und erlaubte nur eine vertikale Bewegung. Geschmiert wurde dieses mit

Stahl auf Stahl arbeitende Lager mit dem damals üblichen

Schmiermittel

Öl.

Diese konnte jedoch sparsam genutzt werden. Viel grösser war der Aufwand beim

Rotationslager. Durch die hohe Drehzahl der

Achse,

musste in diesem Bereich eine gute

Schmierung

verbaut werden. Dazu wurden die

Lagerschalen

aus

Weissmetall

aufgebaut. Der Vorteil dieses Metalls war die gute Eigenschmierung. Jedoch

reagierte Weissmetall sehr empfindlich auf die entstehende Wärme. Auch bei

einem guten

Lager

war diese so hoch, dass es zu einem geschmolzenen Lager kommen konnte.

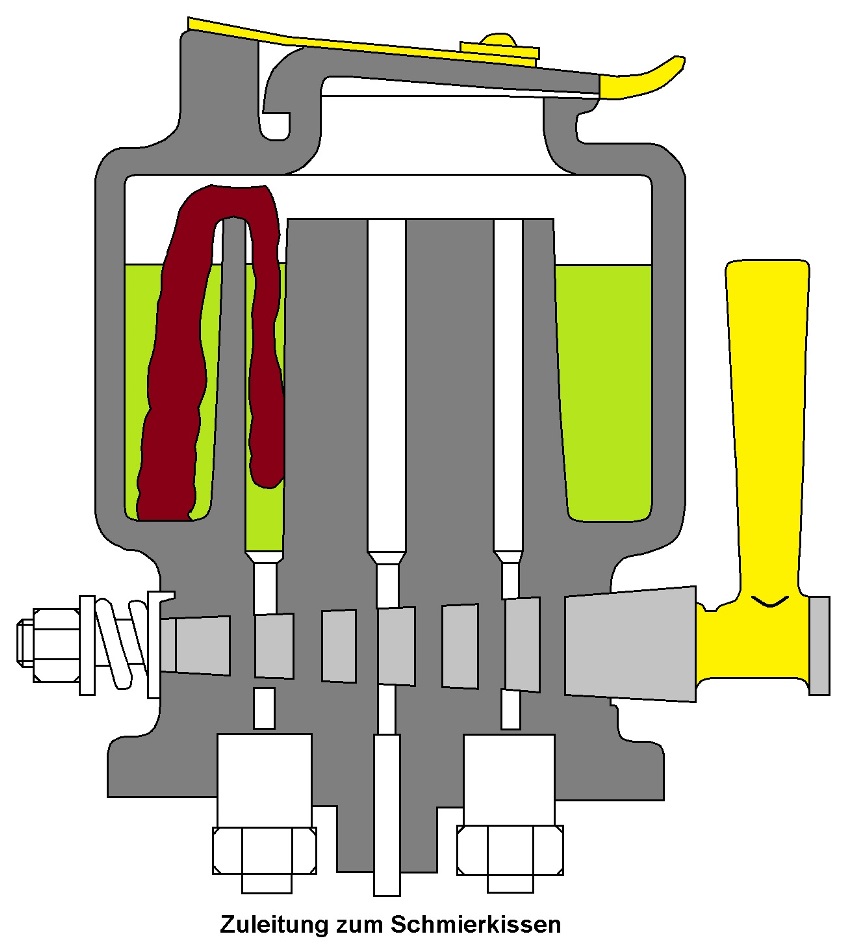

Beide Punkte wurden durch die eingebaute Sumpfschmierung übernommen. Dabei ge-langte hier das Schmiermittel Öl auf die Achswelle. Dort wurde die Reibung verringert und

gleichzeitig die Wärme aufgenommen. Durch den Aufbau wurde das

Schmiermittel

nach der Arbeit aus dem

Gleitlager

ge-drängt. Die Lösung mit der Sumpfschmierung war bei Achslagern durchaus üblich. Der Vorteil war, dass das Schmiermittel in einem grossen Behälter mitgeführt werden konnte. Zudem wurde gerade so viel Öl aufgenom-men, wie benötigt wurde. Die Arbeiten auf der Fahrt beschränkten

sich damit nur auf die Wärme der

Lager,

denn diese war wirklich ein zu grosses Problem. Bei rund 300 Grad Celsius

begann das

Weiss-metall

zu schmelzen. Um den Radsatz abzuschliessen, müssen wir diesen mit den Rädern versehen. Dabei war der Aufbau bei allen Lokomotiven gleich. Es wurde auf der Achswelle ein Speichenrad als Radkörper aufgezogen. Dieses wiederum umspannte eine Bandage. Bei diesem

Radreifen,

waren die

Lauffläche

und der

Spurkranz

ausgebildet worden. Bei grosser Abnützung konnte also nur die

Ban-dage

getauscht werden. Das

Rad

selber kam erneut zum Einbau. Wenn wir uns nun die Durchmesser der

aufgebauten

Räder

ansehen, kommen wir zu den Unterschieden bei den

Lokomotiven.

Für die Nummern 101 bis 136 wurden Lösungen verwendet, die über einen

Durchmesser von 1 170 mm verfügten. Dabei darf man durchaus erwähnten,

dass die

Laufachsen

der Reihe A2 den gleichen

Durchmesser hatten. Die

Güterzugslokomotive

konnte damit also gar nicht schnell fahren. Bei den Nummern 141 bis 145 wurden die

Räder

leicht verändert. Man steigerte den Durchmesser, so dass diese Modelle

einen Durchmesser von 1 230 mm hatten. Die Steigerung war jedoch so

gering, dass auch für diese speziellen

Lokomotiven

die gleiche

Höchstgeschwindigkeit

von 45 km/h galt. Die Baureihe war damit kein Renner geworden, aber das

war von der

Gotthardbahn auch nicht verlangt worden, denn hier ging es um die

Kraft.

Eine durchaus gängige Lösung, die aber den

festen

Radstand

auf die

Achsen

eins und vier ausdehnte und dabei gab es zwischen den

Lokomotiven

Unter-schiede, die wegen den

Rädern

entstanden. Der feste Radstand der Lokomotiven mit den Num-mern 101 bis 136 wurde mit einem Wert von 3 900 mm angegeben. Das war zwar ein recht hoher Wert, der aber wegen den kleinen Rädern durchaus bescheiden ausgefallen war. Wegen den Änderungen, die bei den Nummern

141 bis 145 vorgenommen wurden, stieg dort der feste

Radstand

auf einen Wert von 4 200 mm. Damals durchaus ein hoher Wert, der später

mit anderen Baureihen übertroffen wurde. Da sich alle Achslager vertikal bewegen konnten, musste der Plattenrahmen auf diesen abgestützt werden. Dazu war eine Federung verbaut worden. Diese Lösung führte dazu, dass die

ungefederte

Achse

gemildert werden konnte. Bei der hier vor-handenen Geschwindigkeit war das

kein so grosses Problem. Trotzdem wurde in diesem Bereich mit der gleichen

Sorgfalt gearbeitet, wie das bei den anderen Reihen der Fall war. Bei der

Federung

haben wir hier jedoch ein Problem. Die bei

Triebachsen

sonst übliche Montage unter dem

Achslager

war hier schlicht nicht möglich. Wegen den kleinen

Rädern

befand sich der Rahmen so tief, dass dazu schlicht der Platz nicht

vorhanden war. Die Federung mit den damals üblichen

Blattfedern

musste deshalb über der

Achse

eingebaut werden. Eine Lösung, die jedoch bei der vierten Achse ebenfalls

nicht ging.

Der normale Einbau über dem

Achslager

war je-doch auch nicht möglich, da hier die

Feuerbüchse

im Weg war. Die Konstrukteure mussten daher zu einer speziellen Lösung

greifen und dabei kamen die beiden Hersteller zu unterschiedlichen

Lösungen für das Problem mit der

Federung. Bei den bei der Maschinenfabrik Maffei in München gebauten Maschinen mit den Nummern 101 bis 131 kam eine Lösung mit abgelegten Blattfedern zur Anwendung. Um diese zu unterstützen waren hier jedoch

noch

Spiralfedern

eingebaut worden. Auf diese wurde bei den in Winterthur gebauten Maschinen

jedoch verzichtet, so dass die bei der SLM gebauten

Lokomotiven

nur über die

Blattfedern

verfügten, die durchaus ausreichend waren. Die einzelnen Federpakete der

Triebachsen

waren mit

Ausgleichshebeln

verbunden worden. Diese sorgten dafür, dass beim befahren von

Kuppen

und

Senken die

Achslasten

bei allen vier

Achsen

immer gleich hoch waren. Eine wichtige Lösung, die für eine gute

Ausnutzung der vorhandenen

Adhäsion

sehr wichtig war. Wobei damals alle mehrachsigen

Laufwerke

mit solchen Hebeln versehen wurden, die gute Arbeit verrichten konnten. Wir haben damit das

Laufwerk

der

Lokomotive

bereits aufgebaut. Wie schon früher erwähnt, waren gemäss

Pflichtenheft

keine

Laufachsen

zugelassen und das ganze Gewicht sollte auf die

Triebachsen

abgestützt werden. Doch mit dem bisherigen Aufbau haben wir eigentlich nur

ein spezielle Fahrzeug geschaffen. Damit daraus ein Lokomotive wird,

müssen wir bei diesen Laufwerk mit der Achsfolge

D noch einen

Antrieb

einbauten.

Auch bei der Baureihe D handelte es sich um

eine

Loko-motive,

die über zwei

Dampfmaschinen

gleicher Bauweise verfügte. Diese nehmen wir nun als Ausgangspunkt. Dampfmaschinen und Stangenantriebe haben jedoch ein Problem. Auf dem Umfang des Rades gibt es zwei Punkte, bei denen es nicht möglich ist, die Drehrichtung des Rades zu bestimmen. Damit das trotzdem immer richtig erfolgte,

wurden die beiden Maschinen mit einem

Versatz

versehen. Wie bei allen Maschinen mit zwei

Zylindern

betrug dieser Versatz 90 Grad. So war gesichert, dass immer die korrekte

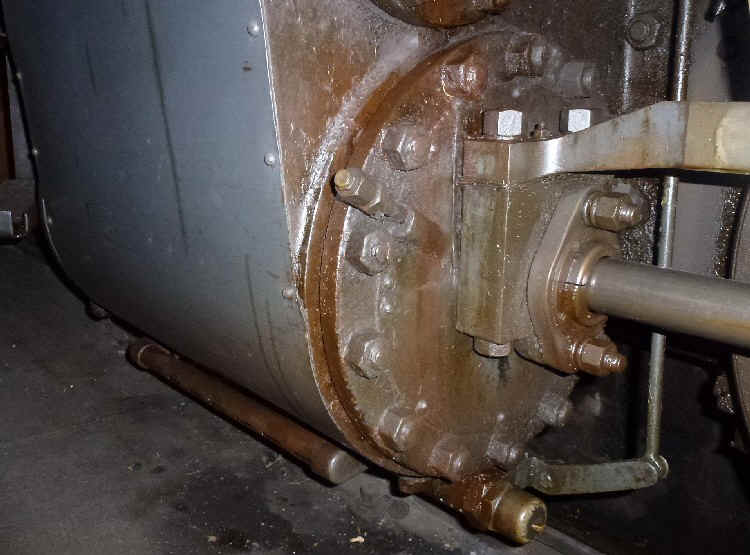

Dreh-richtung aktiv ist. Von Zylinder wurde die Kolbenstange Bewegung versetzt und mit grosser Kraft nach aussen gestossen oder einge-zogen. Diese Stange endete in gerade Linie beim

wichtigsten Bau-teil des

Antriebes.

Ich spreche vom

Kreuzgelenk,

das die Kraft der

Kolbenstange

unabhängig von der Drehung des

Rades

auf dieses übertrug. Die hier auftretenden Kräfte waren gross, denn

eigentlich will sich ein Rad gar nicht drehen und das erzeugte Kräfte. Wichtig war, dass dieses

Kreuzgelenk

in seiner Lage stabil blieb. Es durfte sich nur in der

Achse

der

Kolbenstange

bewegen. Hier wurde wegen den hohen Kräften, die übertragen werden musste,

ein doppelt geführtes Kreuzgelenk verbaut. Gerade bei schweren und

kräftigen

Lokomotiven

waren diese Lösungen üblich und da sollte unsere

Güterzugslokomotive

sicherlich keine Ausnahme darstellen, denn höhere Kräfte gab es nicht.

Wegen den kleinen

Triebrädern,

war nur so ein kor-rekter Winkel im

Kreuzgelenk

zu erhalten. Sie sehen, wie gross die Auswirkungen der

Fahrwerkes

auf den

Antrieb

hatte, denn sonst versuchte man diese

Schub-stange

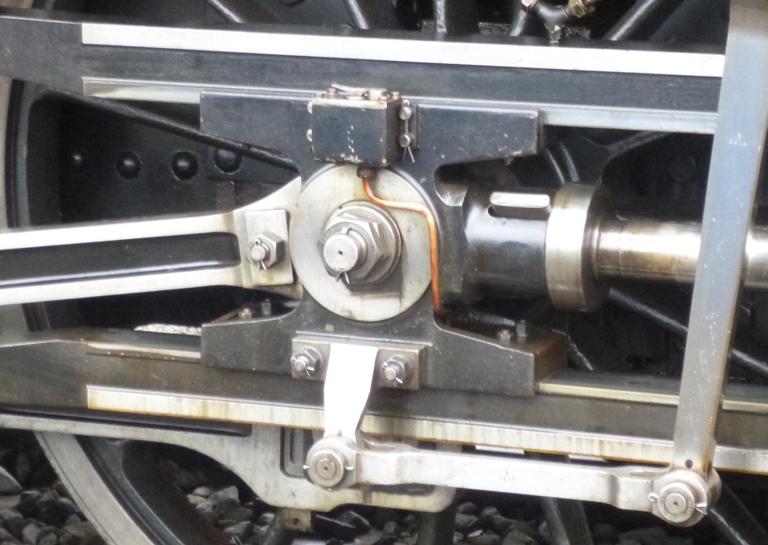

so kurz wie möglich zu halten. Im Kurbelzapfen der Triebachse wurde die lineare Kraft der Dampfmaschine in ein Drehmoment umgewandelt. Damit haben wir eigentlich den Antrieb. Jedoch hatte die Maschine so viel Kraft, dass diese mit Hilfe der Adhäsion nicht von einer Achse übertragen werden konnte. Es musste also eine Verteilung auf mehrere

Achsen

erfolgen. Dazu waren die drei weiteren als

Kuppelach-sen

bezeichneten

Triebachsen

verbaut worden. Die drei

Kuppelachsen

wurden jedoch nur mit einfachen waagerecht eingebauten

Kuppelstangen

verbunden. Diese

Triebstangen

waren mit

Gelenken

bei den

Kurbel-zapfen

versehen worden. So konnten die vier Triebachsen der

Lokomotive

ungehindert federn, was für den Betrieb wichtig war, was aber auch die

Menge der vorhandenen

Lager

deutlich erhöhte. Auch hier kamen die üblichen

Gleitlager

zur Anwendung. Hier wurden ebenfalls die schon bekannten

Lagerschalen

aus

Weissmetall

verwendet. Für die

Schmierung

wurde auch

Öl

eingesetzt. Wegen dem verfügbaren Platz kam jedoch eine

Nadelschmierung

zur Anwendung. Diese hatten nur einen kleinen Vorrat beim

Schmiermittel.

Das sorgte dafür, dass diese

Lager

im Betrieb eventuell nachgeschmiert werden mussten. Das erfolgte bei jedem

Halt und war Aufgabe des

Heizers.

Das war nicht der Fall, sondern basiert auf

einer optischen Täuschung. Bei den kleinen

Triebrädern,

wirkte ein normaler

Stangenantrieb

als käme er mit jeder Kraft zurecht. Sie sehen, oft spielt uns auch hier

das Auge einen Streich. Das im

Triebrad

vorhandene

Drehmoment

wurde mit Hilfe der

Haftreibung

zwischen der Lauffläche

und der

Schiene

in

Zugkraft

umgewandelt. So konnte von den Nummern 101 bis 136 eine

Anfahrzugkraft

von 85 kN erzeugt werden. Bei den veränderten fünf Maschinen mit den

Nummern 141 bis 145 wurde dieser Wert auf stolze 125 kN gesteigert. Auch

wenn das viel erscheinen mag, in jenen Jahren, waren schon höhere Kräfte

möglich. Um diese hohen Kräfte auch bei schlechtem

Zustand der

Schienen

auf diese zu übertragen, wurde eine

Sandstreueinrichtung

verbaut. Mit dieser konnte aus einem auf dem

Kessel

montierten

Sanddom

Quarzsand

auf die Schienen vor der zweiten

Triebachse

gestreut werden. Wie damals üblich funktionierte die Anlage allein mit der

Schwerkraft und so sorgte für eine bessere

Adhäsion.

Mehr war in diesem Punkt jedoch nicht vorhanden. Wir haben damit ein

Fahrwerk

erhalten, das über keine speziellen Eigenschaften verfügte. Die

zusätzliche

Triebachse

war ein Punkt, der an die

Zugkräfte

angepasst wurde. Doch noch haben wir die Maschine im mechanischen Aufbau

nicht abgeschlossen, denn es fehlt noch der hintere

Stossbalken,

der bekanntlich nicht bei der

Lokomotive,

sondern am

Tender

montiert wurde. Daher sollten wir auch diesen ansehen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Achswellen wurden aus geschmiedetem Stahl gefertigt und sie bestanden aus

einem hochfesten Werkstoff. Merkmal dieser einfachen

Die

Achswellen wurden aus geschmiedetem Stahl gefertigt und sie bestanden aus

einem hochfesten Werkstoff. Merkmal dieser einfachen  Um

die Wärme im

Um

die Wärme im

Mit

einem

Mit

einem

Wirklich

eng war es bei der vierten

Wirklich

eng war es bei der vierten

Eigentlich

bringt auch der

Eigentlich

bringt auch der

Vom

Vom

Damit

haben wir den

Damit

haben wir den