|

Mechanische Konstruktion |

|||

| Navigation durch das Thema | |||

|

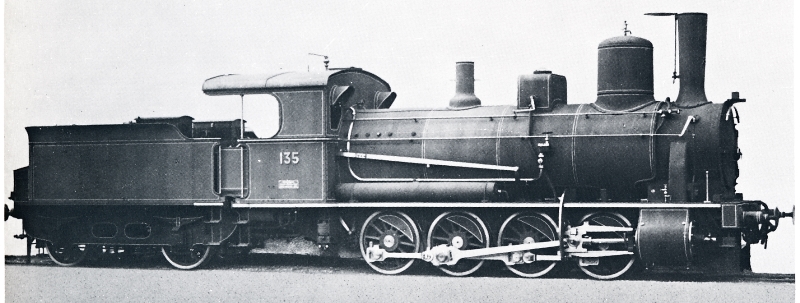

Bei der mechanischen Konstruktion dieser

Lokomotive

müssen wir einen Punkt klären. Auch wenn hier von einer schweren

Güterzugslokomotive

gesprochen wird, sie hatte bestimmte Bedingungen, die eingehalten werden

mussten. Das waren die maximal möglichen

Achslasten.

Trotzdem musste auch die sehr hohe

Zugkraft

berücksichtigt werden. Eine kräftig gebaute Güterzugslokomotive, wie wir

sie uns vorstellen.

Verbunden wurden diese mit

Nieten.

Im Vergleich mit anderen Baureihen war bisher kein Unterschied zu

er-kennen. Das ändert sich jedoch sehr schnell, wenn wir den Rahmen dieser

Lokomotive

im Detail ansehen. Hauptbestandteil waren die Stahlbleche. Auch wenn wir uns darunter flexible leichte Bauteile vorstellen, hier war es anders. Bei den damals üblichen Lösungen wurden Dicken von bis zu 30 mm verwendet. Für die schwere

Güterzugslokomotive

wurden diese Bleche jedoch verstärkt. Das führte dazu, dass hier Bleche

verwendet wurden, die über eine Stärke von 36 mm ver-fügten. Nur so

konnten die Kräfte aufgenommen werden. Alleine mit den dickeren Blechen bei den

Längsträgern war es aber nicht getan. Damit man einen sehr steifen und

damit stabilen

Plattenrahmen

erhielt, wurden bei dieser

Lokomotive

zusätzliche Streben und Verstärkungen einge-baut. Das hatte jedoch zur

Folge, dass das Bauteil sehr schwer wurde und man so Probleme mit den

Achslasten

bekommen hätte. Wir erinnern uns,

Laufachsen

waren nicht zugelassen worden. Die

Achslasten

waren wirklich ein grosses Problem. Das Gewicht, das durch den schweren

Rahmen entstand, musste gespart werden. Mit anderen Worten, die Baureihe

für den

Güterverkehr

musste abspecken. Die Konstrukteure waren daher gefordert, denn in diesem

Punkt konnte man mit den Bahnen schlecht neue Regeln aushandeln, denn die

Achslasten sind durch die

Infrastruktur

vorgegeben und müssen eingehalten werden.

Dieses Material war bei einem geringen

Gewicht, ausgesprochen kräftig und daher für diesen Einsatz geeignet. Bei

den später ausgelieferten Modellen kamen wieder die Lösungen mit einem

Stahlträger zur Anwendung. Der vordere Stossbalken diente der Aufnahme der Zug- und Stossvorrichtungen und daher müssen wir genauer hinsehen. Mittig im Stossbalken wurde der Zughaken als Bestandteil der Zugvorrichtungen eingebaut. Dieser war geführt und so konnte er sich nur

in der Längsrichtung gegen die Kraft von

Spiralfedern

bewegen. Eine damals übliche Lösung, denn die seitlich ver-schiebbaren

Lösungen kamen viel später. Ergänzt wurde der Zughaken mit der Schraubenkupplung. Diese war am Haken montiert worden und war flexibel. Zudem konnte diese dank einer Spindel in der Länge verstellt werden. Gerade die

Schraubenkupplung

der

UIC

war verwunderlich, denn bei Problemen mit dem Gewicht, wird sehr oft auf

diesen Teil der

Zugvorrichtungen

verzichtet. Da es damals jedoch noch sehr oft zu

Zugstrennungen

kam, erachtete man den Verzicht nicht als sinnvoll. Ein Problem der

Zugvorrichtungen

war, dass sie keine

Stosskräfte

aufnehmen konnten. Die flexible Konstruktion der

Schraubenkupplung

verhindert dies. Um diese Kräfte dennoch in das Fahrzeug

zu leiten wurden die

Stossvorrichtungen

verwendet. Diese waren doppelt

vorhanden und sie wurden seitlich mit Schrauben am

Stossbalken befestigt.

Dank dieser leicht lösbaren Montage, konnten die Elemente schnell

ausgewechselt werden.

Wir erinnern uns, bei einem grossen Teil war

hier

Holz verbaut worden. Da-her waren die

Puffer

wichtig und um einen

guten Kontakt mit den anderen Fahrzeugen zu ermöglichen, mussten

Pufferteller

montiert werden. Bei den Puffertellern kamen zwei unterschiedliche Lösungen zur Anwendung. Beim rechten Puffer kam ein gewölbtes Modell zur Montage. Auf der linken Seite war jedoch nur ein flacher Teller angebracht worden. Da diese Anordnung bei allen Fahrzeugen galt, war gesichert, dass

immer ein gewölbtes Modell auf einen flachen

Pufferteller

traf. So war

auch hier eine sehr gute Übertragung der

Stosskräfte vorhanden. Auf der Rückseite der

Lokomotive

wurde der

Plattenrahmen jedoch nicht mit einem

Stossbalken

abgeschlossen, sondern er

endete einfach. Hier sollte der Maschine der

Tender

angehängt werden und

das erfolgte mit speziellen im Rahmen gelagerten

Kuppelstangen. Der

Kohlenwagen konnte daher im Betrieb nicht entkuppelt werden. Jedoch war

ein lösen der

Kupplung

im Unterhalt ohne grössere Probleme möglich. Speziell war auch, dass hier der

Plattenrahmen nach

oben gezogen wurde. Die hier auftretenden Standkräfte waren nicht mehr so

hoch und daher konnten die beiden Längsträger ausgedünnt werden. Eine

Massnahme, die bei dieser Bauform von

Lokomotiven üblich war. Hier konnte

jedoch noch viel schweres Material eingespart werden. Bei den Maschinen

mit einem metallenen

Stossbalken, fehlte hier einfach etwas mehr Material.

Beide werden später in eigenen Abschnitten angesehen und

hier nicht näher betrachtet. So wird sich der Bereich auf wenige Teile

reduzieren. Diese hatten natürlich eine wichtige Aufgabe. Vorne unter dem Stossbalken etwas nach hinten versetzt, waren die Halter-ungen für die Schienenräumer angebaut worden. Sie waren so gebogen, dass die Räumer unmittelbar vor dem Laufwerk angeordnet wurden. Um die Kraft, die hier auf die Bauteile wirken konnten,

besser aufzufangen, wurden die beiden Halterungen mit einer einfachen

Stange verbunden. So konnten sie nicht so leicht verbogen werden, wie das

ohne der Fall gewesen wäre. Die Damals war das eine gängige

Praxis, weil so immer die Modelle des Betreibers genutzt wurden. Dass die

speziell geformten und mit Schrauben befestigten Bleche oft auch bei den

Herstellern beschafft wurden, stellt diese Praxis in Frage. Nachdem wir die in der Höhe verstellbaren

Schienenräumer kennen gelernt haben, können wir uns den Aufbauten

zuwenden. Auch hier blenden wir vorerst den sehr markanten

Kessel

aus.

Diesen werden wir später genauer ansehen und uns hier nur auf die

restlichen Bauteile konzentrieren. Dabei beginnen wir mit der Abdeckung

des

Laufwerkes und kommen so schon zu einem speziellen Punkt, dieser

Baureihe, denn es gab Unterschiede.

Die Maschinen mit den Betriebsnummern 141 bis 145

hatten jedoch nur noch ein Blech im Bereich des

Stossbalkens. Eine

Massnahme, die kaum grosse Nachteile brachte und die half das Gewicht zu

re-duzieren. Am hinteren Ende des Rahmens wurde das

Führerhaus

aufgebaut. Wie bei Modellen mit

Tender

üblich, rückte das

Führerhaus hinter die letzte

Triebachse. Hier wurde das noch deutlicher

gemacht, da nur so der grosse

Kessel

eingebaut werden konnte. Die

Maschinen dieser Baureihen besassen daher am rückseitigen Ende einen

extrem grossen Überhang. Da hier jedoch nur der Tender gekuppelt wird, gab

es keine Probleme. Das

Führerhaus

selber war nicht geschlossen

ausgeführt worden. Wie bei solchen

Lokomotiven

mit einer definierten

Fahrrichtung üblich, wurde auf den Einbau einer Rückwand verzichtet. Wir

können uns daher auf die

Frontwand und die beiden Seitenwände beschränken.

Dabei stand die Frontwand quer zur Fahrrichtung und sie umfasste den

Kessel

im Bereich der Feuerbüchse. Eine bei Dampflokomotiven übliche

Position. In der einfachen

Frontwand, waren beidseitig vom

Kessel Fenster eingebaut worden. Diese bestanden aus gehärtetem Glas, das

bei einem Bruch keine scharfkantigen Scherben ergab. Speziell war, dass

diese

Frontfenster

geöffnet werden konnten. Dazu waren sie drehend

gelagert worden und standen dann quer in der Öffnung. So konnte das

Personal die Scheiben von Hand reinigen, denn eine andere Möglichkeit gab

es nicht.

Durch deren Anordnung der Rundung entlang reich-ten sie seitlich bis nahezu in die Mitte des eigent-lichen Frontfensterss. Eine Massnahme, die beim Fahrzeug deutlich zu

er-kennen war und die der speziellen

Lokomotive

auch ein Gesicht vergeben

sollte. Wenn wir nun zu den beiden Seitenwänden kommen, dann können wir die ganze Sache etwas verein-fachen. Auf beiden Seiten wurden die gleichen Wände gestellt und so beschränken wir uns auf eine Ausführung. Die war zudem sehr einfach und so teilten sich die beiden

Wände in einen unteren und in einen oberen Bereich. Der untere Teil war

nur eine einfache Wand, die fast bis ganz ans Ende des Rahmens gezogen

wurde. Der obere Teil der Seitenwand reichte jedoch nur bis in die Hälfte. Dort endete diese und dabei war speziell, dass dieser Abschluss in einer Rundung erfolgte. Diese sorgte dafür, dass oben und

unten dieser Teil bis nahezu an das Ende der Seitenwand reichte. Die hier

sonst verwendete senkrechte Kante gab es nicht und das war eine

Spezialität dieser Baureihe, denn sie trug zum Erscheinungsbild der

Lokomotive bei. Abgedeckt wurde das

Führerhaus

mit einem einfachen

gewölbten Dach. Dieses war dabei seitlich gebogen und stand leicht über

die beiden Seitenwände vor. Auch bei der

Front gab es einen geringen

Überstand, was damals üblich war. Dadurch konnte das Dachwasser seitlich

abfliessen und anschliessend auf den Boden tropfen. Wegen der Tatsache,

dass das Führerhaus gegen hinten nicht abschlossen wurde, betrachten wir

den Bereich genauer.

Um das

Lokomotivpersonal

etwas besser vor diesen Auswirkungen zu

schützen, wurde das Dach nach hinten über die

Lokomotive

hinaus

verlängert. Eine Massnahme, die auch einen guten Beitrag zur doch recht

eleganten Lokomotive beigetragen hatte. Bei den

Lokomotiven

mit den Nummern 141 bis 145 wurde

auf dem Dach noch ein zusätzlicher

Luftabzug eingebaut. Dieser waren damals

üblich und er sollte dazu beitragen, dass die Hitze um die

Feuerbüchse

besser abgeführt werden konnte. Hier eingebaut wurden diese jedoch nur,

weil die neueren Modelle damit versehen wurden. Der Erfolg dieser

Massnahme lässt sich leicht und Frage stellen, denn es ging auch ohne. Damit das recht lange frei stehende Dach nicht ins

Flattern geraten konnte, wurde es im Bereich des Abschlusses der

Seitenwand mit einer Abstützung versehen. Diese wurden jedoch bis zum

Boden geführt und nur dort und beim oberen Abschluss der Seitenwand

gehalten. Das führt dazu, dass wir im Bereich der Seitenwand eine

Griffstange für den Zugang zum

Führerhaus

erhalten haben und damit sind

wir bei diesem Punkt angelangt. Wie bei

Lokomotiven

mit

Schlepptender üblich, war nur

der halbe Aufstieg für das

Lokomotivpersonal

vorhanden. Dieser bestand aus der

unten am

Führerhaus

montierten Leiter mit zwei Stufen. Mehr waren nicht

nötig, da das Führerhaus wegen dem

Fahrwerk überraschend tief zu liegen

gekommen war. Damit wird es jedoch auch Zeit, dass wir und dieses

Laufwerk

genauer ansehen, denn es sollte ein paar spezielle Punkte bereit halten.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Als

tragendes Element für die Aufbauten wurde ein klas-sischer Rahmen

verwendet. Wie in Europa damals üblich, benutzte man dazu einen

Als

tragendes Element für die Aufbauten wurde ein klas-sischer Rahmen

verwendet. Wie in Europa damals üblich, benutzte man dazu einen

Um

Gewicht zu sparen, griffen die Hersteller beim vorderen

Um

Gewicht zu sparen, griffen die Hersteller beim vorderen

Als Stosselemente wurden die damals üblichen

Als Stosselemente wurden die damals üblichen

Damit kommen wir zu den Anbauten. Diese wurden auf

und unter dem Rah-men angebracht. Wenn wir uns zuerst dem unteren Bereich

zuwenden, dann haben wir hier als auffällige Bereiche das

Damit kommen wir zu den Anbauten. Diese wurden auf

und unter dem Rah-men angebracht. Wenn wir uns zuerst dem unteren Bereich

zuwenden, dann haben wir hier als auffällige Bereiche das

Bei den älteren

Bei den älteren

Um den Blendeffekt der tief stehenden Sonne in den

Gläsern zu verringern, waren um die

Um den Blendeffekt der tief stehenden Sonne in den

Gläsern zu verringern, waren um die

Bei den ersten 15

Bei den ersten 15