|

Der Kasten |

|||||

| Navigation durch das Thema | |||||

|

Die fertige

Lokomotive

durfte nicht schwerer als 80 Tonnen werden. Das bedeutete unweigerlich,

dass sowohl beim mechanischen Teil, als auch bei der elektrischen

Ausrüstung Gewicht eingespart werden musste. Beim Bau eines Kastens sind

jedoch gewissen Stabilitäten erforderlich, so dass man nicht überall

einfach dünnere Bleche verwenden konnten. Daher musste der Hersteller des

mechanischen Teiles zum Teil neue Wege einschlagen.

So wurde der mechanische Teil dieser

Lokomotive im extremen Leichtbau erstellt. Eine

Herausforderung, die bisher beim Bau von Lokomotiven noch nicht

vollumfänglich umgesetzt wurde.

Die Baureihe

Ae 4/6

der Schweizerischen Bundesbahnen SBB benötigte zwar noch

Laufachsen,

kam aber nicht mehr auf eine durchschnittliche

Achslast

von 20 Tonnen. Jedoch musste man den Rahmen bei dieser Maschine wegen dem

verwendeten

Antrieb

noch beibehalten. Bei der Maschine für die BLS konnte man so nicht mehr

arbeiten, denn es gab den Platz für den Rahmen nicht mehr. Zudem war ein

Rahmen schlicht zu schwer.

Daher ging man beim Aufbau des Kastens neue Wege. Statt, wie bei

bisherigen Maschinen, einen stabilen Rahmen zu bauen, entschloss man sich

dazu, der

Lokomotive einen

selbsttragenden Kasten

zu verpassen. Solche Lösungen gab es noch nicht, denn selbst die leichten

Roten Pfeile

hatten noch einen Hilfsrahmen erhalten. Die Ae 4/4 sollte daher die erste

Lokomotive mit einem selbsttragenden Kasten werden.

Die Idee bei diesem Kasten war, dass man verschiedene Baugruppen

zu einem Kasten zusammen baute. Dabei war aber keine der Baugruppe in der

Lage alleine die zu übertragenden Kräfte aufzunehmen. So konnten die

Baugruppen in sich leichter gebaut werden, was eine deutliche Reduktion

des Gewichtes beim mechanischen Teil bringen sollte. In Zukunft sollten

alle

Lokomotiven

solche Kasten erhalten.

Die bisher verwendeten

Verbindungen

der Bleche mit Nieten hätte jeweils eine Überlappung an den

Verbindungsstellen bedingt. Das bedeutete, dass an dieser Stelle zwei

Bleche übereinander gelegt werden mussten und ein zusätzliches Nietenband

die Stabilität lieferte. Zusammen mit den benötigten Nieten, ergab das ein

unnötiges Mehrgewicht des Kastens. Dieses durfte es jedoch nicht geben und

auch sonst war diese Technik nicht möglich.

Wollte man unnötiges Gewicht verhindern, musste man neue Wege bei

der Fertigung gehen. Diese neuen Möglichkeiten gab es mittlerweile, durch

die neuen Verfahren bei der Schweissung ermöglichten Nähte, die durchaus

in der Lage waren, die Kräfte zu übernehmen. Daher griff man beim Bau des

Kastens auf die relativ neuen elektrischen

Schweissverbindungen.

Dadurch wurden erst die einzelnen Baugruppen ermöglicht.

Der Kasten wurde aus mehreren Einzelteilen geformt und mit

elektrischen

Schweissverbindungen

zu einem ganzen Bauteil zusammengesetzt. Die einzelnen Baugruppen wurden

daher zuerst gefertigt und erst anschliessend der Kasten geformt. Man

konnte so gleichzeitig an mehreren Stellen arbeiten, was verkürzte

Lieferzeiten ermöglichen sollte. Eine Lösung die erstmals in der Schweiz

bei einer

Lokomotive so umgesetzt wurde.

Als Untergurt bezeichnete man den unteren Teil des Kastens. Dieser

Bereich des Kastens bildete somit den Boden. Wobei Sie sich keinen

geschlossenen Boden vorstellen dürfen, denn vielmehr war der Untergurt als

Ring ausgeführt worden.

Die hier verwendeten Stahlbleche wurden so verschweisst, dass ein stabiler

unterer Bereich des Kastens entstehen sollte. So sollten auch die

Zugkräfte

der

Lokomotive übertragen werden können.

Die beiden seitlichen Hohlträger des Untergurtes wurden an

mehreren Stellen miteinander verbunden und sie wurden unten abgerundet

ausgeführt. Dabei wurden die internen Träger so ausgeführt, dass sie an

jenen Stellen eingebaut wurden, wo die schwersten Bauteile montiert werden

sollten. Besonders im Bereich des

Transformators

musste man darauf achten. Damit konnte eine gute Verteilung der Kräfte bei

geringem Gewicht verwirklicht werden.

Die Querträger kamen daher im Bereich der

Drehgestelle

und im Bereich des

Transformators

zum Einbau. So konnten diese Bauteile darauf stabil befestigt werden.

Gerade hier fand sich der Unterschied, denn bei einem klassischen Rahmen

wurden regelmässige Querträger zu Stabilisierung der Konstruktion

eingebaut. Hier verbaute man jedoch nur Träger, wo sie benötigt wurden.

Die Stabilität lieferte der Untergurt.

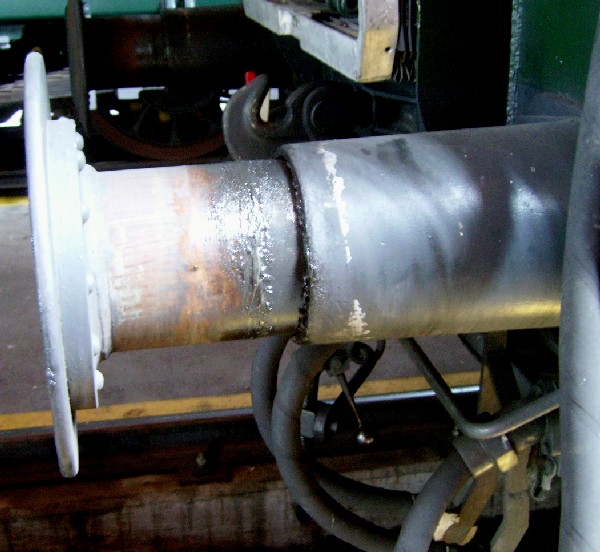

Abgeschlossen wurden die längs verlaufenden Hohlträger mit den

beiden äusseren Querträgern. Diese wurden jedoch als

Stossbalken

ausgeführt und so gestaltet, dass die Kräfte der Zug- und

Stossvorrichtungen

ideal in den Untergurt geleitet werden konnten. Speziell dabei war, dass

zwar die

Zugkräfte

übertragen werden konnten, aber der Boden so nicht in der Lage war, die

elektrischen Bauteile zu tragen. Daher auch die Bezeichnung

selbsttragender Kasten.

Einen eigentlichen

Stossbalken

gab es nicht mehr. Vielmehr wurde er im Untergurt vollständig integriert

und dieser so an beiden Enden harmonisch abgeschlossen. An den beiden

Stirnträgern wurden schliesslich die Stoss- und

Zugvorrichtungen

montiert. Dabei beginnen wir deren Betrachtung mit dem zentral eingebauten

Zughaken

und der daran montierten

Kupplung.

Vorerst handelte es sich dabei lediglich um genormte Bauteile.

Diese Montage erlaubte eine möglichst gute Einleitung der

Zugkräfte

in den Unter-gurt und verhinderte, dass die

Zugvorrichtung

überlastet wurde. Jedoch gab es hier eigentlich keine Neuerungen. Beweglich am Zughaken montierte man schliesslich noch die Schraubenkupplung. Man verwendete hier wieder die kräftigere Version, die international genormt war. Die leichtere Kupplung, die durch die Schweizerischen Bundesbahnen SBB bei den Leichttriebwagen eingeführt wurde, war einfach zu schwach. Besonders im

Güterverkehr

waren grösseere

Zugkräfte

zu erwarten,

so dass man bei der

Lokomotive

die schwerere

Standardkupplung nehmen musste. Damit ent-sprachen die

eingebauten

Zugvorrichtungen

den Vorgaben der

UIC. Speziell war die bei den Lokomotiven mit den Nummern 257 und 258 eingeführte pneumatische Zugvorrichtung für den Zughaken. Diese erlaubte es den Zughaken mit Hilfe von Druckluft um zusätzlich 95 mm auszustossen.

Man konnte so den

Kuppelvorgang, vor allem in engen

Kurven

deutlich erleichtern. Ähnliche Lösungen gab es bei den Schweizerischen

Bundesbahnen SBB jedoch nicht, so dass man hier von einer Neuerung

sprechen konnte.

Ergänzt wurde die

Zugvorrichtung

schliesslich durch die beiden seitlich montierten

Stossvorrichtungen.

Dabei wurden diese

Puffer

mit einfachen Schrauben am Untergurt befestigt. Unterhalb der Puffer

befanden sich schliesslich noch die obligatorischen Kupplergriffe. Daher

können wir die Montage abschliessen, denn es gab, wie bei allen anderen

damaligen

Lokomotiven

keine Besonderheiten. Puffer wurden einfach am

Stossbalken

festgeschraubt.

Diese

Puffer

hatten sich mittlerweile etabliert, da sie viel kräftiger waren, als die

veralteten aber sehr leichten

Stangenpuffer.

Damit konnten auch unterschiedliche Puffertypen bei der BLS verhindert

werden. Die beiden Puffer wurden mit runden

Puffertellern

ausgerüstet. Wobei jedoch nur ein Puffer-teller gewölbt war. Mit den montierten Puffern können wir die Länge der Lokomotive messen. Die Maschine wurde mit einer Länge von 15 600 mm angegeben. Damit war der Kasten wegen den genormten Puffern 14 300 mm lang.

Für eine

Lokomotive

mit vier

Triebachsen

war das nicht besonders lang. Bisherige Modelle waren wegen den benötigten

Laufachsen

so oder so länger. Mit etwas mehr als fünf Tonnen pro Meter, war die

Lokomotive für die

Streckenklasse

C1 zugelassen. Auf dem Untergurt aufgebaut wurden die beiden identischen Seitenwände. Dabei wurden die Seitenwände mit dem Untergurt verschweisst. Da man den Schweissnähten noch nicht vertraute und weil nur Bleche verwendet wurden, verstärkte man den Bereich der Schweissstelle zusätzlich.

Daher wurde im Bereich der Schweissung ein längs verlaufendes

Schweissband verwendet. Abgeleitet hatte man dieses von den Nietbändern.

Daher war bei diesen

Lokomotiven

die eigentliche Trennnaht zwischen Untergurt und Seitenwand deutlich zu

erkennen. Innerhalb des Kastens gab es jedoch keine weiteren

Schweissbänder mehr. Daher entstanden glatte Seitenwände, die im oberen

Bereich jedoch Öffnungen erhalten haben. Diese bestanden aus den

Lüftungsgittern und den Seitenfenstern. Damit haben wir bisher den

einheitlichen Teil der Seitenwände kennen gelernt.

Hier gab es die grössten Unterschiede zwischen den einzelnen

Baulosen der

Lokomotive, da hier die Erfahrungen mit früheren

Modellen in die Konstruktion eingeflossen waren. Dabei blieb die Anordnung

mit vier Lüftungsgittern und zwei dazwischen montierten Fenstern jedoch

immer gleich, so dass wir uns nur noch auf die Grösse der Lüftungsgitter

beschränken müssen. Bevor wir das jedoch tun sehen wir uns die Anordnung

an.

Beschränken wir uns auf die Fenster, erkennen wir, dass diese von

der Grösse her den Lüftungsgittern der ersten beiden Maschinen

entsprachen, sie waren daher etwas länglich ausgeführt worden. Die Fenster erhellten den Maschinenraum und sie konnten eingeklappt werden. Damit war es möglich, den Maschinenraum besonders im Sommer zusätzlich zu kühlen und mit frischer Luft zu belüften.

Eine ähnliche Lösung verwendete man bei der Baureihe

Ae 4/6 den

Schweizerischen Bundesbahnen SBB. Die weit oben angeordneten Fenster

sorgten dafür, dass wenig Staub in den

Maschinenraum

gelangen konnte.

Speziell war die Lösung, dass diese Fenster als Notausstieg

genutzt werden konnten. Bei einem Unfall, bei dem beide

Führerstände

eingedrückt wurden, war das

Lokomotivpersonal

eventuell in der

Lokomotive

gefangen. Nachdem das Fenster ausgehängt worden war, konnte man den

Maschinenraum

durch diese Öffnung verlassen und sich so in Sicherheit bringen. Die so

entstehende Lücke war letztlich gross genug.

Nicht gross genug waren hingegen die mit längs verlaufenden

Lamellen versehenen Lüftungsgitter der ersten beiden Maschinen. Daher

wurden die bisher von der Grösse her den Fenstern entsprechenden

Lüftungsgitter bei den vier folgenden

Lokomotiven

verändert. Dabei wurden die inneren Gitter nach unten verlängert und daher

etwas grösser als das Fenster der Seitenwand. Bei den restlichen Maschinen

waren wieder alle Gitter in der grösseren Version gleich gross.

Damit hatte jede Seite vier Lüftungsgitter unterschiedlicher oder

gleicher Grösse und zwei bei allen acht

Lokomotiven

identische Fenster erhalten. So richtig übersichtlich ist das natürlich

nicht, daher muss eine Zusammenfassung erfolgen. Damit Sie sich ein

besseres Bild über diese Anordnung machen können und wir die Übersicht

nicht verlieren, betrachten wir die Anordnung zum Abschluss der

Seitenwände in einer Tabelle.

|

|||||

| Nummer | Aussen | Fenster | Mitte | Fenster | Aussen |

| 251 – 252 | Klein | Ja | 2x Klein | Ja | Klein |

| 253 – 256 | Klein | Ja | 2x Gross | Ja | Klein |

| 257 – 258 | Gross | Ja | 2x Gross | Ja | Gross |

|

Stabilisiert wurden die beiden Seitenwände durch die beiden Wände

hinter den

Führerständen

und durch Querträger im Bereich des Daches. Damit die Seitenwände den

Untergurt verstärken konnten, waren die Dachrundungen fest mit den

Seitenwänden verbunden. So entstand ein stabiler Kasten, der auch in der

Lage war, die eingebauten Baugruppen der elektrischen Ausrüstung zu

tragen. Wir haben damit den selbsttragenden Kasten erhalten.

Der Zugang zum so entstandenen

Maschinenraum

war jedoch nur von den beiden

Führerständen

her möglich. Die

Verbindung

erfolgte mit einem z-förmigen Durchgang durch den Maschinenraum. Der

erforderliche Wechsel der Seite erfolgte im Bereich eines Fensters. Im

Bereich des zweiten Fensters war ein Quergang vorhanden, der eine

Kontrolle ermöglichte. Trotzdem muss aber gesagt werden, dass es ein

schmaler Gang war.

Wenn wir nun zu den beiden

Führerständen

kommen, dann müssen wir wissen, dass diese bei

Lokomotiven immer ein eigenes Bauteil waren.

Führerstände waren zudem so ausgeführt worden, dass sie leicht

ausgewechselt werden konnten. An diesem Prinzip wollte man auch bei dieser

Maschine festhalten. Daher wurde dieser Bereich nicht vollständig mit dem

restlichen Kasten verschweisst. Dadurch konnte die Kabine leichter

abgetrennt werden.

Speziell dabei war eigentlich nur, dass das Nie-tenband auch in

den Bereich des Untergurtes verlängert wurde. Dort hätte man es jedoch gar

nicht mehr benötigt, da der Untergurt verschweisst worden war. Beim grundsätzlichen Aufbau orientierte sich der Führerstand der Lokomotive an den letzten Maschi-nen der Baureihe Ae 6/8. Dabei war dort jedoch eine etwas grössere Rundung vorhanden.

Diese Maschinen hatten gerundete

Führerstände

erhalten und waren daher nach dem damaligen Zeitgeist gestaltet worden.

Das belegt auch, dass die Baureihe

Ae 4/6

der Schweizerischen Bundes-bahnen SBB ebenfalls solche Formen besessen

hatte. Die gerundete Front des Führerstandes besass zwei Fenster aus Sicherheitsglas und eine Führer-standstüre als Zugang.

Die beiden

Frontfenster

waren so angeordnet worden, dass eines davon in der Mitte montiert wurde.

Durch die gerundete Form der

Front,

konnten jedoch keine geraden Fenster verwendet werden. Wobei diese nicht

so stark gebogen waren und bei der

Lokomotive identisch waren. Man konnte daher die

Vorhaltung von Ersatzfenstern reduzieren.

Bei der Fahrt waren die Fenster bei Regen schnell so stark

genässt, dass die Sicht behindert wurde. Damit die Sicht wieder verbessert

werden konnte, montierte man oberhalb der Fenster

Scheibenwischer.

Bei beiden Wischern kam ein fest am Arm montiertes Wischerblatt zur

Anwendung. Die beiden Scheibenwischer verfügten über einen pneumatischen

Antrieb

und mussten somit nicht von Hand betrieben werden.

Die

Führerstandstüre

wurde im linken Teil der

Front

montiert. Damit beschritt man bei der BLS einen neuen Weg. Während bei den

Staatsbahnen

seitliche Zugänge mit mittig in der Front angeordneten Türen verwendet

wurden, wurde bei dieser

Lokomotive nur eine Türe montiert. Diese war zudem noch

seitlich in der Front angeordnet worden. Dadurch änderte sich aber auch

der Zugang zum

Führerstand

gegenüber den anderen Modellen.

Die Aufstiege bestanden aus den beiden seitlichen Griffstangen, die nicht mehr angestrichen wurden, sondern verchromt waren.

Den notwenigen Stand beim Aufstieg erfolgte in der am Untergurt

montierten Leiter. Diese Leiter hatte insgesamt vier Stufen, wobei die

oberste auf dem Untergurt zu liegen kam. Hatte man den oberen Abschluss des Untergurtes erreicht, stand man auf einer kleinen Plattform. Wobei diese Ausführung nicht mit anderen bekannten Plattformen verglichen werden konnte.

Hier wurde auf dem Untergurt ein Riffelblech mon-tiert. Dadurch

wurde auch bei Nässe der notwenige Halt geboten. Speziell war dabei nur,

dass das Blech zu Vergrösserung der Standfläche noch leicht über den

vorderen Abschluss gezogen wurde. Auf der linken Seite gelangte man über den Aufstieg direkt zur Türe. Stieg man rechts hoch, musste man zuerst die Seite über das schmale Umlaufblech wechseln.

Damit man bei diesem Durchgang Platz hatte, wurde unter dem

mittleren Fenster der

Front

ein waagerecht verlaufender Handlauf montiert. Dieser diente auch als Halt

beim Reinigen der Fenster, oder bei anderen Arbeiten der Wartung.

Letztlich gelangte man aber auch hier zur Türe.

Geöffnet wurde die mit einem Fenster ohne

Scheibenwischer

versehene Türe nach innen und zur Mitte der

Lokomotive hin. Damit war der Zugang zum

Führerstand

über die seitlichen Aufstiege, die

Plattform

und durch die Türe möglich. Das Fenster in der Türe hatte keinen

Scheibenwischer mehr erhalten, bestand jedoch auch aus

Sicherheitsglas.

Bei Bedarf konnte die Türe zudem mit einem Schloss abgeschlossen werden.

Ein an der Leiter montiertes

Ventil

senkte auto-matisch den

Stromabnehmer,

wenn die

Dachleiter

nicht verriegelt und so korrekt verschlossen war. Der Zugang zur Leiter

erfolgte von der

Plattform

her. Die beiden seitlichen Wände des Führerstandes waren genau gleich aufgebaut worden. Sie hatten im oberen Bereich jeweils ein Fenster erhalten und es gab weder Türen noch Klappen.

Diese Fenster konnten geöffnet werden und waren als Senkfenster

ausgeführt worden. Wie bei allen derart aufgebauten Fenstern von

Führerständen

waren sie mit einem weissen Längsstreifen versehen worden. So konnte ein

geöffnetes Fenster leicht erkannt werden.

Abgedeckt wurde der

Führerstand

mit einem Dach. Dieses Dach hatte gerundete Seiten und war mit dem

Führerstand verschweisst worden. Die Rundungen wurden dabei auch die

Längsseiten entlang geführt. Sie bildeten zudem gegenüber den Seitenwänden

einen leichten Absatz, der sich als schmale Dachrinne entpuppte. So wurde

verhindert, dass das Dachwasser über die Seitenwände laufen konnte. Damit

haben wir die festen Bestandteile des Daches bereits kennen gelernt.

Das Dach diente als Zugang zum

Maschinenraum.

Die schweren Baugruppen der elektrischen Ausrüstung konnten so mit einem

Kran

in den Maschinenraum gehoben werden. Da dies auch beim Unterhalt der

Lokomotive möglich sein musste, wurde das Dach so

ausgeführt, dass man es öffnen konnte. Daher wurde an Stelle eines

verschweissten Daches eine Lösung mit Segmenten, die verschraubt wurden,

gewählt. Das hatte einen weiteren Vorteil.

Um das Gewicht der

Lokomotive zu reduzieren, konnten diese Dachhauben

leicht ausgeführt werden. Eine zusätzliche Reduktion beim Gewicht

erreichte man, wenn das Material optimal gewählt wurde. Daher kam hier

Aluminium zur Anwendung.

Dadurch war es leichter, als ein mit Stahl aufgebautes Dach und konnte im

Unterhalt einfach entfernt werden. Man hatte zwei Punkte erreicht, was

letztlich der elektrischen Ausrüstung zu Gute kommen sollte.

Abschliessen will ich das Dach und somit den Kasten der

Lokomotive mit den beiden seitlichen Stegen. Diese

wurden aus Holz gefertigt und sie waren am festen Teil des Daches montiert

worden. Dieser Steg war dazu da, dem Personal auf dem Dach einen sicheren

Weg zu bieten. Zudem verhinderte es, dass sich die Leute auf dem schwachen

Dach bewegten. Absturzsicherungen oder Handläufe gab es jedoch nicht.

|

|||||

| Letzte |

Navigation durch das Thema |

Nächste | |||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||

|

Copyright 2017 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||

Man

erinnerte sich an den Bau der

Man

erinnerte sich an den Bau der  Im

Untergurt federnd gelagert wurde der

Im

Untergurt federnd gelagert wurde der

Man

verwendete hier die gleichen

Man

verwendete hier die gleichen  Unmittelbar

hinter den

Unmittelbar

hinter den

Der

Der

Um

auf die

Um

auf die  Während

wir damit die

Während

wir damit die