|

Der Dieselmotor |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

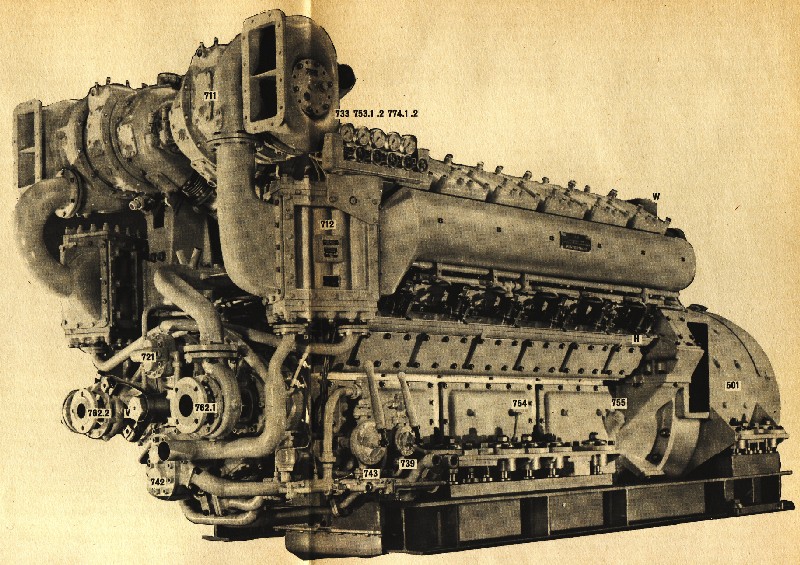

Die grösste Überraschung beim

Dieselmotor

der Baureihe Bm 4/4 war der Hersteller. Bei der Reihe

Bm 6/6 setzte man

bekanntlich auf die Firma Sulzer. Hier wurde jedoch die Schweizerische

Lokomotiv- und Maschinenfabrik SLM berücksichtigt. Damit wurde der Zweig

in der Firma der das M lieferte, berücksichtigt. Dieselmotoren waren

damals durchaus Produkte aus reinen Maschinenfabriken. Schliesslich waren

diese auch eine Weiterentwicklung der

Dampfmaschinen.

Auch wenn die SLM nicht als grosser Erbauer von Motoren bekannt

geworden war, die

Dieselmotoren

der Firma konnten sich durchaus mit den bekannten Herstellern von solchen

Motoren messen. Ein sehr gutes Beispiel für die Baukunst der SLM, war

gerade die hier vorgestellte

Lokomotive, denn deren Dieselmotor war für die damalige

Zeit sehr gut bemessen. Im internationalen Vergleich, kann man sogar

behaupten, dass er an der Spitze mitmischte.

Eine durchaus gebräuchliche Lösung für die Be-zeichnung von

unterschiedlichen Produkten mit ver-schiedenen Eigenschaften und

Funktionen. Eingebaut wurde der Motor mit einem Hilfsrahmen, der im langen Vorbau platziert wurde. Dank diesem Rahmen konnte der Motor mit einem Kran besser aus und in die Lokomotive gehoben werden.

Nebenbei bildete der Hilfsrahmen auch eine Wanne, in der

ausgelaufene Betriebsstoffe aufgefangen werden konnten. Da der Rahmen

jedoch nicht ge-schlossen war, durfte er nicht mit den neuartigen

Umweltwannen

verglichen werden. Es wurden insgesamt 12 Zylinder mit einem Kolbenhub von 240 mm und einer Bohrung von 200 mm verwendet. Mit einem Volumen von 7.5 Litern pro Zylinder, war bei diesem Modell ein verhältnismässig kleiner Hubraum vorhanden. Trotzdem gelang es dem Hersteller pro Zylinder eine Leistung von 100 PS abzurufen. Das zeigt deutlich, wie gut die Motoren der SLM damals wirklich waren, denn in der Regel wurden grössere Bohrungen verwendet.

Um die Baulänge des

Dieselmotors

und damit die Länge der

Kurbelwelle

zu verkürzen wurden die

Zylinder

in zwei Reihen angeordnet. Dabei betrug der Winkel zwischen den beiden

Reihen 60°. Die heute unter der Bezeichnung V-Anordnung bekannte Lösung

ergab einen Motor, der einem Y ähnlich sah. Daher kam auch das Y in der

Bezeichnung des Dieselmotors der SLM vor. Oft sah man etwas an und nannte

es so, wie es aussah.

Damit konnte dieser Motor eine

Leistung

von 1 200 PS erzeugen. Im Vergleich mit anderen

Lokomotiven der damaligen Zeit, war das eine

ansprechende Leistung. Man bewegte sich hier bei den Leistungen eines

Motors der Baureihe V 200 der Deutschen Bahn DB. Zu fürchten war dabei

eigentlich nur die Baureihe

Bm 6/6, die jedoch ebenfalls

zwei Motoren verwenden musste. Die Reihe Bm 4/4 gehörte daher zu den

leistungsfähigsten Maschinen der damaligen Zeit.

Ausgezeichnet hatten sich die Motoren der SLM durch ihre grosse

Differenz bei den zugelassenen Drehzahlen. Viele

Dieselmotoren

arbeiten in einem engen Feld, bei der Baureihe Bm 4/4 lag die mindeste

Drehzahl bei 430 Umdrehungen pro Minute. Die maximale Drehzahl wurde bei 1

200 Umdrehungen pro Minute erreicht. Selbst moderne Dieselmotoren arbeiten

in einem deutlich engeren Bereich, als der SLM 12 YD 20 Tr TH.

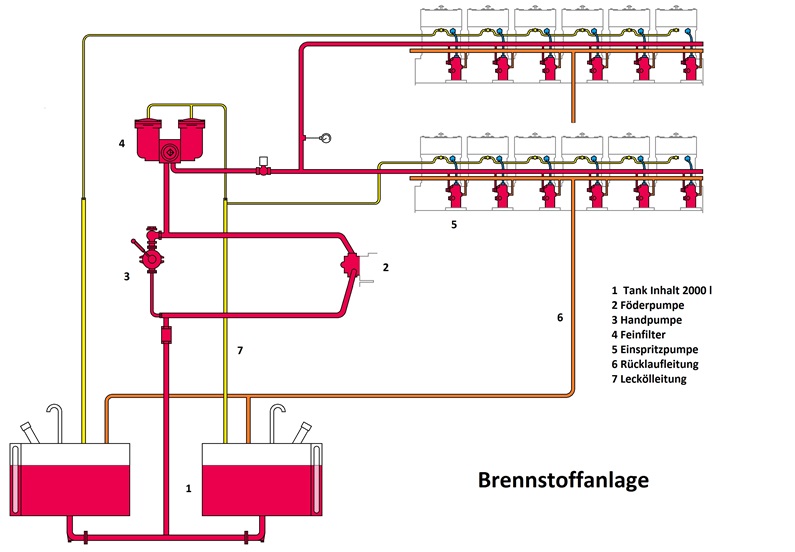

Wegen der eingebauten Querkupplung zwischen den beiden Drehgestellen konnte kein durchgehender Behälter verbaut werden.

Daher wurden die zwei

Kraftstoffbehälter

mit ein-em Rohr verbunden, so dass letztlich ein Volumen für den

Treibstoff

entstanden war. Zusammen boten die Treibstoffbehälter somit den Raum für 2 000 Liter Dieselöl. Auch hier musste man den mit einer Steuer belegten Diesel tanken. Dies erfolgte durch die beiden seitlichen Einfüll-stutzen, die mit einem einfachen Deckel ver-schlossen wurden.

Damit man dabei den Inhalt kontrollieren konnte, war unmittelbar

darunter ein Schauglas vorhanden. Dort konnte der Füllstand und die

Sauberkeit des

Dieselöls

kontrolliert werden.

Spezielle Schutzeinrichtungen gegen Verschmutzung des

Treibstoffes

oder dessen Auslaufen gab es in den

Einfüllstutzen

nicht. Bei der Befüllung musste man daher den Füllstand auch optisch

kontrollieren. Wobei hier noch erwähnt werden muss, dass der mitgeführte

Vorrat im Vergleich zu anderen

Lokomotiven dieser

Leistung

überraschend klein war. Auch hier wurde ein grösserer Vorrat der sehr

kurzen Lokomotive geopfert.

Der

Treibstoff

wurde über eine Brennstoffpumpe zur

Einspritzpumpe

des Motors geführt. Dabei wurde der Treibstoff gefiltert und so von

gröberen Verunreinigungen befreit. Die geförderte Menge

Dieselöl

war dabei vom Verbrauch unabhängig und deshalb wurde beim Motor ein

kleines Reservoir vorgesehen. War dieses jedoch voll, musste der

Treibstoff wieder in den

Tank

geleitet werden. So war jedoch gesichert, dass immer genug Treibstoff

vorhanden war.

Gerade in der kalten Jahreszeit war unterkühlter

Treibstoff

ein grosses Problem der

Dieselmotoren.

Daher war diese Erwärmung ein Vorteil. Aktiv mit einer

Heizung

im

Tank

vorgewärmt wurde der

Die-sel

jedoch nicht. Da die Einspritzpumpe, aufgrund ihrer Bauweise, immer mit Treibstoff versorgt sein musste, war die Lösung so gewählt worden. Jedoch konnte es passieren, dass der Diesel bei einer längeren Standzeit wieder in den Tank floss und so kaum Treibstoff vorhanden war.

Damit war der Behälter beim Start plötzlich leer, was zu Problemen

führen konnte. Der Grund war, dass die Förderpumpe eine gewisse Zeit

benötigte, bis der

Treibstoff

die

Einspritzpumpe

erreichte.

Daher erhielt die

Lokomotive eine Möglichkeit, um allenfalls zurück in den

Tank

gelaufenen

Treibstoff

manuell in die

Einspritzpumpe

zu fördern. Mit Hilfe dieser Handpumpe konnte die Einspritzpumpe auch

wieder mit Treibstoff befüllt werden, wenn der Lokomotive für einmal der

Diesel

ausgegangen wäre. Eine Anzeige, wann genügend Treibstoff für die

Einspritzpumpe vorhanden war, gab es hingegen nicht. Daher schöpfte man

von Hand Diesel zurück in den Tank.

Letztlich wurde der von der

Einspritzpumpe

unter hohen Druck gesetzte

Treibstoff

über die

Einspritzdüsen

in den Verbrennungsraum gespritzt. Womit wir auch das D der Bezeichnung

hätten. Auch hier wurden einzeln angesteuerte Einspritzpumpen verwendet.

Diese Lösung hatte sich bei den zuvor abgelieferten

Lokomotiven positiv ausgewirkt. Daher blieb man dieser

Lösung bei und konnte so den Verbrauch etwas reduzieren.

So führte der eingespritzte

Diesel

dazu, dass sich der fein zerstäubte

Treibstoff

an der heissen Luft im

Zylinder

automatisch entzündete. Eine externe Zündquelle in Form einer

Glühkerze,

oder einer anderen Wärmequelle, war bei diesem Motor jedoch nicht

vorhanden. Das war bei den damals verwendeten

Dieselmotoren

selten der Fall, da mit den selbstzündenden Modellen einen grossen Vorteil

bei der Funktion erreicht wurde.

Durch die Vergrösserung des Volumens wurde der

Kolben

wieder mit grosser Kraft nach unten gedrückt und so über die

Kurbelwelle

eine Bewegung erzeugt. Dieser Arbeitstakt war in der Zylinderfolge

vorgegeben. Bei der Baureihe Bm 4/4 verwendete man daher eine

Zündfolge

von 1-12-4-9-2-11-6-7-3-10-5-8. Da es sich um einen Viertaktmotor

handelte, arbeiteten immer drei

Zylinder

zu selben Zeit auf die gemeinsame Kurbelwelle.

Die Drehzahl des

Dieselmotors

wurde durch einen hydraulisch gesteuerten

Woodwardregler

abhängig von der eingestellten

Fahrstufe

beeinflusst. Dank diesem Regler konnte der Dieselmotor jederzeit optimal

arbeiten. Durch die hydraulische Lösung war die Regelung zudem unabhängig

von der elektrischen Energie der

Fahrmotoren.

Die vorgegebenen Drehzahlen erkennen wir in der nachfolgenden Tabelle. |

|||||||||||

|

Fahrstufe |

Drehzahl |

Fahrstufe |

Drehzahl |

||||||||

|

0 |

430 |

11 |

990 |

||||||||

|

1-4 |

850 |

12 |

1010 |

||||||||

|

5 |

870 |

13 |

1030 |

||||||||

|

6 |

890 |

14 |

1050 |

||||||||

|

7 |

910 |

15 |

1070 |

||||||||

|

8 |

930 |

16 |

1090 |

||||||||

|

9 |

950 |

17 |

1130 |

||||||||

|

10 |

970 |

18 |

1200 |

||||||||

|

Sie erkennen, dass die Drehzahlen mit wenigen Ausnahmen im oberen

Bereich immer um 20 Umdrehungen pro

Fahrstufe

gesteigert wurden. Der

Woodwardregler

übernahm damit die Einstellung der mit dem

Stufenkontroller

vorgewählten Stufendrehzahl. Zusätzlich passte er jedoch auch die vom

Hauptgenerator aufgenommene

Leistung

an die bei der gegebenen Drehzahl verfügbare Leistung des

Dieselmotors

an.

Der

Woodwardregler

war mit einer Drucküberwachung ausgerüstet. Diese Schutzfunktion

verhinderte, dass der

Dieselmotor

bei Ausfall der

Schmierung

beschädigt würde. Sprach die Drucküberwachung an, stellte der Dieselmotor

ab und konnte nicht mehr gestartet werden. Das Personal musste dann den

Woodwardregler wieder mit der manuellen Rückstellvorrichtung

normalisieren. Anschliessend konnte der Motor auch wieder gestartet

werden.

Diese Lösung war bei den meisten

Dieselmotoren

zur sauberen Verbrennung des

Treibstoffes

angewendet worden. Daher stellte die Maschine hier keine Besonderheit dar.

Mit zunehmender Höhe hatte diese Lösung jedoch den Nachteil, dass die Verbrennung wegen dem reduzierten Sauerstoff nicht mehr optimal eingestellt werden konnte.

Daher sank die Leistung des

Dieselmotors

deutlich und die Verbrennung verrusste. Da die Strecken der

Schweizerischen Bundesbahnen SBB jedoch die kritische Höhe von 1 200 Meter

über Meer nicht erreichten, wurde auf die Angabe dieses Wertes verzichtet. Die Verbrennungsluft wurde durch seitliche Lüftungsgitter in den Vorbau und zu den Turboladern geleitet. Die Lüftungsgitter waren mit Filtermatten ausgelegt worden und befanden sich beim Vorbau unmittelbar hinter dem Kühler.

Die im

Luftfilter

gereinigte Luft gelangte durch eine Leitung zu den

Abgasturboladern.

Dort wurde die Luft verdichtet. Dadurch stieg der Gehalt des Sauerstoffes

an, wurde dabei jedoch auch erwärmt.

Zu heisse

Ladeluft

war jedoch ein Problem, da so keine optimale Zündung erfolgte. Daher wurde

die Verbrennungsluft nach den

Abgasturboladern

speziellen

Kühlern

zugeführt. So wurde die Luft für den Motor wieder abgekühlt und so besser

für die Verbrennung vorbereitet. Die geringe Reduktion beim Druck, konnte

man durch einen etwas höheren

Ladedruck

kompensieren. So gekühlt gelangte die Luft schliesslich in die

Zylinder.

Die

Lokomotive hatte somit einen aufgeladenen

Dieselmotor

mit

Ladeluftkühlung.

Im Jahre 1960 war das eine besondere Lösung, die selten angewendet wurde.

Solche Ladeluftkühlungen wurden erst viele Jahre später zum Standard. Die

Baureihe Bm 4/4 war damit mit einem sehr fortschrittlichen Motor versehen

worden, der mit 1 200 PS über eine sehr gute

Leistung

verfügte. Zudem konnte damit auch der Verbrauch beim

Treibstoff

reduziert werden.

In den

Zylinder

geführt wurde die Luft schliesslich über zwei

Einlassventile.

Diese wurden durch die

Nockenwelle

gesteuert geöffnet und so wurde der Weg in den Zylinder frei gegeben. Bei

der Verbrennung wurde der Sauerstoff mit dem Kohlenstoff des

Diesels

verbunden. Dadurch entstand neben diversen anderen

Gasen

auch Co2. Diese

Abgase

wurden anschliessend durch die beiden

Auslassventile

aus dem Zylinder entlassen.

Diese

Turbolader

wurden nicht von der SLM gebaut, sondern wurden von der Firma Brown Boveri

und Co BBC geliefert. Dabei hatte die BBC damals neben der Firma Sulzer

schon sehr grosse Erfahrungen mit diesen in der Schweiz entwickelten

Baugruppen gesammelt. Mit zwei Abgasturboladern und der Ladeluftkühlung entstand daher ein Diesel-motor, der für seine Grösse über eine sehr hohe Leistung verfügte. Selbst im internationalen Vergleich, war der Dieselmotor der Baureihe Bm 4/4 ein Spitzenprodukt.

Jedoch sollte nicht dieser Punkt zum Markenzeichen der neuen

Lokomotiven der Schweizerischen Bundesbahnen SBB werden.

Doch zuerst müssen wir den Weg der

Abgase

weiterverfolgen. Die Abgase vom Turbolader hatten ihre Arbeit getan und wurden mit einem Rohr in einen Abgasschalldämpfer geführt. Dieser Schalldämpfer nahm den gesamten Bereich zwischen den Luftfiltern ein.

Dadurch entstand ein riesiges Volumen mit Dämmung und die

Abgase

wurden dadurch sehr gut beruhigt. Anschliessend wurden sie über ein

einfaches Loch auf dem

Vorbau

ins Freie entlassen. Einen

Kamin

oder ein Endrohr gab es jedoch nicht. Wegen den Widerständen der elektrischen Bremse konnte man die Abgasleitung nicht, wie bei den Baureihen Bm 6/6 und Em 3/3, auf das Dach des Führerhauses führen.

Das hatte auch zur Folge, dass der

Dieselmotor

bei der Baureihe Bm 4/4 gedreht eingebaut werden musste. Damit befand sich

der

Generator

unmittelbar vor dem

Führerhaus

und nicht der

Turbolader.

Trotzdem überraschte das einfache Loch der

Lokomotive.

Dank dem

Schalldämpfer

wurde die Baureihe Bm 4/4 sehr leise. Die Maschine galt damals als die

leiseste

Lokomotive in der Leistungsklasse für 1 200 PS. Dieser

Titel galt damals sogar weltweit, da in den wenigsten Lokomotiven der

Platz für solch grosse

Schallisolationen

vorhanden war. Jedoch war der eingebaute

Dieselmotor

auch sonst Spitzenklasse. Jedoch muss gesagt werden, dass diese Maschine

von den Baureihen Bm 6/6 und

Em 3/3 profitieren konnte.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Die

Die

Der

für den Motor benötigte

Der

für den Motor benötigte

Diese

Diese

Um

die Verbrennung des

Um

die Verbrennung des  Sämtliche

Sämtliche