|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Wenn wir den

Antrieb

auf zwei

Achsen

und die

Verbindung

derselben haben, können wir einen Vergleich anstellen. Bei der Baureihe

A 3/5 wurden je nach

Bauart,

zwei unterschiedliche Achsen von den

Dampfmaschinen

angetrieben. Diese Achsen wurden miteinander verbunden und eine weitere

dazu genommen. Genau diesen Aufbau haben wir auch bei der hier

vorgestellten

Lokomotive und somit kommt hier die

Achsfolge

C zu Anwendung.

So entsprachen diese

Achsen

den üblichen Ausführ-ungen, wie sie bei vielen Fahrzeugen der Eisenbahn

verwendet wurden. Es waren daher nur geringe Anpassungen vorgenommen

worden und das zeigte sich bereits bei der

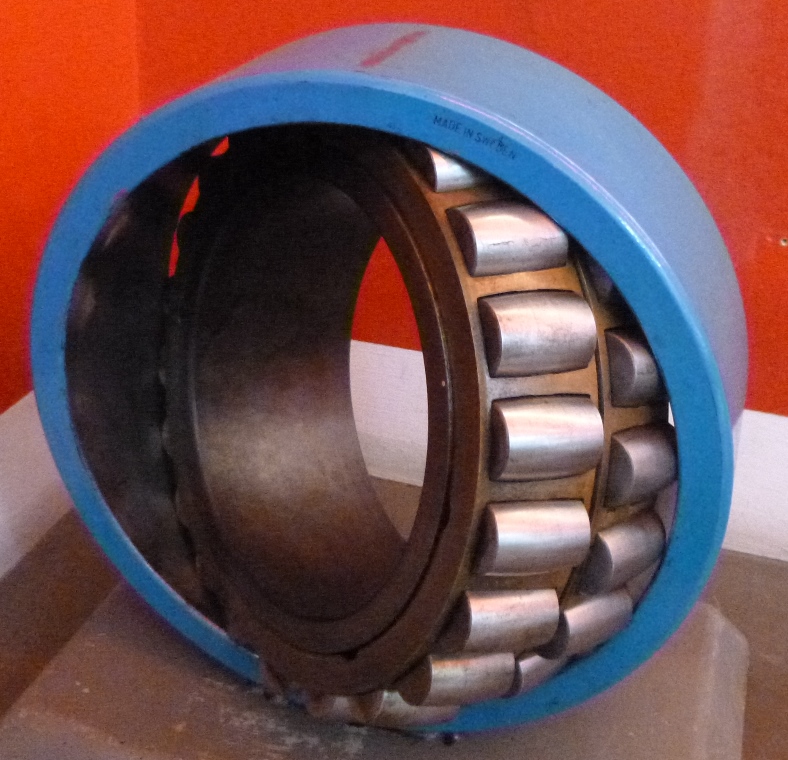

Lagerung

dieser Achsen. Bei Triebfahrzeugen mit Triebstangen geht man zwangsläufig davon aus, dass die Lager innerhalb der Räder montiert wurden. Das war hier jedoch nicht der Fall. Um eine gute Stabilität in der seitlichen

Richtung zu ermöglichen, wurden aussen liegende

Lager

ver-wendet. Damit liefen die

Räder

innerhalb des Rah-mens, und waren so kaum zu sehen. Das war eine Lösung,

die bereits bei der

Diesellokomotive

Em 3/3

angewendet wurde. Die Achse wurde mit modernen Kegelrollenlagern in den Lagergehäusen gelagert. Dabei waren diese geschlossen ausgeführten doppelreihigen Rollenla-ger mit Fett dauerhaft geschmiert worden. Im Betrieb mussten die

Lager

daher nicht mehr nachgeschmiert werden, was den Aufwand deutlich

reduzierte. Zudem war der Verlust des

Schmiermittels

gegenüber den anderen Maschinen der Baureihen

Ee 3/3 und

Ee 3/3 II deutlich geringer. Die beiden Lagergehäuse waren jedoch nicht

fest im Rahmen eingebaut worden. Um ein Ausgleich der

Achslasten

zu ermöglichen, mussten sich diese in vertikaler Richtung bewegen können.

Aus diesem Grund liefen die Lagergehäuse in speziellen

Gleitlagern.

Diese linearen

Lager

wurden ebenfalls mit

Fett

geschmiert. Auch wenn diese

Lagerung

veraltet erscheinen mag, in diesem Bereich konnten keine

Rollenlager

verwendet werden.

Die Verteilung im Rahmen war ebenfalls

identisch, so dass der Achsstand mit 2 000 mm angegeben wurde. Auf die

ganze

Lokomotive ergab das einen Radstand von 4 000 mm.

Was für drei

Triebachsen

ein guter Wert war und den Kurvenlauf verbesserte. Um den Kurvenlauf zusätzlich zu verbessern, war das mittlere Achslager speziell ausgeführt worden. Es erlaubte der Achse, sich in jeder Richtung um acht Millimeter zu verschieben. Damit war der feste Radstand zwischen den

beiden äusseren

Achsen

vorhanden und betrug in diesem Fall 4 000 mm. Man lag so noch unter der

Baureihe Ae 6/6. Damit es nicht

unerwähnt bleibt, auch das ent-sprach in jeder Hinsicht der Reihe

Em 3/3. Damit Fahrten in besonders engen Kurven ermöglicht wurden, versah man die Spurkränze der mittleren Achse mit einer Schwächung. So konnte die Lokomo-tive alleine Kurvenradien bis auf einen Wert von 55 Metern problemlos befahren. Wurden jedoch Fahrzeuge gekuppelt, stieg

dieser Wert wegen der

Schraubenkupplung

nach

Bauart

UIC

auf einen Wert von 100 Meter. Damit war diese Ma-schinen ideal für den

Rangierdienst

geeignet. Auf der

Achse

wurden zwei identische

Räder

mon-tiert. Diese waren kraftschlüssig mit Hilfe der Schrumpftechnik auf

der Welle aufgezogen worden. Es wurden, wie schon bei der Baureihe

Em 3/3

Scheibenräder verwendet. Trotz der geringen zulässigen

Achslast

konnten dank der modernen Fertigung diese Räder verwendet werden. Das

zusätzliche Gewicht wurde durch den deutlich geringeren Durchmesser wieder

ausgeglichen.

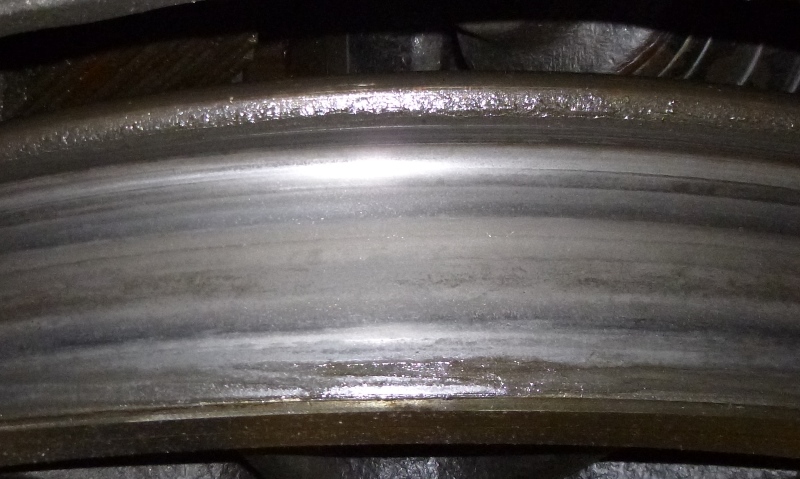

Die Abnützung der

Bandage

konnte bis zu deren

Ver-schleissrille

erfolgen. Dabei hatte das

Rad

in diesem Fall lediglich noch einen Durchmesser von 980 mm. Ein Wert, der

dank der geringen Geschwindigkeit durchaus ange-wendet werden konnte. Um die Abnützung der Spurkränze zu verringern und so die Lebensdauer der Bandage zu erhöhen, wurden die Achsen dieser Lokomotive mit einer Spurkranzschmierung ergänzt. Damit konnte der Verschleiss bei engen Kurven verringert werden. Jedoch nutzte man hier auch einen

Nebeneffekt dieser

Schmierung,

denn in den

Kurven

konnte so das laute Kur-venkreischen und damit die

Spurführungskräfte

deutlich gemildert werden, was zu einer ruhigeren

Lokomotive führte. Die drei Achsen unterschieden sich nur bei den Spurkrän-zen. Dabei wurden diese bei der mittleren Triebachse, wie schon erwähnt, geschwächt ausgeführt. Das erleichterte der Fahrtverlauf in den sehr engen Bögen. Es verhinderte jedoch, dass die

Achse

bei der Spurführung beteiligt werden konnte. Eine Lösung, die bei anderen

Baureihen mit drei

Triebachsen

identisch gelöst wurde und sich bisher bewährte. Daher war im Bereich der

Achsen kein Neuland beschritten worden. Jede

Achse

wurde mit zwei

Blattfedern

gegenüber dem Rahmen abgefedert. Dabei wurden diese über dem Lagergehäuse

eingebaut. Man sprach daher auch von einer hoch liegenden

Federung.

Diese

Federn

hatten sich bei der Eisenbahn bewährt und bei den hier erlaubten

Geschwindigkeiten reichte diese Federung durchaus, so dass die

wartungsarmen mit einer langen Schwingungsdauer versehenen Blattfedern

durchaus sehr gut waren.

Das führte deshalb zu einem sehr ruhigen

Fahrver-halten der

Lokomotive. Eine Lösung, die sich bei anderen

Baureihen bewährte und die natürlich, wie alle Punkte im Bereich des

Fahrwerkes

von der

Die-sellokomotive

Em 3/3

stammten. Um das Befahren von Kuppen und Senken zu ermög-lichen, musste, damit es zu keiner Entlastung der Radsätze kam, eine Ausgleichsvorrichtung einge-baut werden. Dieser Ausgleichshebel wurde zwi-schen den Achses zwei und drei eingebaut. Dabei bewirkte er, dass die nach unten

fallende

Achse

drei die

Feder

der zweiten

Triebachse

hob. Damit wurde die

Achslast

zwischen diesen beiden Achsen auf einfache Weise ausgeglichen und die

Lo-komotive konnte ohne Probleme

Ablaufberge

be-fahren. Da die

Lokomotive nun auf den eigenen

Rädern

steht, können wir die Höhe bestimmen. Diese Messung wurde natürlich mit

dem montierten

Stromabnehmer

vorgenommen. Dabei bildete dieser den höchsten Punkt. Im gesenkten Zustand

wurde daher ein Wert von 4 310 mm gemessen. Das Dach hingegen lag auf

einer Höhe von 3 755 mm. Somit konnte hier auch das enge

Lichtraumprofil

in Italien eingehalten werden. Es wird nun Zeit, dass wir uns dem

Antrieb

zuwenden. Wie schon bei der Baureihe

Em 3/3

wurden hier zwei

Fahrmotoren

verbaut. Diese wurden benötigt, weil mit zwei unterschiedlichen Systemen

mit

Gleichstrom

gefahren werden sollte. Wie das gelöst wurde, erfahren wir im elektrischen

Teil, hier soll einfach festgestellt werden, dass es zwei Fahrmotoren

waren, die sich jedoch nur einseitig im Rahmen abstützten und dabei mit

Silentblöcken

befestigt wurden.

Diese Bauweise war als

Tatzlagerantrieb

bekannt und sie verhinderte, dass die

Achsen

mit einer ra-dialen Einstellung, beziehungsweise mit einer

Federung

in dieser Richtung versehen werden konnten. Da bei der hier vorgestellten

Lokomotive die

Höchstgeschwindigkeit

jedoch auf 60 km/h beschränkt wurde, spielte die hohe ungefederte Masse

der

Tatzlagertechnik

keine Rolle. Direkt mit einem

Fahrmotor

versehen wurden lediglich die

Achsen

eins und zwei. Deren

Drehmoment

wurde mit Hilfe eines

Getriebes

auf die entsprechende

Triebachse

übertragen. Dabei wurde durch die Anpassung der Drehzahl die

Zugkraft

am

Triebrad verändert. Je geringer die Drehzahl,

desto höher war die Zugkraft. Das Drehmoment, das der Fahrmotor abgibt,

verändert sich jedoch nicht. So darf durchaus mit dem Werten am

Rad

gearbeitet werden. Die

Übersetzung

des

Getriebes

betrug bei dieser

Lokomotive

1 :

6.75. Es kam ein schräg verzahntes Getriebe zum Einbau. Um die

Zahnflanken zu schmieren und so deren Abnützung zu verringern, wurde das

Getriebe in einem geschlossenen Gehäuse eingebaut. Dort lief das

Zahnrad

durch ein Ölbad und übertrug das

Schmiermittel

auch auf das Ritzel. Durch die Fliehkraft wurde das

Öl

weggeschleudert, so dass das Schmieröl laufend ersetzt wurde.

Die

Öle,

die bisher verwendet wurden, passten auch bei dieser Baureihe. Daher kam

auch hier das übliche Schmieröl zu Anwendung. Ähnliches galt natürlich

auch für die

Fette. Das vom Getriebe auf die Achse übertragene Drehmoment des Fahrmotors wurde mit Hilfe der Haftreibung zwischen Lauffläche und Schiene in Zugkraft umgewandelt. Dieser Vorgang war jedoch durch physikalische Effekte beschränkt. Diese hätten beim

Drehmoment

der beiden

Fahrmotoren

dazu geführt, dass die Grenze der

Adhäsion

überschritten wurde. Um diese Werte jedoch einzuhalten, musste die Kraft

besser auf die

Schienen

übertragen werden. Eine Möglichkeit um das Problem zu lösen war, die Kraft über mehrere Achsen zu verteilen. Diese Lösung wurde hier angewendet und so wurden die drei Triebachsen mit einfachen Kuppelstangen verbunden. Um die

Federung

nicht zu behindern, wurde die Stange zwischen der mittleren und der

dritten

Triebachse

mit einem

Gelenk

versehen. Damit lag das Gelenk in dem Bereich mit dem Aus-gleichshebel, so

dass die Federung nicht behindert wurde. Die Kraftübertragung von der Kuppelstange auf die Achse und umgekehrt wurde mit einer geänderten Lösung verwirklicht. Dabei ruhte die Stange in einem Kurbelzapfen. Das dort verwendete Lager war als Gleitlager ausgeführt worden. Verwendet wurden hier

Lagerschalen

aus

Tokatbronze.

Diese

Lager

konnten mit

Fett

ge-schmiert werden und sie waren somit sehr Wartungsarm. Zudem waren im

Unternehmen damit schon gute Erfahrungen gemacht worden. Jedoch hatten wir die Kraft noch nicht auf den Triebrädern, denn der Kurbelzapfen war in einem Gussteil, das über ein Gegengewicht verfügte, eingebaut worden. Dieses Teil wurde schliesslich auf der Achswelle montiert. Diese ermöglichte so die Übertagung der

Kräfte auf die

Triebräder. Benötigt wurde diese Einrichtung,

da die Masse der

Kuppelstange

ausgeglichen werden musste und man sich so die Anpassungen bei den

Triebrädern ersparen konnte. Damit wurde die Kraft mit Hilfe der drei

Achsen

auf die

Schienen

übertagen. Im Fahrzeug verlief die Kraft nun über die Führungen der

Achslager

auf den Rahmen und von dort auf die

Zugvorrichtung.

Es war daher eine einfache Lösung für die Übertragung der Kräfte im

Fahrzeug vorhanden. Jedoch konnte es auch jetzt immer noch Situationen

geben, die eine optimale Übertragung der Kräfte auf die Schienen wirksam

verhinderte. Diese Situationen traten bei schlechter

Adhäsion

auf, daher musste, da auf dem Fahrzeug selber keine anderen Lösungen für

die Verteilung der Kräfte umgesetzt werden konnten, die Adhäsion

verbessert werden. Diese Verbesserung hatte sich schon früh bei den

Lokomotiven durchgesetzt und sie bestand eigentlich

nur aus

Quarzsand,

der auf den

Schienen

verteilt wurden. Dadurch wurden die Reibwerte zwischen

Triebrad

und Schiene verbessert. Auf die

Schienen

übertragen wurde der

Quarzsand

jeweils vor der vorlaufenden

Achse

und mit Hilfe einer

Sandstreueinrichtung.

Diese Einrichtung beförderte den in einem Behälter mitgeführte Sand mit

Hilfe von

Druckluft

durch eine Leitung und das Sanderrohr unmittelbar vor dem

Rad

auf die

Schiene.

Es war eine einfache Lösung, die auch bei anderen Baureihen vorhanden war,

die hier jedoch sehr gut optisch zu erkennen war. Da der

Quarzsand

einem gewissen Verbrauch unterworfen war, konnte er über eine

Einfüllöffnung bei den aussen am Rahmen montierten Behälter eingefüllt

werden. Der Vorrat bei dieser

Lokomotive war nicht sehr gross ausgelegt worden. Er

war somit an den

Rangierdienst

angepasst worden, denn dort konnte die Lokomotive bei Bedarf schnell ein

Depot

aufsuchen und so den Vorrat wieder ergänzen. Auch hier war natürlich die

Reihe

Em 3/3

massgebend.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

drei

Die

drei  Die

Die

Auf

dem

Auf

dem

Die

äusseren Anschlüsse der

Die

äusseren Anschlüsse der  Die

andere benötigte Abstützung des

Die

andere benötigte Abstützung des

Somit

entsprach der Aufbau in diesem Bereich den üblichen Fahrzeugen. Dank der

jahrelangen Erfahrung wusste man, dass damit keine grossen Probleme zu

erwarten waren. Es war somit auch eine Erleichterung bei der Vorhaltung

der

Somit

entsprach der Aufbau in diesem Bereich den üblichen Fahrzeugen. Dank der

jahrelangen Erfahrung wusste man, dass damit keine grossen Probleme zu

erwarten waren. Es war somit auch eine Erleichterung bei der Vorhaltung

der