|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Wurden bisher lediglich Verbesserungen bei den bisherigen Lösungen

umgesetzt, war das beim elektrischen Teil des

Triebzuges

nicht möglich. Diese Ausrüstung war ausgesprochen kompliziert geworden und

musste neu entwickelt werden. Nur schon der Umstand, dass nicht weniger

als vier

Stromsysteme

berücksichtigt werden mussten, ergaben grosse Probleme bei der

Entwicklung. Diese Schwierigkeiten begannen bereits auf dem Dach.

Doch bereits dort begann das Problem, denn die eigentlich dazu

idealen

Einholmstromabnehmer

standen damals noch nicht zur Verfügung, man musste daher

Scherenstromabnehmer

verwenden. Diese benötigten jedoch deutlich mehr Platz. Man konnte die Stromabnehmer nicht beliebig mon-tieren. Um einen sicheren Betrieb zu ermöglichen mussten sich die Schleifleisten so genau wie nur möglich über dem Drehpunkt der Drehgestelle be-finden.

Damit das ging, wurden hier jedoch spezielle

Stromabnehmer

verwendet. Diese hatten einen gekröpft ausgeführten Holm erhalten und

konnten so deutlich näher montiert werden. Ähnliche Lös-ungen sollte es

nie mehr geben, da nur kurze Zeit später die

Einholmbügel

eingeführt wurden.

Alle vier

Stromabnehmer

waren von der gleichen

Bauart.

Jeweils zwei Stück wurden über einem

Drehgestell

montiert. Sie wurden, wie das damals üblich war, mit Hilfe von

Druckluft

gehoben und mit Federkraft gesenkt. Daher wurden auch die beiden bekannten

Federn

verwendet. Durch Einstellungen an der

Hubfeder

konnten die in den einzelnen Ländern unterschiedlichen Anpressdrücke der

Schleifleiste

leichter eingestellt werden.

Bis hier war es einfach, aber bei den zu montierenden

Schleifleisten

wurde es deutlich schwerer. Da der Zug mit seinen vier Systemen acht

Länder befahren sollte, war es nicht so leicht, eine Lösung zu finden.

Jedes Land hatte seine eigenen Vorstellungen, wie die

Schleifstücke

ausgerüstet sein müssen. Gerade die Vielfalt an Werkstoffen mit der

zulässigen Breite, übertraf die vorhandenen Bügel deutlich. Daher mussten

andere Lösungen gesucht werden.

Mit den einzelnen

Staatsbahnen

traten die Schweizerischen Bundesbahnen SBB in Kontakt. Dabei musste die

Lösung ganz klar eine Reduktion der Vielfalt sein. Zäh verliefen diese

Bemühungen, aber letztlich fand man mit Hilfe der erlaubten Toleranzen

eine Lösung und die sah vier verschiedene

Schleifleisten

vor. In der Folge war klar, dass gewisse

Stromabnehmer

in mehreren Ländern angewendet werden würden.

So konnten die aus Kupfer bestehenden

Schleifleisten

einen sich-eren Kontakt herstellen und dabei auch den notwendigen

Primärstrom

übertragen. Damit gefahren wurde ausschliesslich in Frankreich und dort

auch nur unter 1 500

Volt

Gleichstrom. Der zweite beim gleichen Drehgestell montierte Stromabnehmer erhielt jedoch ein einfaches Schleifstück. Diese Wippe besass zudem nur eine Breite von 1 450 mm. Die Schleifleisten wurden, wie zuvor, mit Kupfer belegt.

Eine Lösung, die in Frankreich unter 25 000

Volt

50

Hertz

Wechselstrom

verlangt wurde. Gleichzeitig fuhr der

Triebzug

damit aber auch in Italien, wo die

Fahrleitung

mit 3 000 Volt

Gleichstrom

versorgt wurde. Damit hätten wir schon die Hälfte der Stromabnehmer verwen-det und erst zwei Länder mit zwei Stromsystemen berück-sichtigt.

Daran änderte sich mit dem dritten

Stromabnehmer

auch nicht viel, denn hier kam der einheimische Bügel mit einer

Wippe

mit doppelten

Schleifleisten

aus Aluminium zur Anwendung. Die Breite betrug bei diesem Modell lediglich

1 320 mm. Damals war das die in der Schweiz verwendete Breite. Bleiben noch ein Stromabnehmer und vier Länder mit unter-schiedlichen Stromsystemen. Ausgerüstet wurde dieser Strom-abnehmer wieder mit zwei Wippen mit jeweils zwei Schleifleisten aus Kohle.

Die Breite der

Wippe

lag mit 1 950 mm auf dem Wert des ersten vorgestellten

Schleifstückes.

Diese waren sich in allen Punkten gleich, wobei sich nur die Bestückung

mit den

Schleifleisten

unterschied. Daher konnte der

Stromabnehmer

eins notfalls als Ersatz verwendet werden.

Befahren wurden mit dem

Stromabnehmer

vier, die Länder Deutschland, Österreich, Belgien und die Niederlande.

Dabei kamen sowohl

Gleichstrom

mit 1 500 und 3 000

Volt,

als auch der

Wechselstrom

mit 15 000 Volt und 16 2/3

Hertz

über diesen Bügel auf das Fahrzeug. Die einzige nicht übertragene

Spannung

waren die 25 000 Volt aus Frankreich, da dort mit 1 450 mm ein schmales

Schleifstückk

für Fahrten unter Wechselstrom vorgeschrieben war.

Die so auf das Fahrzeug übertragenen unterschiedlichen

Spannungen

aus dem

Fahrdraht

wurden einer einzigen

Dachleitung

zugeführt. Diese verband somit die vier

Stromabnehmer

miteinander und diese wiederum mit den beiden montierten

Hauptschaltern.

Ebenso hier angeschlossen war die Systemwahl des

Triebzuges.

Diese kontrollierte, ab die

Spannung

und die

Frequenz

zum eingestellten Land passten.

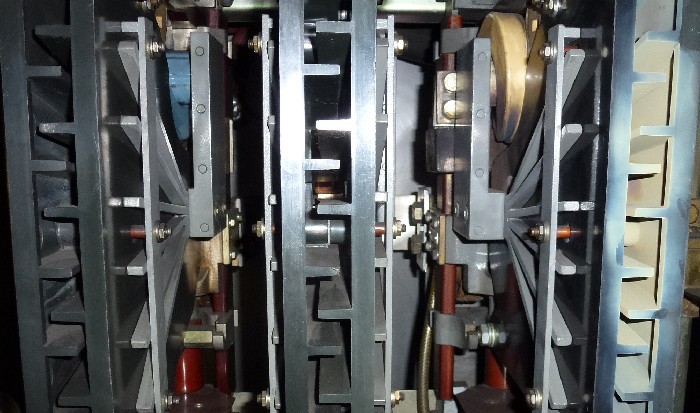

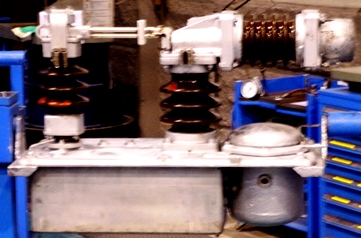

Die

Hauptschalter

hatten die Aufgabe, das Fahrzeug unter den zugehörigen

Systemen sicher zu trennen. Ein Hauptschalter besorgte die sichere

Trennung des Fahrzeuges unter

Wechselstrom

mit den verschiedenen

Spannungen. Der zweite Hauptschalter, der als Schnellschalter bezeichnet

wurde, übernahm jedoch diese Aufgabe unter

Gleichstrom. Beide waren so

verriegelt worden, dass nur einer eingeschaltet werden konnte.

Bei

Gleichstrom

funktionierte die Löschung des

Lichtbogens unter 3 000

Volt

nicht optimal.

Daher konnte er unter Gleichstrom, wo der Lichtbogen längere stehen

bleiben kann, nicht verwendet werden. Ein zweiter

Hauptschalter

musste

eingebaut werden. Daher wurde ein mit Druckluft betriebener Schnellschalter eingebaut. Dieser war nahezu identisch mit dem Hauptschalter für Wechselstrom. Jedoch wurde die Löschung des Funkens bei diesem Modell leicht verändert.

So

konnten auch unter

Gleichstrom hohe

Ströme sicher geschaltet werden. Durch

die Veränderungen reichte jedoch die

Isolation nicht mehr für

Spannun-gen

von 25 000

Volt

Wechselstrom, daher konnte auch er nicht überall ver-wendet

werden.

Die Folge daraus war, dass optisch zwei identisch aussehende Schalter

einge-baut wurden. Diese waren jedoch leicht verändert im Aufbau. Daher war

es wichtig, dass hier von Haupt- und Schnellschalter gesprochen wurde.

Wurde ein Ersatzteil benötigt, war es wichtig, dass das richtige geliefert

wurde. Das war mit Schnell- und

Hauptschalter jedoch kein so grosses

Problem. Die sehen, man kann Teile auch mit der Bezeichnung unterschieden

kann.

Damit keine

Kurzschlüsse entstehen konnten, wurde mit der erwähnten

Verriegelung verhindert, dass der Schalter einschalten konnte. Da dies

jedoch zum Schutz nicht reichte, wurde eine zusätzliche Schutzschaltung

aufgebaut. Diese trennte den

Hauptschalter unter

Wechselstrom

von der

Dachleitung

und schaltete die Zuleitung zum Schnellschalter automatisch

gegen Erde. Nur so konnte überhaupt die

Leistung unter

Gleichstrom sicher

geschaltet werden.

Dadurch entstanden die unterschiedlichen Werte

zwischen 15 000

Volt

und der deutlich höheren

Spannung

von 25 000 Volt. Es

war also die

Frequenz und nicht die Spannung die den Unterschied bewirkte. Über die Primärspule, die lediglich zwei Anzapfungen besass, wurde die Leitung schliesslich mit der Erde verbunden. Es entstand dadurch ein Stromfluss und Leistung konnte übertragen werden. Die Rückleitung zum Kraftwerk erfolgte ab dem Gehäuse über die an den Achsen angebrachten Erdungsbürsten.

Unterschiede zu anderen

Lokomotiven gab es bisher

eigentlich nicht, jedoch fehlte hier die

Anzapfung für die

Zugsammelschiene.

Dank der zweiten

Wicklung, die für den Traktionsteil benötigt wurde, war

eine galvanische Trennung im

Transformator vorhanden. Diese Lösung wurde

seit einigen Jahren angewendet, wobei man bei den

Lokomotiven damals die

Regelung der

Spannung

sogar auf die Seite mit der Hochspannung verlegt

hatte. Hier ging das jedoch nicht und man verwendete wieder die Regelung

auf der Seite der Niederspannung. Diese Sekundärspule hatte diverse Anzapfungen erhalten, die einer Batterie mit Hüpfern zugeführt wurden. Diese Hüpfer schalteten, wie das bei anderen Triebfahrzeugen auch der Fall war die Wechselspannungen so, dass kein Unterbruch des Stromflusses entstand.

Sie haben es richtig vermutet, dass es sich

hier um eine ganz gewöhnliche

Hüpfersteuerung

han-delte. Lediglich die

Anzahl der

Fahrstufen war mit 34 vergleichsweise hoch.

Da der

Transformator eine feste

Übersetzung hatte, musste hier die

unterschiedliche

Spannung

am Eingang berücksichtigt werden. Damit die

Werte an den

Fahrmotoren

identisch waren, wurde im unteren Bereich eine

Anzapfung vorgesehen. Diese wurde je nach System zugeschaltet und

ermöglichte so, dass einheitliche Spannungen vorhanden waren. Der Wert

dieser Spannung lag mit 1 500

Volt

vergleichsweise hoch, war jedoch dem

Gleichstrom geschuldet.

Statt der üblicherweise zur Glättung der

Spannung

verwendeten

Überschaltdrosselspulen, mussten beim RAe TEE II zum Schutz

der eingebauten

Gleichrichter

Überschaltwiderstände verwendet werden. Das

war jedoch ein unwesentlicher Unterschied, der teilweise auch bei üblichen

Lokomotiven angewendet wurde. Die unterschiedliche Spannung ab der Hüpferbatterie hatte nun bei beiden Stromsystemen mit Wechselstrom die gleiche Spann-ung erhalten. Die Frequenzen waren jedoch weiterhin unter-schiedlich.

Damit diese nun auch noch

einheitlich wurde, folgten die beiden eingebauten

Gleichrichter. Diese

erzeugten schliesslich aus dem bisherigen

Wechselstrom

einen

Wellenstrom,

der letztlich zum Umschalter für die Betriebsart geführt wurde.

Bevor wir jedoch zu diesem Punkt kommen, müssen wir uns etwas genauer mit

den

Gleichrichtern befassen. Wurden diese bisher meistens mit

Quecksilberdampfröhren hergestellt, waren seit wenigen Jahren die ersten

Halbleiter vorhanden. Dazu gehörten neben den Modellen mit Germanium, auch

die gut funktionierenden Dioden aus Silizium. Daher wurde bei diesem

Triebwagen zur Gleichrichtung der

Spannung

ein Brückengleichrichter mit

Siliziumdioden verwendet.

Damit haben wir nun einen

Gleichstrom erhalten und könnten zu diesem Pfad

wechseln. Bevor wir das tun, muss noch eine besondere Lösung dieses

Triebzuges erwähnt werden. Die später noch genauer vorgestellten

Anfahrwiderstände

wurden auch bei Fahrten und

Wechselstrom

verwendet. Bei

geringer

Spannung

waren kaum Verluste zu erwarten und der Zug konnte dank

diesen

Widerständen

seidenweich anfahren, was zu einem noblen Triebzug

passte.

Eine Aufbereitung der

Spannung

fand daher vor der Wahl des

Systems gar nicht statt. Daher wurden auch die

Fahrmotoren

unterschiedlich

geschaltet.

Besonders wichtig war dieser Umschalter bei Fahrten unter

Gleichstrom. Da

dort bisher noch keine Regelung der

Spannung

erfolgte, musste diese nun

eingebaut werden. Daher standen bei Fahrten unter

Wechselstrom

auch die

Widerstände, die nicht nur hier benötigt wurden, zur Verfügung. Doch nun

wird es Zeit, wenn wir zur Regelung der Spannung bei Gleichstrom kommen

und da spielt die Schaltung der

Fahrmotoren

eine wichtige Rolle.

Bevor wir uns genauer der Regelung zuwenden, muss gesagt werden, dass bei

Fahrten unter

Wechselstrom

die

Fahrmotoren

in jedem

Drehgestell

parallelgeschaltet wurden. Daher konnte bei einem defekten Fahrmotor noch

mit um einen Viertel reduzierter

Leistung gefahren werden. Unter

Gleichstrom war die Sache so jedoch nicht so leicht möglich, da dort die

Schaltung der Fahrmotoren verändert wurde und daher lohnt sich ein genauer

Blick.

Bei Fahrten unter

Gleichstrom wurden die

Fahrmotoren mit 750 oder 1 500

Volt

betrieben. Somit standen eigentlich schon zwei

Fahrstufen zur

Verfügung, das reichte aber noch nicht, um eine optimale Fahrt mit den

Triebzug zu ermöglichen. Auch hier sollte der Zug über 34 Fahrstufen

verfügen. Aus diesem Grund wurden diverse Schaltungen vorgesehen, die je

nach Schaltung unterschiedliche

Zugkräfte erzeugen konnten.

Dabei müssen wir uns aber nur die ersten 17

Fahrstufen genauer ansehen,

denn die weiteren 17 Fahrstufen erfolgten einfach mit der geänderten

Schaltung bei den

Fahrmotoren. Wichtig für uns sind jedoch die Werte an

der Klemme der Motoren, denn diese

Spannung

betrug maximal 750 Volt, da

sie nun im

Drehgestell in Reihe geschaltet wurden. Bei den Stufen 18 bis

34 waren sie jedoch Parallel und wurden mit 1 500

Volt

versorgt.

Den Vorteil

dieser Schwächung des Feldes waren die geringen Verluste und die damit

mögliche Steiger-ung der

Leistung. Erste Erfahrungen hatte man damit bei

der

elektrischen

Bremse

der Reihe Ae 6/6 gemacht.

Wurde die

Fahrstufe 18 jedoch eingestellt, erfolgte eine grössere

Umschaltung im

Maschinenwagen. Die beiden

Fahrmotoren

wurden nun mit

Hüpfern auf parallelen Betrieb umgeschaltet und gleichzeitig schaltete der

erste

Anfahrwiderstand wieder zu. Die Schaltung von vorhin wiederholte

sich nun wieder. Lediglich die Spannung an den Fahrmotoren war

unterschiedlich hoch. Eine andere Lösung unter der

Fahrleitung mit

Gleichstrom gab es damals noch nicht.

Verkehrte der

Triebzug unter einer

Fahrleitung mit 1 500

Volt

Gleichstrom

wurden die beiden

Drehgestelle parallel betrieben. Auch jetzt war es dem

Triebzug noch möglich mit einem defekten Motor die Fahrt fortzusetzen. Es

stand einfach die halbe

Leistung zur Verfügung. Wurde jedoch unter 3 000

Volt gefahren, wurden die beiden Drehgestelle in Reihe geschaltet und dort

die

Spannung

halbiert. Dadurch konnte nur gefahren werden, wenn alle

Motoren funktionierten.

Schliesslich folgten dann noch die

Wendeschalter, die unter allen

Stromsystemen benutzt wurden, da wir jetzt einheitliche

Spannungen an den

Fahrmotoren

hatten. Diese Wendeschalter besorgten die notwendigen

Umschaltungen der Fahrrichtung und gruppierten die Fahrmotoren für den

elektrischen Bremsbetrieb neu. Jeder Fahrmotor hatte dabei seinen eigenen

Wendeschalter erhalten. Das war jedoch wegen der Umgruppierung bei

Gleichstrom nötig geworden.

Jedoch

zeigten diese Motoren auch ein gegenüber den

Seriemotoren verändertes

verhalten. Gerade die gefürch-tete Drehmomentpulsation trat bei den

Wellenstrommo-toren

deutlich seltener auf. Die Fahrmotoren erzeugten zusammen eine Anfahrzug-kraft von 172,6 kN bei 15 000 Volt Wechselstrom. Bei den anderen drei Stromsystemen konnte sogar ein Wert von 188.3 kN abgerufen werden.

Das mag überraschen, jedoch wirkte sich in

diesem Punkt der

Transformator, der nur mit einem Drittel der

Fre-quenz

betrieben wurde aus. Sie sehen, es gab deutliche Unterschiede und das

ausgerechnet dort, wo die steilen Strecken zu finden waren. Bei der Dauerzugkraft lag der Wert bei 15 000 Volt Wechselstrom bei 81.6 kN und bei den anderen Stromsy-stemen bei 79.8 kN. Somit haben wir jetzt nahezu identische Werte erhalten.

Jedoch gab es bei der angegebenen

Leistungsgrenze, also genauer bei der massgebenden Geschwindigkeit,

Unterschiede zwischen den vier

Stromsystemen. Daher müssen wir uns diese

Leistungsgrenze etwas genauer ansehen, denn die Werte zeigen ein anderes

Bild.

Fuhr der

Triebzug unter

Wechselstrom

mit 16 2/3

Hertz, war die Grenze bei

ungefähr 93 km/h zu finden. Das war für die

Bergstrecken am Gotthard

ideal, da dort selten schneller gefahren werden konnte. Bei

Gleichstrom

wurde der Wert bereits bei 70 km/h erreicht. Wobei es hier deutliche

Unterschiede geben konnte, die von der genauen

Spannung

in der

Fahrleitung

abhängig war. Bleibt noch das Netz mit 50 Hertz und die dort massgebende

Geschwindigkeit von 90 km/h.

Zudem konnte man damals mit der

Technik aus

Gleichstrom noch keinen

Wechselstrom

erzeugen. Bei Bahnen, die

mit Gleichstrom betrieben wurden konnten jedoch keine

Nutzstrombremsen

verwendet werden. Daher behalf man sich der Widerstandsbremse, die mit Gleichstrom betrieben wurde. Gerade die Trieb-wagen BDe 4/4 und die roten Pfeile zeigten, dass mit dieser elektrischen Bremse gute Werte erzielt wer-den konnten.

Zudem

konnten diese

Bremsen auch von der

Fahr-leitung unabhängig betrieben

werden. Das hatte den Vorteil, dass die vier Systeme des

Triebzuges bei

der

elektrischen

Bremse

absolut keine Rolle mehr spielten.

In der Bremsschaltung wurden die

Fahrmotoren

ab dem Bremserreger, der vom

Hauptumformer gespeist wurde, fremderregt. Da dieser jedoch nur

Spannung

liefern konnte, wenn die

Fahrleitungsspannung vorhanden war, funktionierte

die

Bremse nicht ohne

Fahrleitung. Die so erregten Fahrmotoren arbeiteten

nun auf die

Anfahrwiderstände, welche jedoch alleine nicht ausreichten.

Daher war auf dem Dach ein zusätzlicher

Bremswiderstand vorhanden. Die elektrische Bremse des Triebzuges RAe TEE II konnte als Verzögerungsbremse ab der maximalen Geschwindigkeit von 160 km/h, ohne Hilfe der Druckluftbremse eingesetzt werden. Wobei wir bedenken müssen, dass dabei nicht mit den üblichen Bremswegen gearbeitet werden konnte. Vielmehr sollte mit den Widerständen bei Reduktionen der Geschwindigkeit gefahren werden.

Die

elektrische

Bremse

war dabei auch imstande,

allein den voll belegten Zug auf den Gefällen von bis zu 33 ‰ in Beharrung

zu halten. Nachteilig war nur, dass bei geringer Geschwindigkeit kaum eine

Bremsleistung zur Verfügung stand, aber das konnte vernachlässigt werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Auch

der

Auch

der  Nehmen

wir zum Anfang den

Nehmen

wir zum Anfang den

Beim

Beim

Der

Der

Die

Die

Mit dem Umschalter für die Betriebsart, können wir wieder

zur

Mit dem Umschalter für die Betriebsart, können wir wieder

zur  Bei den Stufen 1 bis 12 wurden bei 750

Bei den Stufen 1 bis 12 wurden bei 750

Als

Als  Die

Die