|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Der

Triebwagen

wurde für den Betrieb unter einer

Fahrleitungsspannung

von 15 000

Volt

und 16 2/3

Hertz

Wechselstrom

ausgelegt. Es handelte sich dabei um ein schlichtes

Triebfahrzeug,

das nur für eine bestimmte

Spannung

vorgesehen war. Bei der Bestellung dieser Fahrzeuge wurde von Seiten des

Bestellers auch keine

Option

für ein zusätzliches

Stromsystem

vorgesehen. Das erleichtert für uns die nun folgende Betrachtung des

elektrischen Teils deutlich.

Die Öffnung des

Stromabnehmers

war gegen den Zug gerichtet und wirkte somit logisch auf das Fahrzeug

gesetzt. Wie bei den vorherigen

Triebwagen

der Baureihen

BDe 4/4

und

RBe 4/4

gab es aber keinen Ersatz für den Strom-abnehmer. Die RBDe 4/4 waren die ersten in Serie gebauten Triebwagen der Schwei-zerischen Bundesbahnen SBB, die mit Einholmstromabnehmer ausgerüstet wurden.

Diese

Stromabnehmer

hatten sich in den Jahren vorher durchgesetzt und ge-hörten mittlerweile

bei Bahnen mit

Wechselstrom

zum Standard. Der Vorteil lag dabei bei dem deutlich geringeren Gewicht

und dem etwas besseren aerodynamischen Verhalten dieser Modelle. Die aufgesetzte Schleifleiste entsprach mit einer Breite von 1 450 mm den Normen der Schweizerischen Bundesbahnen SBB. Sie hatte zwei mit Kohle ausgestattete Schleifstücke erhalten und sie war weder gefedert noch mit einer Überwachung versehen worden.

Somit entsprach dieser

Stromabnehmer

den schon bei den

Lokomotiven

der Baureihen

Re 4/4 II und

Re 6/6

verwendeten Modellen. Damit konnte man spe-zielle Stromabnehmer als

Ersatzteile ersparen.

Gehoben wurde der

Stromabnehmer

mit Hilfe von

Druckluft.

Diese wurde in einen

Zylinder

geleitet und hob somit die Kraft der

Senkfeder

auf. In der Folge konnte sich der Stromabnehmer mit Hilfe der

Hubfeder

heben. Das tat er bis er die

Fahrleitung

berührte, oder bis die eingebaute Höhenbegrenzung das komplette

durchstrecken verhinderte. Dank dieser Lösung konnte der Anpressdruck sehr

fein eingestellt werden.

Um den

Stromabnehmer

wieder zu senken, wurde einfach die

Druckluft

aus dem

Zylinder

entfernt. Durch den dadurch entstehenden Unterdruck wurde der

Stromabnehmer schnell von der

Fahrleitung

gezogen und senkte sich anschliessend mit der Kraft der

Senkfeder.

Die Senkfeder sorgte auch dafür, dass der Stromabnehmer in dieser Lage

blieb, wenn der

Triebwagen

wegen einem Defekt abgeschleppt werden musste.

Deshalb erreichte sie die gleiche Bauhöhe, wie der gesenkte

Stromabnehmer.

Speziell war der in dieser Leitung eingebaute

Spannungswandler.

Dieser diente der Anzeige der

Spannung

in der

Fahrleitung. An der Dachleitung wurde schliesslich der Hauptschalter angeschlossen. Dieser Hauptschalter wurde als Drucklufthauptschalter ausgeführt. Er war von der BBC entwickelt worden und entsprach dem bewährten Typ DBTF.

Die Bauweise gehörte damals schon längst zum Standard und so

verwunderte es nicht, dass auch hier ein bei den Schweizerischen

Bundesbahnen SBB bereits vorhandenes Modell verwendet wurde.

Durch die Montage des

Hauptschalters

am Ende des Fahrzeugs, konnten die Lärmbelästigungen für die Fahrgäste

deutlich reduziert werden. Gerade der Knall, der beim Löschen des

Abreissfunkens mit Hilfe von

Druckluft

zu hören war, konnte so sehr gut vom

Fahrgastraum

ferngehalten werden. Lediglich beim Durchgang auf ein anderes Fahrzeug

konnte man die Schaltgeräusche hören, aber in diesem Bereich blieb kaum

jemand stehen.

Da der Löschfunken bei diesem

Hauptschalter

mit

Druckluft

ausgeblasen wurde, war mindestens ein bestimmter Druck nötig. Um bei zu

geringem

Luftdruck

nicht beschädigt zu werden, wurde eine

Niederdruckblockierung

eingebaut. Diese verhinderte, dass der Hauptschalter bei zu geringem

Luftvorrat ausgeschaltet werden konnte. Der Einschaltvorgang war jedoch

mit viel geringerem Druck in den pneumatischen Leitungen möglich.

Um das Fahrzeug beim Unterhalt an der elektrischen Ausrüstung zu

erden, war ein

Erdungsschalter

auf dem Dach montiert worden. Dieser Erdungsschalter schloss die Leitungen

vor und nach dem

Hauptschalter

kurz und verband diese mit der

Erdung

auf dem Dach. Die Bedienung des Schalters war jedoch nur möglich, wenn der

Stromabnehmer

gesenkt war. Dazu war eine Verriegelung mit Schlüsseln eingebaut worden.

Nach dem

Hauptschalter

führte ein

Hochspannungskabel

zum unter dem vorderen Fahrgastabteil montierten

Transformator.

In diesem Hochspannungskabel war auch der Messwandler für den

Primärstrom

eingebaut worden. Die überraschend lange Leitung war nötig, weil der

Transformator als schweres Teil in der Mitte des

Triebwagens

montiert werden musste. Nur so war es leicht möglich, die

Achslasten

ausgeglichen zu gestalten.

Im

Transformator

selber gelangte die

Spannung

zur

Primärwicklung.

In dieser

Spule

wurde ein Magnetfeld erzeugt, das in einem Eisenkern übertragen wurde.

Damit

Strom

fliessen konnte, wurde die zweite Seite der Spule mit der Erde verbunden.

Um den Stromfluss von den

Lagern

fern zu halten, waren bei jeder

Achse

Erdungsbürsten

vorhanden. Diese hatten unterschiedliche Längen erhalten und wurden mit

einem

Widerstand

überwacht.

Bis hier, war für alle elektrischen Verbraucher der Weg für die

Energie identisch. Wir haben damit den

Stromkreis

für die Versorgung kennen gelernt. Das heisst, es wurde erst im

Transformator

eine Unterteilung der einzelnen Bereiche vorgenommen. Wir wenden uns nun

dem

Stromnetz

für die Traktion zu, die anderen Bereiche, wie Neben- und

Hilfsbetriebe,

beginnen jeweils an dieser Stelle und somit im Transformator.

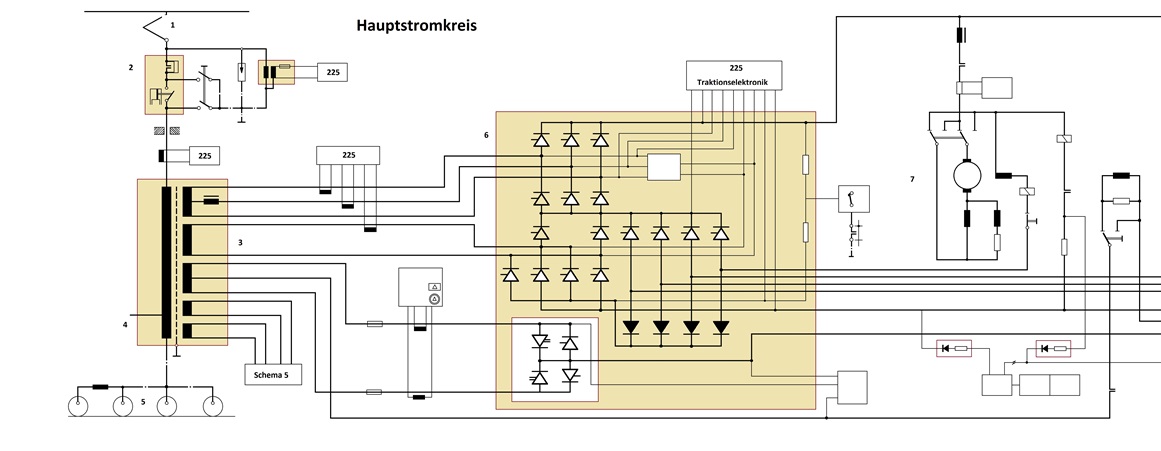

Für den Traktionsstromkreis standen im

Transformator

insgesamt drei eigene

Spulen

zur Verfügung. Diese waren weder unter sich, noch mit der

Primärspule

elektrisch verbunden. Die erste Spule besass eine zentrale

Anzapfung

in der Mitte. Ergänzt wurde sie durch die zweite Spule, die keine

zentralen Abgriffe besass und lediglich über die beiden Endanschlüsse

verfügte. Die dritte

Wicklung

besass schliesslich wieder eine zentrale Anzapfung.

Bezeichnet wurden diese

Wicklungen

mit b1, b2 und b3. Sicherlich keine geistreiche Auskunft, aber in Zukunft

werden diese Bezeichnungen wichtig werden. Beginnen werden die dabei mit

der Betrachtung der

Spulen

b1 und b2, denn diese wurden am

Traktionsstromrichter

angeschlossen. Damit gab es weder einen

Stufenschalter,

noch wurde eine

Hüpferbatterie.

Wir haben damit bei diesem

Triebwagen

eine neue Antriebstechnik erhalten.

Der

Traktionsstromrichter

bestand aus mehreren gesteuerten

Thyristoren.

Diese Schaltelemente waren eigentlich als

Dioden

eingebaute Bauteile und konnten zu einem bestimmten Zeitpunkt gezündet

werden. Da jedoch jederzeit die Funktion der normalen Diode gegeben war,

wurde der bisherige

Wechselstrom

gleichgerichtet und es entstand ein

Gleichstrom,

der bei diesem Fahrzeug als Wellenstrom bezeichnet wurde.

Durch die veränderbare Zündung der

Thyristoren

wurde lediglich ein Teil der Halbwelle zu den

Fahrmotoren

geführt. Sie können sich vorstellen, dass davon, wie bei einem Kuchen,

einfach ein Teil abgeschnitten wurde. Die Fahrmotoren konnten so, wegen

der geringeren verfügbaren

Spannung

unterschiedlich hohe

Zugkräfte

aufbauen. Wir haben damit eine einfache Regelung der Zugkraft mit Hilfe

des Phasenanschnittes erhalten.

Mit der

Spule

b3 wurde der Erregerstromrichter versorgt. Auch er wurde für die Traktion

benötigt und war ein Bestandteil des

Traktionsstromrichters.

Dieser einfache

Stromrichter

hatte nur die Aufgabe, die Erregung der

Fahrmotoren

zu garantieren. Eine Regelung der

Spannung

war hier jedoch nicht vorhanden. So war die Erregung des Fahrmotors immer

gleich gross und von der Drehzahl derselben unabhängig.

Diese Motoren unterschieden sich im grundsätzlichen Aufbau nur

unwesentlich von den bisher bei den Schweizerischen Bundesbahnen SBB

verwendeten

Seriemotoren.

Speziell war die separate Erregerwicklung, deren Grund werden wir später

noch erfahren. Vermutlich vermissten Sie die Wendeschalter. Diese waren nur im Stromkreis für die Rotoren eingebaut worden. Sie änderten daher lediglich die Drehrichtung der Fahrmotoren und gruppierten nur den Hauptstromrichter neu.

Dabei wurde der Stromfluss im

Kollektor

umgekehrt. In der Folge magnetisierte sich der Rotor anders und der

Fahrmotor

begann in die andere Richtung zu drehen. Aus diesem Grund war auch die

separate Erregerwicklung vorhanden. Damit es etwas einfacher zu verstehen ist. Die Dreh-richtung der Fahrmotoren wurden nur durch Veränderung des Stromflusses im rotierenden Teil erreicht.

Die

Spule

zur Erregung der

Fahrmotoren

hätte man durch Vereinfachung auch als permanentes Magnetfeld aufführen

können. An der Funktion der Fahrmotoren hätte sich nichts geändert. Jedoch

hätte diese einfache Lösung die

elektrische

Bremse grundsätzlich verhindert, daher wurde eine

Spule verwendet.

Die vier

Fahrmotoren

des

Triebwagens

konnten total eine

Anfahrzugkraft

von 182 kN erzeugen. Diese

Zugkraft

reichte durchaus, um einen mittelschweren Zug zu beschleunigen. Abgerufen

werden konnte diese Kraft während drei Minuten. Das waren Vorgaben, die

mit den üblichen Beschleunigungen passten, denn innerhalb von drei Minuten

erreichte der Triebwagen so oder so eher die

Leistungsgrenze,

die bei einer Stunde angesetzt wurde.

Der Wert bei der Stundenzugkraft betrug noch 78 kN. Diese wurde

bei einer Geschwindigkeit von 76 km/h erreicht. Mit der vorhandenen

Restzugkraft musste der

Triebwagen

auf die erlaubte

Höchstgeschwindigkeit

beschleunigen. Damit war das Fahrzeug optimal auf den

Regionalverkehr

mit sich oft folgenden Phasen der Beschleunigung ausgelegt worden. Bei

hohen Geschwindigkeiten wurde es jedoch gemütlicher.

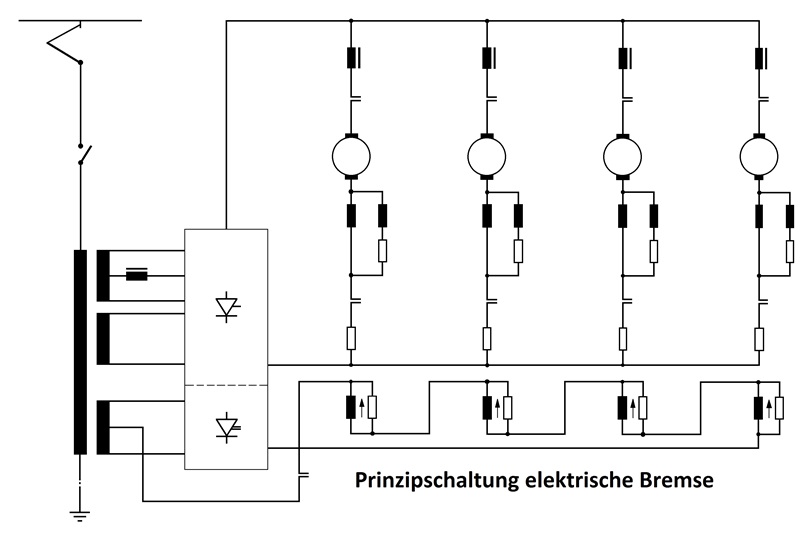

Die

Staatsbahn

verlangte für die

Triebwagen

eine elektrische

Rekuperationsbremse

hoher

Leistung.

Diese bedeutete gegenüber den

Widerstands-bremsen

einen erhöhten Aufwand bei der Ge-staltung der

Stromrichter. Mit der normalen Schaltung der Stromrichter war so eine Nutzstrombremse schlicht nicht umzu-setzen. Es musste daher eine zusätzliche Schaltung für die elektrische Bremse eingebaut werden.

Wurde der elektrische Bremsbetrieb eingeschaltet, wurde der

Traktionsstromrichter

umgeschaltet und damit nahezu wirkungslos. So wurde darin ein um-gekehrter

Stromfluss ermöglicht und die Rekupera-tion konnte den

Stromrichter

ungehindert passie-ren.

Die Erregung der

Fahrmotoren

erfolgte immer noch vom Erregerstromrichter aus. Geändert wurde jetzt aber

die Richtung des Stromflusses in den

Spulen.

Durch diese Änderung der Erregung begannen die Motoren als

Generatoren

zu arbeiten. Dabei wurde deren

Spannung

durch die Steuerung der

elektrischen

Bremse und damit der Erregung konstant

gehalten. So musste man die

Stromrichter

nicht passieren und konnte direkt zum

Transformator.

Durch die Erregung erzeugten die

Fahrmotoren

Wechselstrom,

der im

Transformator

an die

Spannung

der

Fahrleitung

angepasst wurde. Die

Leistung

wurde daher lediglich durch die Höhe des

Stromes

bestimmt. Die

elektrische

Bremse erbrachte eine

Bremsleistung

von 95 kN und wirkte fast bis zum Stillstand des Fahrzeuges. Im Vergleich

zu den damaligen

Lokomotiven

war das ein guter Wert und die regulären Verzögerungen konnten mit dieser

Bremse

erfolgen.

Jedoch hatte die Schaltung auch Probleme. Kippten die

Thyristoren,

konnte das an den

Fahrmotoren

schwere Schäden verursachen. Damit man diese bei diesem Vorfall etwas

schonen konnte, durfte nicht die ganze

Leistung

an die

Fahrleitung

abgegeben werden. Daher führte man etwas 8 % der Leistung zu üblichen

Bremswiderständen,

die auf dem Dach montiert wurden. So war die Gefahr für die Fahrmotoren

bei dieser Schaltung etwas geringer.

Es muss jedoch klar erwähnt werden, dass diese Form der Schaltung

neu war, denn eigentlich lässt die Technik mit

Stromrichter

keine

Rekuperationsbremsen

zu. Der Grund ist simpel, denn man konnte damals aus

Gleichstrom

keinen

Wechselstrom

machen. Die Lösung, die hier angewendet wurde, war daher eine aufwendige

und schwere Schaltung geworden. Gelöst wurden diese Probleme erst mit den

Umrichtern,

die problemlos in zwei Richtungen arbeiten konnten.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Die

Vom

Vom

Da

durch die

Da

durch die

Bis

zu diesem Zeitpunkt gab es keinen Unterschied zu den

Bis

zu diesem Zeitpunkt gab es keinen Unterschied zu den