|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Damit aus dem bisher vorgestellten Aufbau ein Fahrzeug wurde,

musste dieses auf ein

Fahrwerk

abgestellt werden. Dabei gab es grundsätzlich zwei Lösungen. Wegen den

Achslasten

und der Länge des Fahrzeuges konnten jedoch keine fest im Rahmen

eingebaute

Achsen

verwendet werden. Damit kam es zur Lösung mit den bei längeren

Reisezugwagen

durchaus üblichen

Drehgestellen. Diese müssen wir uns jedoch ansehen.

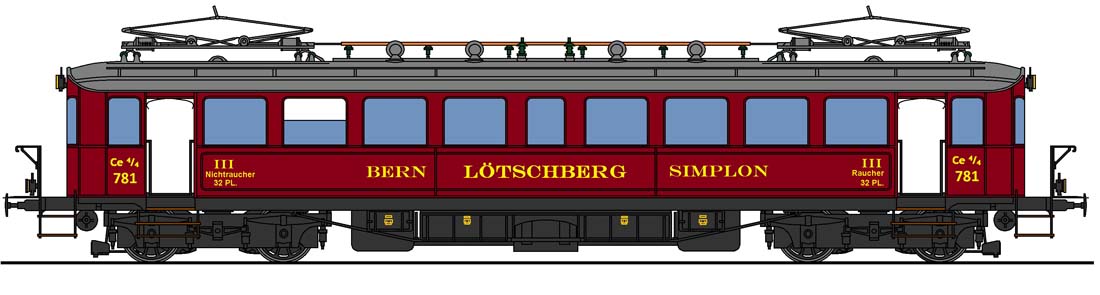

Nicht nur, dass dies in der Regel so üblich ist. Bei diesen drei

Triebwagen

gab es nur in diesen einen

Antrieb.

Inwieweit sich das zweite

Drehgestell

davon unterschied, wird natürlich er-wähnt werden. Für den Aufbau der Drehgestelle zeigte sich die Firma Schindler Waggon Schlieren SWS verantwortlich. Hier konnte man schon mit den neusten Reisezugwagen die notwendigen Erfahrungen sammeln.

Daher verwundert es eigentlich nicht, dass viele Merkmale von

diesen Modellen genommen wurden. Auch wenn man damals nicht von einem

Baukasten sprach, die Hersteller nahmen oft bekannte Teile und passten

diese an.

Das

Drehgestell

bestand aus einem aus Blechen und Gussteilen geformten Rahmen. Auch hier

wurden die einzelnen Bauteile mit der Hilfe von

Nieten

verbunden. Es wurde hier mit warm geschmiedeten Nieten gearbeitet. Der

Vorteil dabei war, dass diese bei der Abkühlung schrumpften. So wurde eine

kräftige und formschlüssige

Verbindung

möglich. Bei einem Drehgestell war dies wichtig, damit nur so auch die

erforderliche Stabilität entstand.

Aufgebaut wurde der

Drehgestellrahmen

als geschlossenes H. Daher wurden die beiden Längsträger in der Mitte mit

den Hauptträger verbunden. Damit die so entstandenen Wangen eine genügende

Stabilität hatten, wurden deren Enden mit jeweils einen Stirnträger

verbunden. Es war so ein üblicher Aufbau von solchen

Laufwerken

entstanden zu ersten Unterschieden zu den damals aktuellen Wagen für

Reisezüge

kam bei den

Achsen.

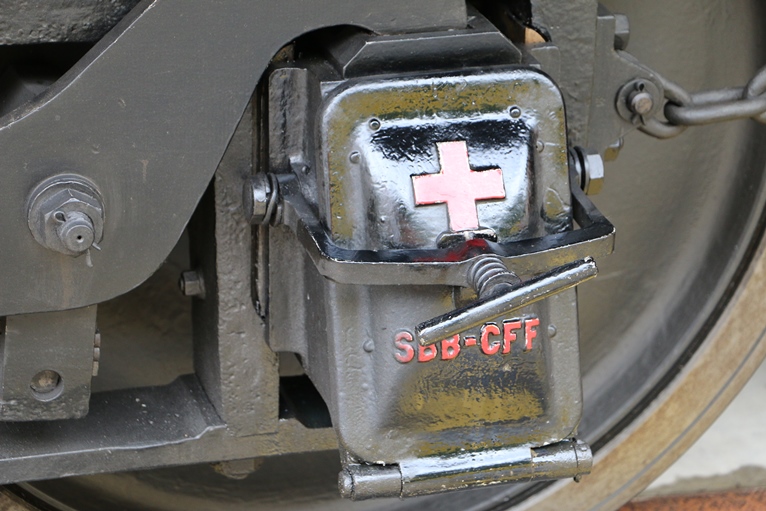

Daher wurden am

Drehgestellrahmen

zwei

Schienenräumer

montiert. Diese waren nur gegen die äussere Seite des Fahrzeuges

vorhanden. Zudem ent-sprachen sie den üblichen Modellen. Es mussten daher

in diesem Punkt keine neuen Ersatzteile angeschafft werden. Ein Radsatz bestand aus der geschmiedeten Achse und den beiden im üblichen Abstand auf die Sitze geschrumpften Rädern. Dank dieser formschlüssigen Montage konnten die Räder im Unterhalt auch von der Achse getrennt unterhalten werden.

Die auf der

Achse

zusätzlich noch vorhandenen Sitze für die

Lager

befanden sich aussen. Bevor wir aber zu den Lagern kommen, müssen wir uns

die bei-den

Räder

genauer ansehen.

Es wurden

Speichenräder

bestehend aus dem

Radkörper

und der aufge-zogenen

Radreifen

verwendet. Obwohl man damals bei den

Reisezugwagen

bereits auf die besseren

Scheibenräder

umgestellt hatte, konnten diese hier nicht verwendet werden. Der Grund

dafür lag beim hohen Gewicht des Fahrzeuges. Man musste beim Bau Gewicht

sparen, wo man nur konnte. Die

Räder

mit der ungefederten Masse waren dazu ideal.

Das

Rad

hatte mit der

Bandage

einen Durchmesser von 1 100 mm. Das war ein Wert, der auch bei

Reisezugwagen verwendet wurde. Die gemachte Angabe bezog sich jedoch auf

den halb abgenützten

Radreifen. Das war so üblich, da die Bandage mit der

Lauffläche und dem

Spurkranz einem Verschleiss unterworfen war. Daher

konnte sie im Unterhalt auch getrennt vom restlichen Rad bearbeitet

werden. Wobei das oft bei den Herstellern erfolgte.

Dieses Metall hatte schon

früher gezeigt, dass es über eine gute Schmiereigenschaft verfügte. Jedoch

waren die so aufgebauten

Lager auch sehr anfällig auf zu gros-se Wärme. Im

schlimmsten Fall konnten sie schmelzen. Um dies zu verhindern musste die Reibung verringert werden. Dazu wurde über Kanäle in der Lagerschale das Schmiermittel zugeführt. Wie bei solchen Lagern damals üblich wurde eine Sumpfschmierung mit Öl verwendet.

Das Schmieröl reduzierte die

Reibung, führte aber auch die trotzdem noch entstehende Wärme ab. Dabei

wurde das

Öl aus dem

Lager getrieben und gelangte so un-weigerlich ins

Schotterbett.

Daher musste ein Vorrat

mitgeführt werden. Da man hier wegen den

Drehgestellen nicht auf eine

damals durchaus bekannte

Schmierpumpe setzen konnte, muss-te die Lösung der

Wagen benutzt werden. Daher war bei jedem

Lager ein Behälter vorhanden.

Dieser war mit einem Deckel verdeckt worden und er konnte so jederzeit

nachgefüllt werden. Solche Lösungen kamen bei

Triebfahrzeugen bei den

Tendern zur Anwendung.

Die beiden

Achslager wurden im

Rahmen in den jeweiligen Achslagerführungen gehalten. Diese Führungen

liessen jedoch nur zu, dass sich das

Lager und damit die

Achse in der

senkrechten Richtung frei bewegen konnte. Sowohl seitlich, als auch in der

Längsrichtung gab es keine merkliche Bewegung. Man sprach in diesem Fall

von einer starren Führung und diese war damals auch bei den mit

Drehgestellen versehenen Wagen üblich.

Durch diesen Aufbau haben wir

jedoch ein weiteres

Gleitlager erhalten. Dieses lineare

Lager hatte keine

speziellen

Lagerschalen und arbeitete daher Stahl auf Stahl. Das ging,

weil hier die Bewegungen nicht so schnell erfolgten. Trotzdem auch hier

musste geschmiert werden. Dazu verwendete man jedoch

Fett. Das hatte den

Vorteil, dass es nur im Unterhalt erneuert werden musste und, dass es

nicht so schnell ausgewaschen wurde.

Um die während der Fahrt

auftretenden

Stösse und Schläge nicht auf den Rahmen des

Drehgestells zu

übertragen, mussten die

Achsen abgefedert werden. Dazu wurde bei jedem

Achslager eine

Feder vorgesehen. Wobei wir nicht von einer einzelnen Feder

sprechen dürfen. Es kam hier eine kombinierte

Federung zur Anwendung. Die

Betrachtung dieser Lösung müssen wir jedoch nicht bei der Achse, sondern

im Rahmen beginnen.

Diese besassen jedoch

weder

Dämpfer noch waren sie mit dem

Achslager verbunden. Das erfolgte

erst mit dem zweiten Teil der

Federung und hier wur-den

Blattfedern

verwendet. Damit befand sich diese über dem

Lager. Bei dieser Federung machte man sich die Eigen-schaften der beiden Federn zu Nutze. So fing die Blattfeder die Stösse und Schläge auf. Dazu war sie mit der langen Schwingungsdauer ideal geeignet.

Jedoch konnten diese Federn die feinen Vibra-tionen, die

bei höheren Geschwindigkeiten auf-traten nicht auffangen. Dazu wurde nun

der zweite Teil genutzt, denn hier wirkten nun die

Schrauben-federn und

bauten auch diese ab.

Damit es nicht zu einer

gefürchteten Entlastung eines

Radsatzes und damit zu einer

Diese

Federung mit zwei

unterschiedlichen Typen war sehr fein ausgefallen. Bei diesem Fahrzeug war

das wichtig. Daher betrachten wir die Abstützung vor der Ausrüstung mit

den

Antrieben. Auch hier gab es zwischen den beiden

Drehgestellen keinen

Unterschied, den wir beachten müssten. Dabei stütze sich der Kasten mit

Gleitplatten auf dem

Drehgestellrahmen ab. Diese Platten mussten jedoch

zur Verminderung der Reibung ebenfalls geschmiert werden.

Diese Gleitplatten gaben dem

Kasten eine gewisse Stabilität. Und damit haben wir das Fahrzeug auf sein

Laufwerk gesetzt. Dabei gab es bei der Höhe zu den anderen Fahrzeugen

einen Unterschied. Die Masse wurden beim

Triebwagen

über die Bügel

gemessen. Diese waren dabei gesenkt. Die Nachmessung ergab hier mit 4 410

mm einen üblichen Wert. Wobei dieser das neue

Lichtraumprofil für Strecken

mit einer

Fahrleitung einhalten musste.

Auch wenn der Kasten abgestützt

wurde, das

Drehgestell musste zusätzlich noch eingebaut werden. Dazu wurde

unter dem Wagenkasten ein

Drehzapfen

montiert. Dieser griff im Bereich des

Hauptträgers in den

Drehgestellrahmen. Dort endete der Zapfen in eine

entsprechend ausgeführte Pfanne. Diese war so gestaltet worden, dass der

Drehzapfen darin gehalten war. Der Kasten konnte somit auch nicht vom

Laufwerk fallen.

Jedoch war keine feste

Verbindung vorhanden. Das

Drehgestell konnte sich in der Längsrichtung

bewegen und so auch abknicken. Das war wichtig, weil nur so

Kuppen und

Senken befahren werden konnten. Auch das seitliche Abknicken liess der

Drehzapfen

zu. Dieser Effekt wurde aber durch die zuvor vorgestellte

Abstützung verhindert. Die Verwindungen im

Geleise mussten daher zusätzlich

auch vom Kasten aufgenommen werden.

Sowohl der

Drehzapfen, als auch

die Gleitplatten mussten geschmiert werden. Hier wurde dazu eine

Schmierung mit

Öl vorgesehen. Der Grund dafür lag in der Tatsache, dass

dieses nicht so anfällig auf Verschmutzungen war, wie das bei den

Fetten

der Fall war. Gerade beim präzise gefederten Drehzapfen war das wichtig.

Die Platten hätten auch anders geschmiert werden können, doch auch hier

war das

Schmiermittel ideal.

Wenn Sie nun die zweite

Federstufe vermissen, diese gab es hier schlicht nicht mehr. Damals waren

solche Lösungen selten und sie kamen auch nur bei den neuen Wagen des

Fernverkehrs zur Anwendung. Der

Triebwagen

gehörte jedoch nicht dazu und

dank der guten

Federung der einzelnen

Achsen, war die Fahrt nicht nur

unangenehm. Wobei viel Komfort durfte der Reisende in diesem Fahrzeug wohl

nicht erwarten.

Bisher waren die beiden

Drehgestelle identisch aufgebaut worden. Sie haben daher nichts verpasst.

Das bedeutet aber auch, dass bei allen vier

Achsen des Fahrzeuges auch der

Einbau eines

Antriebes möglich war. Das war im

Pflichtenheft vorgesehen,

konnte jedoch wegen dem Gewicht des

Triebwagens nicht wunschgemäss

umgesetzt werden. Daher müssen wir zuerst sehen, wo denn die Antriebe

eingebaut wurden und hier hilft die

Achsfolge.

Daher erklärt sich nun auch meine Wahl ganz am Anfang, als ich mich für

das

Drehgestell eins entschieden habe. Dieses müssen wir uns daher noch

weiter ansehen und den Antrieb einbauen. Die

Achsfolge besagt dabei auch,

dass eine

Achse ausreichend ist. Jede Achse verfügte über einen eigenen Fahrmotor. Dabei können wir be-haupten, dass hier für die damalige Zeit ein unüblicher Einzelachsantrieb ver-baut wurde.

Dabei wurde der

Fahrmotor

zwischen der von ihm angetriebenen

Achse und dem Hauptträger des

Drehgestells eingebaut. Der dazu verfügbare Platz führte jedoch dazu, dass

beim Motor die Baugrösse verringert werden musste. Das wirkte sich auch

die verfügbare

Zugkraft aus.

Abgestützt wurde der

Triebmotor

sowohl im Rahmen, als auch auf der

Achse. Damit bei dieser die Federung

durch den Motor nicht funktionslos wurde, musste dieser gegenüber dem

Rahmen ebenfalls abgefedert werden. Diese

Federung erfolgte mit speziellen

Elementen aus Gummi, die auf am

Drehgestellrahmen vorhandenen Tatzen

abgestützt wurden. Wegen dieser Bauweise der Abstützung wurde bei dieser

Lösung von einem

Tatzlagerantrieb gesprochen.

Das im

Fahrmotor erzeugte

Drehmoment wurde über das angebaute

Getriebe auf die

Achse übertragen.

Dabei hatte dieses Getriebe eine

Übersetzung von

1 :

5.6 erhalten. Dabei

wurde das Drehmoment so umgewandelt, dass sich die Drehzahl Achse

verringerte. Während das Ritzel fest an der Motorwelle befestigt wurde,

war das

Zahnrad auf der Achse befestigt worden. Das Moment, wurde somit

ohne weitere Massnahme übertragen.

Am unteren Rand der Umhüllung wurde eine

Ölwanne ange-baut. In

dieser lagerte das

Schmiermittel, das den

Ölen der

Lager entsprach. Eine

weitere Lösung war jedoch nicht mehr vorhanden, so dass wir genauer

hinsehen. Das grosse Zahnrad lief durch das Schmiermittel und nahm dieses auf. Dank den guten Hafteigenschaften des Öls ging das gut. Durch die Drehung gelangte so das Mittel auch auf das Ritzel, so dass dieses auch geschmiert wurde.

Durch die hohe Drehzahl

wurde das

Schmiermittel jedoch weggeschleudert und lief an den Wänden

wieder in die Wan-ne. Die so aufgebaute Lösung war so gut, dass sie seither

nahezu unverändert angewendet wird. Das so auf die Achse übertragene Drehmoment wurde schliesslich im Triebrad mit Hilfe der Haftreibung zwischen Lauffläche und Schiene in Zugkraft umgewandelt.

Diese wiederum

gelangte über die

Achslager auf die Führ-ungen und so in den Rahmen des

Triebdrehgestells. Dort verbanden sich die Kräfte der beiden

Triebachsen und

bündelten sich im

Drehzapfen. Ab dort erfolgte die Übertragung durch den

Rahmen zu der hinteren

Zugvorrichtung.

Es war daher ein simpel

einfacher Kraftfluss vorhanden, wobei der Kasten hier zur Übertragung der

Zugkraft mitbenutzt werden musste. Auch hier gilt jedoch der Passus, dass

nicht benötigte Zugkraft in einer Beschleunigung resultierte. Wie sich

diese Werte genau präsentieren, erfahren wir, wenn wir den elektrischen

Teil ansehen. Hier wollen wir etwas vorgreifen und den

Triebwagen

auf die

Waage stellen, denn dort gab es eine Überraschung.

Die

Achslast beim angetriebenen

Drehgestell wurde mit 16 Tonnen angegeben. Diese reduzierte sich beim

Laufdrehgestell um 3.8 Tonnen. Dieses Gewicht der

Fahrmotoren mit den

Antriebes

war dort ja nicht vorhanden. Daher war dort noch eine Achslast von 12.8

Tonnen gemessen worden. Der

Triebwagen

hatte daher keine ausgeglichen

Werte erhalten. Das war jedoch wegen den Antrieben zu erwarten, doch war

da noch das

Pflichtenheft.

Im

Pflichtenheft wurden vier

angetriebene

Achses gefordert. Gleichzeitig wurde aber auch verlangt, dass

eine

Achslast von 16 Tonnen nicht überschritten werden konnte. Das wäre

mit zwei weiteren

Triebmotoren

und deren

Antrieben auch nicht passiert. Jedoch hätten diese

zusätzliche elektrische Bauteile erfordert und diese hätten dazu geführt,

dass die verlangten Lasten überschritten worden wären. Damit reduzierte

man die Anzahl Motoren.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

beiden

Die

beiden

Eingebaut wurden die beiden

Eingebaut wurden die beiden

Neben den jeweiligen

Neben den jeweiligen

Angegeben wurde die

Angegeben wurde die

Um das

Um das