|

Dampferzeugung |

|||

| Navigation durch das Thema | |||

|

Um den Dampf für den Betrieb zu erzeugen,

benötigt man eine Wärmequelle und einfaches Wasser. Um dieses und den

daraus entstehenden Wasserdampf jedoch wirtschaftlich zu nutzen, muss ein

geschlossener Behälter gebaut werden. Solche Behälter gibt es überall. So

nennt man sie in der Küche Dampfkochtopf. Bei den meisten technischen

Anwendungen benutzt man den Begriff

Kessel.

Der Effekt ist jedoch der gleiche.

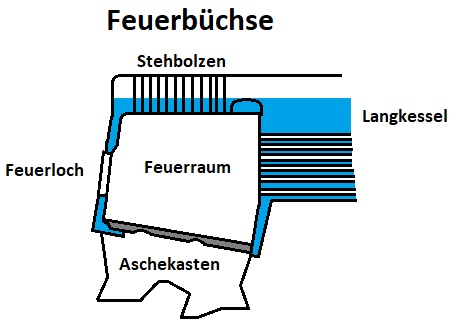

Befestigt wurde das Bauteil im Bereich der

Feuerbüchse

die so angeordnet wurde, dass sie zwischen den

Trieb-achsen

eins und zwei im Rahmen abgesenkt werden konnte. Denn nur die Feuerbüchse

musste von unten zu-gänglich sein. Die Betrachtung werden wir deshalb mit der Feuerbüch-se beginnen. Diese war für die Erzeugung der Wärme vorgesehen. Es wurde in ihrem Innern ein Feuer ent-facht, das so die gewünschte Wärme erzeugte. Das Feuer wurde vom Personal erzeugt und

während dem Betrieb laufend mit neuem Brennstoff versorgt. Damit das Feuer

nicht in der Luft schweben musste, breitete man dieses auf einem am Boden

der

Feuerbüch-se

montierten Rost aus. Bei dieser

Lokomotive

war der von der

JS

eingeführte

Kipprost

verwendet worden. Dieser besass einen fest eingebauten und einen

beweglichen Teil. Dabei war die

Rostfläche

von 2.3 m2 gleichmässig auf

die beiden Bereiche aufgeteilt worden. Das Feuer konnte auf beiden Teilen

ausgebreitet werden. Jedoch bot der Kipprost im Notfall einen grossen

Vorteil für das Personal, das in dem Fall durchaus um sein Leben kämpfte. Musste das Feuer schnell oder gewollt aus

der

Feuerbüchse

entfernt werden, musste bisher die Glut mühsam durch das Feuerloch

gerissen werden. Dank dem

Kipprost

nach

Bauart

JS

konnte dieser Teil geöffnet werden. Dadurch fiel die Glut mit Hilfe der

Schwerkraft nach unten in den dort montierten

Aschekasten

und wurde in der Asche erstickt. Ein Vorgang der im Notfall, aber auch vor

der

Einfahrt

in eine

Remise

vorgenommen wurde.

Zudem wurde die leichte Asche gesammelt.

Diese sollte nicht über das

Gleis

wehen und so die Leute im angehängten Zug belästigen. Eine Massnahme, die

auch verhindern sollte, dass der Bereich um die Strecke in Brand geraten

konnte. Im Betrieb füllte sich der Aschekasten allmählich, so dass er regelmässig entleert werden musste. Seine Entleerung erfolgte bei einem Besuch in einem Depot. Dabei wurde diese Arbeit ausgeführt, wenn neue Kohlen geladen wurden. Neuer Brennstoff bedeutete jedoch neue

Asche und so war es durchaus sinnvoll, wenn man zu diesem Zeitpunkt den

Aschekasten

entleert. Dazu konnten auch hier von der Seite die Klappen geöffnet

werden. Ein weiterer Bestandteil des

Aschekastens

waren die seitlichen Lüftungsschlitze. Diese waren dazu vorgesehen, dass

die frische Luft von unten in Richtung Rost und dort durch die Glut

strömen konnte. Der in der Luft enthaltene Sauerstoff wurde bei der

Verbrennung der ausgebreiteten

Kohle

benötigt und daher wurde das Feuer angefacht. Eine einfache Lösung, die zu

einer optimalen Erzeugung der Wärme genutzt wurde. Das optimal mit Brennstoff und Sauerstoff

versorgte Feuer gab Wärme ab. Diese wurde mit dem Lichtschein und den

darin enthalten infraroten Bereiche abgegeben. Zudem wurde aber auch die

vom

Aschekasten

durch den Rost strömende Luft in der Glut erwärmt. Dadurch wurden die

Metalle sehr stark erwärmt und mussten daher gekühlt werden. Das dazu

ideale Element war einfaches Wasser, das auf dem

Tender

mitgeführt wurde.

Es entstand so ein verschlossener Raum in

dem die Verbrennung erfolgte. Das hatte den Vorteil, dass man die Wärme

sehr gut nutzen konnte. In der Folge wurden die Wände und insbesondere die

Feuerbüchsdecke

sehr stark erwärmt. Die beiden Seitenwände waren aus Stahl aufgebaut worden und sie besassen keine Öffnungen. Bei der gegen den Führerstand und damit zum Personal hin gerichteten Wand war jedoch das Feuerloch einge-baut worden. Dieses diente der Zufuhr von neuem

Brennstoff. Wurde dieser nicht gerade ergänzt, konnte das Feuerloch

verschlossen werden. Lüftungsschlitze in dessen Türe dienten zur

Regulierung des Feuers, da die Oberluft die

Rauchgase

kühlte. Bevor wir uns der vorderen Wand zuwenden, sehen wir uns die Decke an. Diese wurde aus Kupfer aufgebaut. Da das Metall jedoch der direkten

Wärmestrahlung des Feuers ausgesetzt war, musste sie zwingend gekühlt

werden. Dazu diente das sich im

Stehkessel

befindliche Wasser. Dieses verdampfte am heissen Metall und führte dadurch

von diesem die Wärme ab. Eine natürliche

Kühlung,

die verhinderte, dass das Metall schmelzen konnte. Damit das immer funktionierte, musste die

Decke sicher mit Wasser bedeckt sein. Da das Personal keinen direkten

Einblick in den

Kessel

hatte, wurden entsprechende Anzeigen vorgesehen. Wurden diese nicht

beachtet, sank der Wasserstand und die Decke der

Feuerbüchse

war nicht mehr ausreichend gekühlt. In diesem Fall schmolz es und in das

Feuer entwich Dampf mit grosser Kraft. Die dabei entstehende Reaktion

konnte mit einer Explosion verglichen werden.

Der Ton des ausgelösten

Sicherheitsbolzen

wurde vom Personal gehört. Es war der Hinweis, dass es gefährlich werden

konnte. Weil sich die Öffnung nur im Unterhalt verschliessen lies, musste

das Feuer sofort entfernt werden. Hilfreich war dabei der

Kipprost,

der hier bekanntlich verbaut wurde. Auf jeden Fall musste anschliessend

die

Lokomotive

zwingend dem Unterhalt zugeführt werden. Dort wurden dann die

erforderlichen Kontrollen vorgenommen. Es fehlt uns nur noch die letzte Wand.

Diese wurde als

Rauchrohrwand

bezeichnet. Hier war der Auslass für die heissen

Rauchgase

vorgesehen. Dadurch drangen diese in der Regel nicht durch das Feuerloch

in den

Führerstand.

Die Fortsetzung dieses Abzuges, lernen wir anschliessend beim

Langkessel

noch etwas näher kennen. Zuvor müssen wir uns die Fläche der Wände und der

Decke ansehen, denn diese wurde als direkte

Heizfläche

bezeichnet. Da nicht bei allen

Lokomotiven

der gleiche

Stehkessel

verbaut wurde, gab es bei der direkten

Heizfläche

zwei Werte. Die älteren Lokomotiven bis zur Nummer 1322 konnten eine

Fläche von 12.3 m2 ausweisen.

Bei den restlichen Lokomotiven dieser Baureihe wurde der Wert jedoch auf

11.4 m2 verringert. Das war

aber eine direkte Folge des bei diesen Maschinen veränderten

Langkessels,

der eine Verkleinerung der

Feuerbüchse

zur Folge hatte.

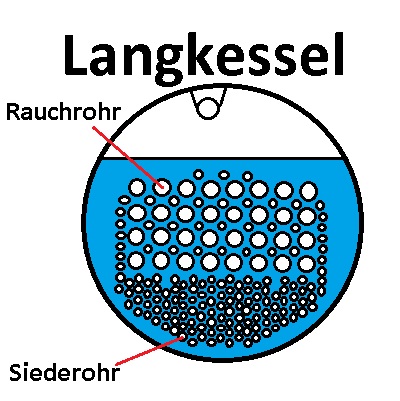

Mit diesen konnten die heissen

Rauchgase

aus der

Feuerbüchse

abgeführt werden. Bei der hier vorge-stellten Baureihe gab es zwei

unterschiedliche Rohre. Das war jedoch eine direkte Folge des

Über-hitzers,

der hier verbaut wurde. 18 von den im Langkessel eingebauten Rohren besassen einen deutlich vergrösserten Durchmesser und sie wurden als Rauchrohre bezeichnet. Im Gegensatz zu den grossen Rohren gab es bei den deutlich kleineren Siederohre einen Unterschied zwischen den Lokomotiven. Beim

Kessel

für die beiden

Prototypen

mit den Nummern 1301 und 1302 wurden 134

Siederohre

verwendet. Bei der Serie wurde deren Anzahl verringert, so dass hier noch

132 Siederohre verwendet wurden. Auch wenn zwei Begriffe verwendet wurden,

durch beide Arten wurden die heissen

Rauchgase

geführt und dadurch wurden auch diese erhitzt. Die Wärme war sogar so

hoch, dass es für das Metall Probleme geben konnte. Daher mussten auch

diese Rohre gekühlt werden und dazu diente das Wasser im

Kessel.

Dieses wurde auch hier zur Abführung der Wärme verdampft. Man bekam daher

den Effekt, den man wollte und das war der Dampf. Bevor wir uns den Dampf ansehen, verfolgen

wir den Weg der heissen

Rauchgase.

Diese wurden von der

Feuerbüchse

durch die Rohre abgezogen. Bei den

Lokomotiven

mit den Nummern 1301 bis 1322 erreichten sie nach 3 800 mm die

Rauchkammer.

Bei den restlichen Maschinen waren längere Rohre auf Kosten der direkten

Heizfläche

verwendet worden und so blieben hier die Rauchgase auf einer Länge von

4 200 mm in den Rauch- beziehungsweise

Siederohren.

Auch sie mussten regelmässig entfernt

werden. Dazu war die an der

Front

vorhandene

Rauchkammertüre

vorgesehen. Damit sie korrekt verschlossen war, wurden seitliche Riegel

und ein zentraler Verschluss mit einem

Handrad

verwendet. Bevor jedoch die Rauchgase durch den Kamin ins Freie entlassen wurden, war noch eine Reinigung vorhanden. In den vom Feuer mitgeführten Gasen war noch Russ enthalten. Dieser färbte den Rauch braun bis schwarz. Dadurch wurde jedoch gerade bei Fahrten

durch

Tunnel

die Sicht behindert. Aus diesem Grund führte die

Gotthardbahn schon sehr früh spezielle Rauch-verbrenner ein. Diese

bewährten sich so gut, dass neuere Modelle ebenfalls damit versehen

wurden. Bei den ersten Maschinen mit den Nummern

1301 bis 1308 kam daher der bekannte Rauchverbrenner von Langer zur

Anwendung. Bei den restlichen Maschinen wählten die Schweizerischen

Bundesbahnen SBB jedoch ein Modell, das selber entwickelt worden war. Dank

dem von den eigenen Werkstätten geänderten Rauchverbrenner konnten leicht

bessere Ergebnisse erzielt werden. Sie sehen, dass hier auch neue

Entwicklungen berücksichtigt wurden. Die so gereinigten

Rauchgase

gelangten letztlich durch den

Kamin

ins Freie. Durch die Differenz bei der Höhe der Lüftungsschlitze und dem

Kamin entstand ein natürlicher Luftzug. Das Feuer wurde so angefacht und

brannte kontrolliert. Wobei nur mit den natürlichen Effekten keine

optimale Verbrennung erreicht werden konnte. Dazu musste das Feuer

zusätzlich angefacht werden und dazu nutzte man die

Dampfmaschine.

Das Feuer wurde wegen dem verstärkten

Luftstrom zusätzlich angefacht. Es war damit in diesem Punkt die volle

Leistung

abrufbar. Jedoch sind wir beim

Kamin

noch nicht ganz fertig. Bleibt noch zu erwähnen, dass der Kamin mit einem Deckel verschlossen werden konnte. Diese Lösung war damals üblich und sie diente dazu, den Auslass bei nasser Witterung zu verschliessen. Nachteilig war jedoch, dass in dem Fall die

Ver-brennung nicht mehr optimal funktionierte. Daher musste der Deckel vor

der Fahrt manuell geöffnet werden. Das konnte mit einem einfachen am

Kessel

montierten Griff erfolgen. Wir haben vorher erfahren, dass das Wasser

im

Kessel

für die

Kühlung

der Metalle genutzt wurde und dass es dabei verdampfte. Dampf besitzt ein

grösseres Volumen als Wasser und daher wurde er automatisch von den

Metallen verdrängt und gelangte an die Oberfläche des Wassers. Dort

sammelte sich der Dampf, da er im Kessel nicht entweichen konnte. Ein

natürlicher Effekt, der bei einer Dampflokomotive jedoch genutzt wurde. Je mehr Dampf durch das Feuer erzeugt

wurde, desto enger wurde es im

Kessel.

In der Folge stieg der Druck in seinem inneren an. Dieser Anstieg war

gewünscht und er wurde erst beendet, wenn entweder Dampf entnommen wurde,

oder wenn dessen Produktion ausfiel. Letzteres war jedoch nicht erwünscht

und auch nicht so schnell möglich, da das Metall eine grosse Menge Wärme

speicherte und diese auch wenn das Feuer aus war, abgab.

Dadurch wurde so viel Dampf in die Umwelt

abge-führt, dass sich der Druck im

Kessel

reduzieren muss-te. War dieser genug gesunken, schlossen die

Ventile

wieder und der Dampfdruck im Kessel konnte erneut ansteigen. Damit der Wert bei den Sicherheitsventilen nicht ver-stellt werden konnte, wurden die Sicherheitsventile vom Amt mit einer Plombe versehen. Die Einstellung erfolgte durch den Kesselinspektor. Dieser führte regelmässige Kontrollen durch

und dabei prüfte er die Funktion der

Ventile.

Wenn keine Mängel festgestellt wurden, erfolgte die Plombierung der

Sicherheitsventile.

Diese Plombe war daher auch die Bestätigung der Kesselinspektion. Natürlich wollte man den Dampf nicht über

die

Sicher-heitsventile

in die Umwelt lassen. Vielmehr wollte man diesen Nutzen. Der im

Kessel

erzeugte

Nassdampf

wurde daher in dem gut erkennbaren

Dampfdom

gesammelt. Dieser war hinter dem

Kamin

und so am vorderen Ende des Kessels platziert worden. Dort konnte

schliesslich der Dampf von den Verbrauchern entnommen werden und das waren

in diesem Bereich nicht nur die

Dampfmaschinen. Um das verlorene Wasser im

Kessel

zu ersetzten, musste solches vom

Wasserkasten

eingeleitet werden. Das war bei einem unter Druck stehenden Gefäss nicht

so leicht möglich. Bei der Reihe B 3/4 wurde dazu ein

Injektor

verwendet. Dieser zog das Wasser durch den sich im Bauteil ergebenden

Unterdruck in den Kessel. Hier verwendete man dazu Abdampfinjektoren der

Bauart

Friedmann, die eine verbesserte Wirkung erhalten hatten.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Bei

einer Dampflokomotive benutzte man dazu einen

Bei

einer Dampflokomotive benutzte man dazu einen

Der

Der

Wir

alle wissen, dass Wasser ein Feuer löschen kann. Damit wir diese zwei

Bereiche trennen konn-ten, musste die

Wir

alle wissen, dass Wasser ein Feuer löschen kann. Damit wir diese zwei

Bereiche trennen konn-ten, musste die  Zur

Abstützung der Wände und der Decke waren Bolzen verwendet worden. Diese

sorgten dafür, dass sich das Wasser frei um die

Zur

Abstützung der Wände und der Decke waren Bolzen verwendet worden. Diese

sorgten dafür, dass sich das Wasser frei um die  Der

Der

In

der

In

der

Da

jedoch auch der Abdampf von den

Da

jedoch auch der Abdampf von den

Um

den Dampfdruck im

Um

den Dampfdruck im