|

Dampfmaschine mit Steuerung |

|||

| Navigation durch das Thema | |||

|

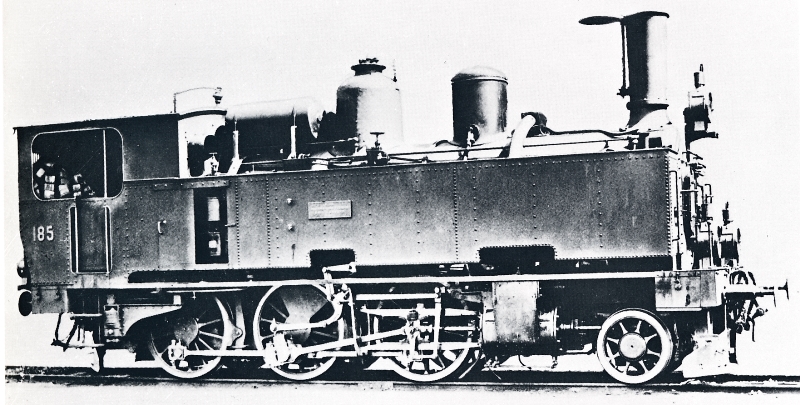

Der im

Kessel

durch das Feuer erzeugte Dampf sammelte sich, wie wir zuvor bereits

erfahren haben, im

Dampfdom.

Der hier enthaltene

Nassdampf

wurde in erster Linie von den

Dampfmaschinen

genutzt. Dazu war am Dampfdom ein

Regulator

vorhanden. Dieser konnte aus dem

Führerhaus

mit einer

Schubstange

geöffnet werden. So wurde der unter Druck stehende Dampf durch die

Dampfrohre zu den beiden Dampfmaschinen geführt.

Zwischen diesen beiden Maschinen gab es nur

einen Unterschied, den wir uns rasch ansehen müssen. Wegen dem

Stangenantrieb

und den beiden dort vorhandenen Totpunkte, mussten die beiden Ma-schinen

mit einem

Versatz

versehen werden. Bei Lokomotiven mit zwei Zylindern war der Ver-satz immer auf 90° festgelegt worden. Das hatte zur Folge, das nie beide Seiten beim Totpunkt sein konnten. Die Fahrrichtung konnte daher jederzeit korrekt eingestellt werden. Wer es genau nehmen will, der sollte

eigentlich noch wissen, dass die linke

Dampfmaschine

der Rechten nachlief. Genau diese rechte Maschine wollen wir uns nun etwas

genauer ansehen. In die Dampfrohre wurde der

Nassdampf

über den Schieberregulator geregelt geleitet. Je nach der erfolgten

Öffnung strömte mehr oder weniger Dampf durch das Rohr. Dabei endete

dieses Dampfrohr bei der unter dem

Wasserkasten

verbauten

Dampfmaschine.

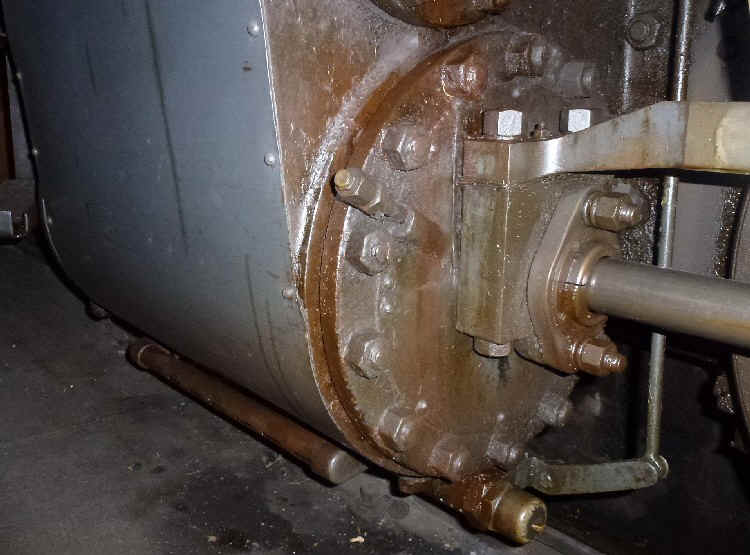

Genau genommen, waren das die

Schieber,

die je nach der Stellung des

Antriebes

den Zugang zum

Zylinder

regelten. Der

Schieberkasten

befand sich daher über dem

Dampfzylinder. Mit den

Schiebern

wurde die Zufuhr des Dampfes in den

Zylinder

geregelt. Dabei strömte diese durch das Bauteil in den Bereich hinter dem

Kolben.

Durch den Druck desselben wurde die

Schubstange

aus dem

Dampfzylinder

gestossen und so der

Antrieb

in Bewegung versetzt. Abgeschlossen wurde dieser Vorgang erst, wenn der

Kolben den anderen Endpunkt erreicht hatte. Danach erfolgte der gleiche

Vorgang in der anderen Richtung.

Der maximal mögliche Kolbenhub wurde

hingegen mit 640 mm angegeben. Diese Werte entsprachen den Modellen, wie

sie bei der Baureihe C eingebaut wurden.

Das hatte nun auch Auswirkungen auf die verfügbare

Leistung. Maximal konnte in den beiden Dampfmaschinen, bei einem Dampfdruck von zehn bar, eine Leistung von 368 kW, oder 500 PS abgerufen werden. Damit hatte die Maschine für eine Tenderlokomotive eine ausgesprochen hohe Leistung erhalten. Im Vergleich zu den vergleichbaren

Lokomotiven

der Bau-reihe C ergab das in diesem Punkt

keinen Unterschied, so dass die Maschine CI dank dem geringeren Gewicht

mehr

Anhängelast

ziehen konnte. Hatte der Dampf seine Arbeit getan und

wurde die

Dampf-maschine

umgesteuert. Sorgte der nun auf der anderen Seite einströmende

Nassdampf

dafür, dass der zuvor benutzte Dampf aus dem

Zylinder

in ein weiteres Dampf-rohr geleitet wurde. Dieses wiederum endete in der

Rauchkammer

in einem

Blasrohr,

das den Abdampf direkt in den

Kamin

entliess. Da dies stossweise erfolgte, sprach man oft auch von

Auspuffschlägen. Beim hier verwendeten Aufbau mit einer

einfachen Ausnutzung des Dampfes erfolgten pro Umdrehung des

Rades

vier Auspuffschläge, die in gleichmässigem Abstand erfolgten. Es muss

jedoch erwähnt werden, dass die Intensität dieser Schläge mit zunehmender

Belastung verstärkt wurde. Die voll ausgelastete Maschine war daher von

weit zu hören und daher konnte nicht von einer leisen

Lokomotive

gesprochen werden.

So war gesichert, dass die Zufuhr des

Dampfes in den

Zylinder

immer korrekt erfolgte. Doch bei der Ausführung der hier verbauten

Steuerungen gab es zwischen den einzelnen

Lokomotiven

dieser Baureihe einen Unterschied zu beachten. Gemeinsam war, dass die Steuerung nur auf der rechten Seite vorhanden war. Diese Lösung reichte durchaus und so konnten auch die Kosten verringert werden. Steuerungen waren teuer, da die Herstellung

einen grossen Aufwand be-deutete. Die

Schieber

der linken

Dampfmaschine

wurden mit einer einfachen Stange so umgesetzt, dass der

Versatz

eingehalten werden konnte. Eine nach-trägliche Verstellung war daher nicht

mehr möglich. Bei den Lokomotiven mit den Nummern 81 bis 88 kam eine Heusinger-steuerung zur Anwendung. Die von der SLM gebauten Maschinen besassen jedoch eine Steuerung der Bauart Walschaerts. Dabei konnten die Unterschiede

vernachlässigt werden und bei der

Gotthard-bahn wurde, wie das in der Schweiz durchaus üblich war,

bei allen zwölf

Lokomotiven

von einer

Walschaertssteuerung

gesprochen. Uns sollte aber die Funktion mehr interessieren. Mit der Steuerung wurde über eine

Schubstange

aus dem

Führerhaus

die Zufuhr des

Nassdampfes

über die Füllmenge geregelt. Dabei arbeiteten die Steuerungen sehr präzise

und sie erlaubten den beiden

Dampfmaschinen

einen flüssigen Lauf. Das war für eine vor

Reisezügen

eingesetzte

Lokomotive

von grosser Wichtigkeit und daher kamen hier auch die sehr teuren, aber

guten Lösungen nach

Walschaerts

und

Heusinger

zum Einbau.

So konnte neben der Füllzeit und damit der

Leist-ung,

auch die Richtung der Bewegung verändert werden. Daher diente diese

Schubstange

auch zur Wahl der Fahrrichtung. Die

Lokomotive

konnte dank der stufenlosen Verstellung sehr feinfühlig bedient werden. Die Dampfmaschinen dieser Baureihe konnten auch anders genutzt werden, als wir das bisher erfahren haben. Stand eine Talfahrt an, wurde im Zylinder ein gegen die Laufrichtung aufgebauter Dampfdruck aufgebaut. Bei dieser

Gegendruckbremse

wurde so der Lauf der

Dampfmaschine

gehemmt und die

Lokomotive

verzögert auf Grund des erhöhten

Widerstandes.

Eine ausgesprochen wirksame

Bremse,

die den Einsatz der

Bremsklötze

verringerte. Da beim Einsatz der

Gegendruckbremse

und bei einem längeren Stillstand in den

Hochdruckzylindern

Wasser entstehen konnte, musste dieses aus dem Bauteil entfernt werden.

Dazu wurden unten am

Zylinder

die entsprechenden

Schlemmhähne

eingebaut. Wurden diese geöffnet, stiess der Dampf das Wasser aus dem

Zylinder und somit ins Freie. So war ein sicherer Betriebs der

Dampfmaschine

jederzeit gewährleistet. Wir haben die

Lokomotive

nun fertig aufgebaut. Es wird nun Zeit, wenn wir uns deren Gewicht genauer

ansehen. Dabei galt bei Dampflokomotiven, dass diese immer betriebsbereit

gewogen wurden. Hier bedeutete das, dass sowohl die

Kohle,

als auch das Wasser vorhanden waren. Ergänzt wurden diese mit den

notwendigen Werkzeugen. Doch auch so gab es innerhalb der Serie grössere

Unterschiede, die wegen veränderter Vorräte entstanden.

Damit hatte jede

Triebachse

eine

Achslast

von ungefähr 15 Tonnen erhalten. Wobei die

Achsen

nicht ausgeglichen waren. Für die

Laufachse

dieser

Lokomotiven

war mit zwölf Tonnen ein recht hoher Wert vorhanden. Damit waren die Modelle mit den Nummern 81 bis 88 recht schwere Lokomotiven und sie wurden noch durch die Modelle aus dem Hause SLM übertroffen. Bei den Nummern 89 bis 92 wurde das Gesamtgewicht auf 57.8 Tonnen erhöht. Das war teilweise wegen dem grösseren

Wasservorrat bedingt, jedoch auch durch die baulichen Veränderungen

begründet. Das höhere Gesamtgewicht, hatte auch Aus-wirkungen auf die

anderen Lasten. So wurde bei den Modellen der SLM ein

Adhäsionsgewicht

von 47.7 Tonnen erreicht. Das war eine deutliche Steigerung der

Achslasten

auf 15.9 Tonnen. In Anbetracht, dass damals die Strecke nur für 16 Tonnen

ausgelegt worden war, ein sehr hoher Wert. Jedoch konnte hier mit knapp

über zehn Tonnen die Achslast der

Laufachse

verringert werden. Die Nummern 89 bis 92 nützten daher das vorhandene

Gewicht besser aus. Damit waren die

Lokomotiven

der Baureihe CI, die in Winterthur gefertigt wurden, die schwersten

Maschinen der

Bauart

Mogul, die es je geben sollte. Nur schon diese Tatsache zeigt, mit was für

einer aussergewöhnlichen

Tenderlokomotive

wir es hier zu tun haben. Die Baureihe CI konnte es also ohne Probleme mit

den Maschinen mit

Schlepptender

aufnehmen. Die Baureihe C der

Bahngesellschaft

ist zum Vergleich ideal, da sie nahezu gleich war.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Wie

bei den

Wie

bei den

Um

die Eckwerte eines

Um

die Eckwerte eines

Die

hier vorgestellte

Die

hier vorgestellte

Mit

Hilfe der

Mit

Hilfe der

Beginnen

wir die Bestimmung der Gewichte mit den Maschinen aus Esslingen. Diese

hatten ein Gewicht von 56.8 Tonnen erhalten. Für das

Beginnen

wir die Bestimmung der Gewichte mit den Maschinen aus Esslingen. Diese

hatten ein Gewicht von 56.8 Tonnen erhalten. Für das