|

Die Schwelle |

|||||

|

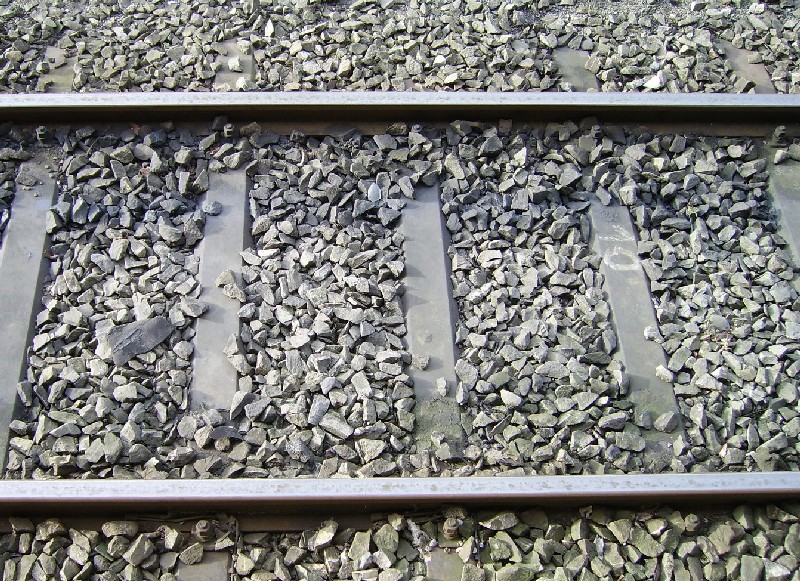

Kommen wir nun zum ersten Teil des Gleises. Dabei folgen wir dem Weg, den wir schon eingeschlagen haben. Denn im Schotterbett, das wir mit dem Oberbau kennen gelernt haben, liegen die Schwellen. Den Begriff Schwelle kennen dabei viele Bereiche, wir wollen ihn nun hier in der Version der Eisenbahnen kennen lernen. Es sei denn, Sie wohnen in einem der oft genannten Schwellenländer und bilden sich nun weiter. Im Verständnis der Eisenbahn bezeichnet man als Schwelle den Teil, der die Spurweite einhält. Es ist eine quer zur Fahrrichtung eingebaute Verbindung der Schienen. Wie genau diese gestaltet ist, ist sehr unterschiedlich und man unterscheidet mehrere Schwellen. Wichtig dabei ist eigentlich nur, dass sie sicher in der Lage ist, die Spurweite einzuhalten. Stimmt diese nicht mehr, können die Züge nicht mehr fahren. Zudem ist es die Aufgabe der Schwelle die Kräfte sicher auf die darunter liegenden Schichten zu verteilen. Dabei kann die Schwelle auf Grund ihrer Grösse schon einen Teil in der senkrechten Richtung übernehmen. Hinzu kommen auch die Kräfte, die in den Kurven nach aussen wirken und so eine Verschiebung in die Querrichtung hervorrufen wollen. Daher werden die Schwellen in bestimmten Grössen und Abständen verbaut. Gerade die grosse Auflagefläche der Schwelle ist ein wichtiges Merkmal. So wird die Kraft, die auf die Schienen wirkt auf diese Fläche verteilt und so ins Schotterbett und damit in den Oberbau übertragen. Jede Schwelle kann daher nur eine bestimmte Last aufnehmen. Zusammen lassen sie jedoch höhere Werte zu, daher ist es wichtig zu erkennen, welche Last auf einer gewissen Fläche getragen werden kann. Die Meterlast: Durch die Anordnung der Schwelle wird daher die zulässige Meterlast festgelegt. Die Meterlast gibt dabei an, auf welche Länge welches Gewicht für die Züge zugelassen ist. Sie müssen bedenken, dass ein kurzes schweres Fahrzeug die Kraft auf weniger Schwellen überträgt. Dadurch können diese unter der Last wegrutschen oder im Schotterbett versinken. Wo diese Meterlast fehlt, kann sogar der Unterbau überlastet werden. Damit man diese Werte vergleichen kann, gelten die Gewichtsangaben pro verlegtem Meter Gleis. Diese Meterlast hängt direkt von Abstand der Schwellen ab. Je näher diese liegen, desto grössere Kräfte können die Schwellen ins Schotterbett übertragen. Der Grund ist simpel, denn die Kraft wird auf mehrere Schwellen übertragen. Die Anlage kann daher mit dieser Meterlast klassifiziert werden. Diese Vorgaben gelten dann für die Fahrzeuge. Diese Meterlasten werden mit Zahlen in einem speziellen an den Fahrzeugen angebrachten Raster bekannt gegeben. Diese Raster gibt es vor allem bei Güterwagen, da alle anderen Fahrzeuge entweder feste Gewichte oder nur leicht gebaut sind. Zum Beispiel wird ein Reisezugwagen nicht so schwer, dass der die Meterlast gefährden könnte. Kurze Lokomotiven haben da schon eher ein Problem, das beachtet werden muss. In den massgebenden Unterlagen spricht man in diesem Zusammenhang von Streckenklassen. Diese bestehen aus Meterlast und der maximalen Achslast. Die Achslast hängt jedoch nicht von den Schwellen ab, sondern ist ein Wert, der für die verwendeten Schienen gilt. Diese Achslast lernen Sie daher später noch näher kennen, wir nehmen uns nun zuerst der Meterlast an, die mit einer Zahl angegeben.

|

|||||

| Streckenklasse | Meterlast | Bemerkungen | |||

| 1 | 5,0 t/m | ||||

| 2 | 6,4 t/m | ||||

| 3 | 7,2 t/m | ||||

| 4 | 8,0 t/m | Europäischer Standard | |||

|

Wie Sie feststellen können, gibt es nur vier Klassen, die hier verwendet werden. Diese betragen zwischen 5 und 8 Tonnen pro Meter. Überschreitet ein Fahrzeug diesen Wert nur um eine Tonne, gilt bereits den nächst höhere Wert und das Fahrzeug kann eventuell auf der Strecke nicht eingesetzt werden, weil es zu schwer ist. Diese Beschränkungen werden immer seltener, aber auf Nebenbahnen kann es noch zu Problemen kommen. Bei 8 Tonnen pro Meter ist die aktuelle Grenze erreicht, diese darf nicht grundsätzlich überschritten werden. Das heisst, ein Fahrzeug mit 80 Tonnen Gewicht muss mindestens 10 Meter lang sein. Wie knapp das sein kann, zeigt sich bei vereinzelten Güterwagen, die bei einer Länge von 12 Meter 90 Tonnen schwer sein können und daher schon sehr nahe an diese Meterlast herankommen. Lokomotiven schaffen das kaum, da sie zu lange sind. Da heutige Strecken in den meisten Fällen für 8.0 Tonnen Meterlast ausgelegt wurden, gibt es kaum mehr Probleme mit den Meterlasten. Vor Jahren war das jedoch noch anders. So gab es diesbezüglich bei den SBB mit einer Lokomotive Probleme. Diese Lokomotive, eine Ae 4/7, musste deshalb künstlich um ein paar Zentimeter verlängert werden. Dazu verwendete man einen Balken aus Eichenholz. Eichenholz soll unser Stichwort sein, denn wir kommen nun zu den einzelnen Schwellen. Die Holzschwelle: Gehen wir in der Geschichte zurück, erkennen wir schnell, dass die Schwellen aus Holz gemacht wurden. Schliesslich ersetzten die Schienen aus Stahl den reinen Holzaufbau bei den Grubenbahnen. Holz wurde dort verwendet, weil es ein guter und einfach zu handhabender Werkstoff war. Schliesslich verwendete man das Holz ja auch um die Stollen abzustützen. Deshalb legte man diese Balken einfach auf den Boden. Die älteste Variante ist somit die klassische Holzschwelle. Zur Zeit des Bahnbaus wurden fast nur solche Schwellen eingebaut. Dass dafür ganze Wälder geopfert wurden, ist kein Gerücht, sondern entspricht leider den Tatsachen. Man wusste noch nicht, dass es andere geeignete Werkstoffe gibt. Die Schwelle aus Holz war einfach und billig verfügbar. Holz gab es nun wirklich überall und man konnte sich die langen Transportwege ersparen.

In der Not behalf man sich früher aber auch mit anderen Hölzern, die aber schnell wieder ersetzt werden mussten, weil sie den Ansprüchen nicht gewachsen waren. Mit den Jahren erkannte man aber, dass die Schwellen aus Buche oder Eiche länger verwendet werden konnten und daher werden nur noch solche Hölzer verwendet. Damit die Lebensdauer dieser Schwellen möglichst lange Zeit bestand hatte, wurden die Schwellen imprägniert. Das heisst, man tauchte die fertigen Schwellen in ein Tauchbad und presste mit hohem Druck das Imprägnierungsmittel in die Schwelle. Anfänglich verwendete man dazu einfachen Teer. Es zeigte sich aber, dass Teer für diesen Einsatz nicht geeignet war, deshalb entwickelte man spezielle Imprägnierungsmittel für Holzschwellen. Obwohl Teer gute Eigenschaften aufweisen konnte, kommt er nicht mehr zur Anwendung. Zwar wirkte Teer wie gewollt für Bakterien und Pflanzenkeime abtötend, jedoch wurde er bei grosser Hitze verflüssigt. In der Folge trat er aus der Schwelle aus. Man spricht in diesem Zusammenhang auch von schwitzen. Die gelegentlich aus den Dampflokomotiven austretenden Funken entzündeten dann den Teer und die Schwelle brannte aus. Daneben gilt Teer als gesundheitsschädlich und stellt so eine Gefahr für die Arbeiter dar, die mit diesen Schwellen arbeiten müssen. Deshalb verschwinden geteerte Schwellen immer mehr aus dem Bereich der Eisenbahn. Haben Sie schon einmal einen Garten gesehen, bei dem alte Eisenbahn-Schwellen aufgestellt sind. Genau, dort können immer noch geteerte Schwellen Verwendung finden. Diese müssten aber fachgerecht entsorgt werden, gelten alte Schwellen doch als Sondermüll. So antik Holzschwellen auch sein mögen, sie sind immer noch die besten Schwellen, die es gibt. Holzschwellen sind sehr stabil, gelten als leise und nehmen auch bei Entgleisungen kaum Schaden. Deshalb kommen Holzschwellen meistens im Bereich von Weichen oder in Bahnhöfen zum Einsatz. Noch heute gelten Holzschwellen als gut. Sie gehören einfach zu den teuersten Schwellen, da ihre Herstellung mit der Imprägnierung sehr aufwendig ist. Einen Nachteil haben Holzschwellen aber. Sie geben seitlich nur bedingt eine gute Stabilität. Das heisst, das Gleis droht bei grosser Hitze seitlich auszubrechen. Gerade bei langen verschweissten Abschnitten stellen sich so Probleme ein. Dieses Manko kann man aber mit speziellen Stahlklammern, die an die Schwelle geschraubt werden, eliminieren. Der Einbau wird dabei jedoch aufwändiger und verursacht zusätzliche Kosten, was nicht für die Holzschwelle spricht. Nicht vergessen darf man, dass Holz brennbar ist. Daher ist die Holzschwelle auch sehr anfällig für Brände. Diese Brände können durch die Sonne mit einer Glasscherbe entstehen, oder aber durch die Schlacke einer Dampflokomotive. Es gab schon durch verlorene Ladung Schwellenbrände. Daher ist es nicht gut, wenn Chemikalien, die zwar auf den ersten Blick harmlos aussehen, auslaufen und auf die Holzschwellen treffen. Die Betonschwelle: So ein unfreundlicher Baustoff Beton auch ist, er ist für Schwellen sehr gut geeignet. Die Betonschwelle kann in beliebigen Grössen und Formen gegossen werden. Eine Anpassung an neue Anforderungen ist daher sehr leicht möglich. Da Beton zudem ähnliche Eigenschaften hat wie der Stahl der Schienen passt eine Betonschwelle gut zum Gleis. Der grösste Vorteil der Betonschwelle findet sich aber bei deren Bauformen. Die Betonschwellen sind auch billig in der Herstellung und helfen so die Kosten beim Bau von Strecken zu senken. Gerade die guten Eigenschaften und die geringen Kosten machen diese Schwelle zu einem guten Bauteil. Betonschwellen sind zudem die einzigen Schwellen, die in Bereich der festen Fahrbahn verbaut werden können. Man kann dort die Schwelle sogar vor Ort fertigen und mit der Fahrbahn vergiessen.

Die Betonschwellen wurden mit einem Stahlträger versehen und bestanden im Grunde nur aus zwei Betonklötzen für die Befestigung der Schienen. In erster Linie wollte man damit Gewicht sparen, denn die Schwellen mussten auch durch die Arbeiter gehoben werden. Diese Schwellen waren aber zu leicht geraten und konnten so die auftretenden Kräfte nur sehr schlecht ans Schotterbett übertragen. Die Schwellen überzeugten nicht und wurden deshalb wieder ausgebaut. Der Grund dabei war, dass die Kräfte für die beiden Klötze viel zu gross waren. Die Schwelle wurde unter der Last regelrecht zerdrückt und das Gleis verlor seine Stabilität. Der Unterhalt rechtfertigte die Einsparungen nicht mehr. Man überdachte das Konzept mit den Betonschwellen. Neue Betonschwellen sind ähnlich gestaltet wie Holzschwellen und der Betonkörper ist wieder durchgehend ausgeführt worden. Somit können Betonschwellen mittlerweile grössere Kräfte auf das Schotterbett übertragen als Holzschwellen. Dazu noch der kleinere Preis, die Holzschwelle könnte ihr Ende gefunden haben. Trotzdem gilt die Betonschwelle als laute Schwelle. Eine Betonschwelle ist aber nicht so gut geschützt gegen Entgleisungen. Bei einer Entgleisung wird die Betonschwelle regelrecht zerstört und muss daher ersetzt werden. Das ist aber ein geringer Nachteil, da diese Schwellen nur dort eingebaut werden, wo es ein geringeres Risiko gibt. Die neuen Strecken werden jedoch zusehends mit Betonschwellen ausgerüstet. Wobei das nicht überall geht, weil der Unterbau dazu nicht geeignet ist. Die Stahlschwelle: Kommen wir zur dritten Bauform für Schwellen, landen wir beim Stahl. Schon bei den Betonschwellen haben wir erfahren, dass Stahl als Verbindung zwischen zwei Sockeln verwendet wurde. Schwellen aus Stahl sind älter, denn man konnte sie schon sehr früh herstellen. Zudem ist Stahl ein billiges und leicht verfügbares Material, das nach der Verwendung leicht wieder zu verwenden ist. Stahlschrott gehört schon lange zum Alltag dazu.

Solche Strangpressprofile sind leicht und in grossen Mengen herstellbar. An den Seiten wird der Stahl nach unten gebogen, so dass die Schwellen aussen eine Art Schaufel haben. Abweichungen bei dieser Bauweise gibt es jedoch nicht, so dass es nur einen Typ dieser Schwellen gibt. Die Stahlschwelle erhält dadurch eine gute Stabilität im Schotter. Sowohl in Längs-, als auch in Querrichtung bietet diese Schwelle einen sehr guten Halt. Daher werden solche Schwellen oft an Orten verbaut, bei denen man mit starken seitlichen Kräften rechnen muss. Besonders oft ist das in engen Kurven der Fall. Der Vorteil der Schwelle kann keine andere Schwelle bieten. Das führt dazu, dass Stahlschwellen immer noch verbaut werden. Der Nachteil bei Stahlschwellen findet sich in der vorgegebenen Bauform. Die Kräfte, die ins Schotterbett übertragen werden können sind daher beschränkt. Auf stark belasteten Strecken müssen die Stahlschwellen dichter gereiht eingebaut werden. Das führt dazu, dass mehr Schwellen benötigt werden und sich damit die Kosten wieder ausgleichen. Daher verwendet man Stahlschwellen nur dort, wo es der Untergrund erfordert. Einen weiteren Nachteil ist, dass sich die Stahlschwelle bei Entgleisungen verbiegen kann. So verändert sich die Spurweite und das Gleis kann nicht mehr befahren werden. All diese Nachteile wiegen das geringste Gewicht aller Schwellen wieder aus. Defekte Stahlschwellen müssen daher sofort ersetzt werden, was neue Bauteile erfordert. Einzig die leichte Verwertung der alten Stahlschwelle ist einer der grössten Punkte für diese Schwelle. Die Y-Schwelle: Die Y-Schwelle erhält ihren speziellen Namen vom Aussehen der fertig eingebauten Schwelle. Die Y-Schwelle ist eine weitere Stahlschwelle, die für spezielle Aufgaben entwickelt wurde. Sie bietet gegenüber den anderen Schwellen, die wir kennen gelernt haben, gigantische Vorteile. Diese Vorteile sind so gut, dass sich der hohe Preis für die kompliziert herzustellenden Schwellen lohnt.

Diese haben eine sehr gute Festigkeit, so dass mit der eher schmal wirkenden Schwelle hohe Kräfte ins Schotterbett übertragen werden können. Die Y-Schwelle muss aber verschweisst werden, was bei der Herstellung höhere Kosten, als bei den anderen Schwellen verursacht. Wenn wir die Vorteile der Schwelle aufzählen wollen, stellt sich die Frage, wo wir damit beginnen. Nehmen wir einmal die ausserordentlich hohe Stabilität zur Seite hin. Ein mit Y-Schwellen ausgerüstetes Gleis kann sich praktisch nicht mehr seitlich bewegen. Daher ist die Schwelle besonders bei engen Kurven oder schwierigen Untergründen bestens geeignet. Das Gleis erreicht eine sehr hohe Stabilität. In diesem Punkt kann keine der erwähnten Schwellen mithalten. Nicht nur die Stabilität spricht für die Y-Schwelle. Bei dieser Schwelle entsteht kein fester Abstand mehr, so dass die Schwingungen vom Gleis nicht auf das Schotterbett übertragen werden. Das Gleis, das mit Y-Schwellen versehen ist, gilt daher als ausgesprochen ruhig und kann bei Schutzmassnahmen vor Lärm verwendet werden. Gerade diese Eigenschaft versucht man bei anderen Schwellen mühsam zu erreichen. Die Y-Schwelle hat aber zwei grosse Nachteile, die nicht unerwähnt bleiben dürfen. Um das Schotterbett zu verdichten können nur spezielle und damit teure Maschinen verwendet werden. Deshalb ist der Einbau dieser Schwelle sehr teuer. Hinzu kommt, dass diese Schwellen in der Anschaffung auch einen massiv höheren Preis haben, wie die anderen einfacher gestalteten Schwellen. Diese Gründe sprechen gegen diese sehr gute Schwelle, so dass sie nur in den schwierigsten Fällen verwendet wird.

|

|||||

| Zurück | Navigation durch das Thema | Weiter | |||

| Home | Depots im Wandel der Zeit | Die Gotthardbahn | |||

| News | Fachbegriffe | Die Lötschbergbahn | |||

| Übersicht der Signale | Links | Geschichte der Alpenbahnen | |||

| Die Lokomotivführer | Lokführergeschichte | Kontakt | |||

|

Copyright 2014 by Bruno Lämmli Erstfeld: Alle Rechte vorbehalten |

|||||

Betonschwellen

sind schon recht alt. Anfänglich galten sie als recht problematisch und

wurden immer wieder durch Holzschwellen ersetzt. Der Grund lag bei der

anfänglichen Leichtbauweise dieser Schwellen.

Betonschwellen

sind schon recht alt. Anfänglich galten sie als recht problematisch und

wurden immer wieder durch Holzschwellen ersetzt. Der Grund lag bei der

anfänglichen Leichtbauweise dieser Schwellen.