|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Wie so oft, beginnt dieser Teil ausserhalb der

Lokomotive. Genauer über derselben mit der

Fahrleitung.

Diese war durch die Strecke vorgegeben. Das galt sowohl für die

Spannung

von 15 000

Volt,

die

Frequenz

von 16 2/3

Hertz,

als auch für der Aufbau. Erwähnt wurden diese Angaben im

Pflichtenheft.

Jedoch war mittlerweile klar, dass mit diesem System grundsätzlich

gearbeitet werden würde. Normalspurige Strecken mit abweichendem System

waren selten.

Auch wenn grossartig der Simplon bei den Anschriften erwähnt

wurde, gehörte dieser den

Staatsbahnen

und die fuhren dort immer noch mit

Drehstrom.

Die

Lokomotive wurde nur für den Betrieb unter

Wechselstrom

ausgelegt und konnte auch nicht mit

Gleichstrom

betrieben werden. Neu war hingegen, dass durchaus auch Strecken der

Schweizerischen Bundesbahnen SBB befahren werden sollten. Deren

Fahrleitung,

passte jedoch zu jener der BLS-Gruppe.

Diese Bügel wurden für die

Lokomotiven der Schweizerischen Bundesbahnen SBB

entwickelt und sie bewährten sich dort sehr gut. Daher kam auch hier

dieser

Scherenstromabnehmer

zur Anwendung. Die BLS-Gruppe

profitierte so direkt von den gemachten Fortschritten. Gegenüber den auf der Baureihe Be 5/7 verbauten Modellen der MFO, war der neue Stromabnehmer aus dem Hause Sécheron einfacher aufgebaut worden. So fehlten beim Bügel die zahlreichen Abspannungen und auch die Querstange zur Stabilisierung wurde weggelassen.

Neue diagonale Stangen im oberen Teil ergaben den gleichen Effekt.

Positiv für das Fahrzeug war, dass dieser

Pantograph

deutlich leichter war, als das alte Modell.

Um diese

Stromabnehmer

zu heben, musste die Kraft einer

Senkfeder

mit Hilfe von

Druckluft

aufgehoben werden. So konnte die ebenfalls vorhandene

Hubfeder

den Bügel heben. Dieser Vorgang dauerte so lange, bis ein

Widerstand

vorhanden war. Durch die Kraft der

Feder

wurde ein einstellbarer

Anpressdruck

erzeugt. Wurde die

Druckluft

hingegen wieder entfernt, senkte sich der Stromabnehmer durch die Kraft

der Senkfeder und mit Hilfe der Schwerkraft.

Bei den älteren Modellen wurde festgestellt, dass bei starkem

Schneefall die Funktion der Senk- und

Hubfeder

nicht mehr optimal war. Durch den Flugschnee legte sich dieser in den

Federn

ab. In der Folge konnten diese ihre Kraft nicht mehr ausüben. Um hier eine

Verbesserung zu erzielen, wurden die beiden Federn neu unter einer Haube

angeordnet. Eine Lösung, die später auch bei anderen Bügeln verwendet

werden sollte.

Bis jetzt hatten alle acht

Lokomotiven die gleichen Bauteile. Das ändert sich, wenn

wir uns den

Schleifleisten zuwenden. Bei den Modellen der Baureihe

Be 6/8 kamen die damals üblichen einfachen Schleifleisten aus Aluminium zu

Anwendung. Daher mussten diese Maschinen zur sicheren Kontaktaufnahme

beide

Stromabnehmer

heben. Ein Umstand, der jedoch während der Bauzeit verändert wurde und

daher bekamen die Ae 6/8 andere Schleifleisten.

Aus diesem Grund konnte mit nur einem

Stromabnehmer

am

Fahrdraht

ge-fahren werden. Da diese Lösung neu war, hoben jedoch auch diese

Maschinen zur sicheren Übertragung beide Bügel. Die von den beiden Stromabnehmern auf das Dach der Lokomotive über-tragene Fahrleitungsspannung wurde der Dachleitung zugeführt. Diese ver-band sowohl die beiden Pantographen miteinander und diese mit dem Hauptschalter in der Mitte der Lokomotive.

Damit ein defekter

Stromabnehmer

abgetrennt werden konnte, waren einfache

Trennmesser

vorhanden. Diese konnten aus dem

Maschinenraum

heraus geöffnet werden, so dass dazu das Dach nicht betreten werden

musste.

Nicht mehr vorhanden war die

Blitzschutzspule. Deren Funktion war nicht optimal, da ein Blitzschlag

trotzdem zu Schäden führen konnte. Zudem waren solche Treffer selten,

daher konnte man auf die

Spule

verzichten. Zum Schutz der Anlagen war ein einfacher

Überspannungsableiter

vorhanden. Dieser erzeugte einen

Kurzschluss,

wenn die

Spannung

deutlich über den üblichen 15 000

Volt

lag. So sollte ein besserer Schutz erzielt werden.

Mit dem

Hauptschalter

wurde die

Lokomotive zum

Fahrdraht

geschaltet, oder davon getrennt. Es kam hier das sich bei den bisherigen

Baureihen bewährte Modell mit einer Löschstrecke in einem Ölbad zur

Anwendung. Es zeigte sich hier, wie gut diese

Ölhauptschalter

waren. Die Funktion war zwar gegeben, aber die Löschstrecke konnte nur

eine bestimmte

Leistung

abschalten. Wurde diese überschritten, konnte die Lokomotive explodieren.

Der in diesem Fall vorhandene

Kurzschluss

musste durch den

Speisepunkt

der

Fahrleitung

abgeschaltet werden. So sollte verhindert werden, dass sich Ölgas bilden

konnte und dieses die

Lokomotiven in Brand setzte. Die im Ölhauptschalter geschaltete Spannung aus dem Fahrdraht wurde erneut einer Dachleitung zugeführt. Diese zog man in die Mitte der Lokomotive.

Dort erfolgte schliesslich die Einführung in den

Maschinen-raum

und der Anschluss der Leitung am

Transformator.

So konnte verhindert werden, dass Leitungen mit Hoch-spannung im Innern

der

Lokomotive geführt werden muss-ten. Eine durchaus

übliche Massnahme der damaligen Zeit. Der Anschluss der Leitung erfolgte an der primären Spule des Transformators. Diese Primärwicklung war an ihrem anderen Ende mit dem Kasten verbunden wurden. Die Rückleitung der Spannung zum Kraftwerk erfolgte ab dort mit Litzen auf die Drehgestelle und an den Trieb-achsen mit Erdungsbürsten auf die Schienen.

Die sechs Bürsten in den beiden

Drehgestellen

waren dabei unterschiedlich lange und die Kürzeste war mit einem

Widerstand

versehen worden, der den

Strom

beschränkte.

Da jedoch im Lauf der Jahre Verbesserungen umgesetzt wurden,

konnte mit der gleichen Technik eine leicht höhere

Leistung

übertragen werden. Wie sich das auswirkte, werden wir später noch genauer

ansehen, denn noch muss die

Spannung

verringert werden. Die Wicklung enthielt auch die Anzapfungen für die angeschlossenen Verbraucher. Für den Traktionsstromkreis waren zwölf Abgriffe in der Spule vorhanden. Auf die galvanische Trennung wurde jedoch verzichtet.

Der Grund war simpel, denn mit dieser Bauweise konnte sehr viel

Gewicht eingespart werden. Man versuchte das verfügbare Gewicht so gut es

ging in

Leistung

zu investieren. Die Nachteile waren hier nicht so gross, wie man meinen

könnte. Die zwölf Anzapfungen wurden schliesslich zur Regelung der Spannung geführt. Dabei kam bei diesen Lokomotiven die Schaltung zur Anwendung, die man bei der SAAS für die Maschinen der Schweizerischen Bundesbahnen SBB entwickelt hatte.

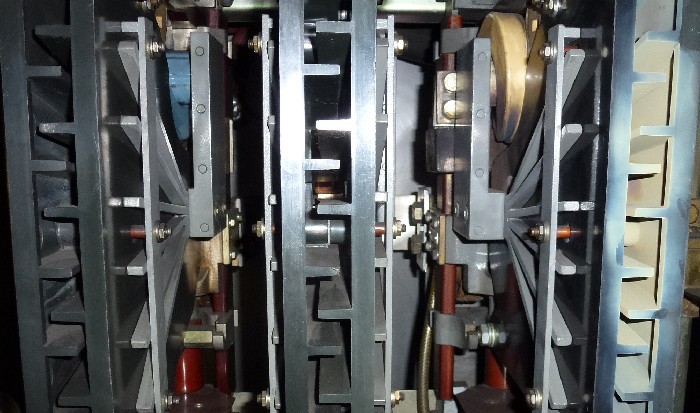

Daher wurden die einzelnen

Anzapfungen

des

Transformators

mit einem Schaltelement verbun-den. Dieses wurde vom Hersteller als

Schütz

bezeichnet. Es lohnt sich, daher, wenn wir etwas genauer hinsehen. Im Gegensatz zu den üblichen elektropneumatischen Hüpfern, wurden hier andere Bauteile verwendet. Diese wurden nicht mehr elektrisch, sondern nur noch mechanisch angesteuert. Diese Veränderung führte dazu, dass man von einer Schützensteuerung sprach.

Die Funktion für die Übertragung der

Spannung

war jedoch unverändert. Der Grund für den Wechsel war, dass man sich

gegenüber der

Hüpfersteuerung

weniger Störungen erhoffte.

Eine

Nockenwelle

steuerte die einzelnen

Ventile

der

Schütze

und schaltete diese so, dass die gewünschten

Verbindungen

erstellt wurden. Die Nocken auf der Welle verhinderten jedoch, dass

feindliche Schütze geschaltet werden konnten. Eine Lösung die bei

Verbrennungsmotoren angewendet wurde. Nur wurden hier an der Stelle von

Ventilen, die Schütze angesteuert. Jedoch war auch dieser Schütz nicht

schnell genug um die

Spannungen

ohne Unterbruch zu schalten.

Deren mittlere

Anzapfung wurde einer weiteren

Drosselspule

zugeführt. Das erfolgte so lange, bis letztlich nur noch die Leitung mit

der

Spannung

für die

Fahrmotoren

übrigblieb. Diese

Überschaltdrosselspulen

führten jedoch zu einem Gewicht, so dass die Einsparungen gering waren. Dank den Überschaltdrosselspulen war es möglich, die Fahrstufen ohne Unterbruch der Spannung zu schalten. Zudem konnte die mögliche Anzahl der Fahrstufen angepasst werden.

In der Folge wurde aus den zwölf

Anzapfungen

24

Fahrstufen

mit den entsprechenden

Spannungen

erzeugt. Gerade diese Reduk-tion der Schaltelemente, war eine Besonderheit

der SAAS, denn damit wurden deutlich weniger Anzapfungen benötigt, als bei

einem

Stufenschalter.

Nach der

Schützensteuerung,

beziehungsweise nach den

Drosselspulen,

wurde die

Spannung

mit unterschiedlicher Höhe den

Wendeschaltern

zugeführt. Diese stellten die notwendigen Schaltungen für die

Fahrrichtungen her. Für jede

Triebachse

war ein eigener Wendeschalter vorhanden. Daher konnte mit abheben der

Kontakte bei diesem Schalter eine Triebachse abgetrennt werden. Eine

Reduktion der

Zugkraft

war jedoch die Folge.

Die drei Wendeschalter eines

Drehgestells wurden mechanisch zusammengeschaltet. Dadurch

wurden diese Schalter pro Drehgestell nur mit einer Regelung versehen.

Fiel daher einer der drei

Wendeschalter

wegen einem Defekt aus, hatte die

Lokomotive nur noch die halbe

Leistung

zur Verfügung. In diesem Fall musste diese Regelung durch das Personal

ausgeschaltet und der Wendeschalter in der Mittelstellung blockiert

werden.

Da jedoch die beiden einer Achse zugeordneten Einheiten in Reihe geschaltet wurden, konnte bei jeder Triebachse nur die Abtrennung beider Motoren erfolgen.

Daher wurde in diesem Fall auch von sechs Zwillings-motoren

gesprochen. Wir befassen uns jedoch vorerst nur mit einem

Fahrmotor,

denn alle waren gleich aufgebaut. Es kamen fremdventilierte, sechspolige Reihenschluss-motoren mit Kompensations- und geshunteten Wende-polwicklungen zum Einbau. Bis zu diesem Punkt, galt die Einheitlichkeit auch für die beiden Baureihen.

Jedoch wurde die

zeitliche Differenz dazu genutzt, den Motoren andere Kennzahlen zu geben.

Daher müssen wir nun zwischen den Be 6/8 und den Ae 6/8 unterscheiden.

Begonnen wird natürlich mit den älteren Modellen. Jeder Motor hatte bei der Baureihe Be 6/8 eine Leistung von 386 PS erhalten. Bei einer maximalen Spannung von 398.5 Volt betrug der maximale Strom 890 Ampère.

Die Tourenzahl lag bei 1 180 Umdrehungen pro Minute. Wichtiger war

jedoch bei einer

Lokomotive die

Anfahrzugkraft.

Diese wurde für jeden Motor mit 27 kN angegeben. Während der Dauer einer

Stunde konnte jedoch noch eine

Zugkraft

von 19.9 kN abgerufen werden.

Da die vier

Lokomotiven der Baureihe Ae 6/8 einige Jahre später

ausgeliefert wurden, gab es Veränderungen. In der Folge sollten diese

Maschinen die gleichen Motoren bekommen. Das galt jedoch nur für deren

Aufbau, das Gewicht und die Abmessungen. Wegen den neuen

Fertigungsmethoden konnte nun aber eine höhere

Leistung

abgerufen werden. Daher müssen wir uns deren Leistungsdaten etwas genauer

ansehen.

Die Motoren waren in der Lage etwas höhere

Ströme

zu verkraften. Dadurch stieg die maximale

Anfahrzugkraft

auf 29 kN pro

Fahrmotor.

Bei einem einzelnen

Triebmotor

mag der Anstieg gering sein, aber auf die

Lokomotive hochgerechnet, bedeutete das eine Steigerung

um 24 kN. Mit einer Anfahrzugkraft von 348 kN war die Maschine sehr gut

bestückt worden. Mit Ausnahme der Doppellokomotiven und der Reihe

Re 6/6, sollte der Wert

nicht mehr so schnell erreicht werden.

Wenn wir uns aber die

Leistungsgrenze

ansehen, erkennen wir, dass es bei der dort verfügbaren

Zugkraft

kaum mehr Unterschiede gab. Hier konnte jeder

Fahrmotor

20.4 kN abgeben. Zur Reihe Be 6/8 war das eine Steigerung um 0.5 kN, oder

total um 6 kN. Dabei lag die massgebende Geschwindigkeit bei 54 km/h und

somit leicht über den älteren Modellen. Sie sehen, dass sich die höheren

Ströme

nur bei der

Anfahrzugkraft

auswirken konnten.

Aus diesem Grund wurden die Wendeschalter so aufgebaut, dass die Umschaltung der Fahrmotoren auf den elektrischen Bremsbetrieb möglich wurde.

Die nun umgeschalteten

Triebmotoren

wurden so gruppiert, dass sie durch eine Fremderregung be-gannen

elektrische Energie zu erzeugen. Daher wurden die Fahrmotoren ab dem Transfor-mator mit Wechselstrom aus der Fahrleitung fremd-erregt. Damit begannen die zwölf Motoren elek-trische Energie zu erzeugen.

Diese Energie wurde dann den im

Maschinenraum

montierten gusseisernen

Widerständen

zugeführt und dort in Wärme umgewandelt.

Diese

Widerstands-bremse

ermöglichte eine alleinige Talfahrt der

Lokomotive auf der

Bergstrecke

mit bis zu 27 ‰

Gefälle.

Die

Leistung

dieser elektrischen

Widerstandsbremse

konnte während der Fahrt mit Hilfe der

Schützensteuerung

geregelt werden. Dabei wurde mit den Schützen die Erregung der

Fahrmotoren

und so deren Leistung verändert. So konnte die

elektrische

Bremse in 13

Bremsstufen

reguliert werden. Es war also möglich, den

Bremsstrom

dem Gefälle der Strecke anzupassen und so die Geschwindigkeit zu

regulieren. Ein Punkt, der bei der Fahrt wichtig war.

Da die

elektrische

Bremse eine Fremderregung hatte, die ab dem

Transformator

erfolgte, konnte sie nur genutzt werden, wenn die

Spannung

in der

Fahrleitung

vorhanden war. Kam es jedoch zum Ausfall derselben, konnte mit der

Lokomotive nicht mehr elektrisch gebremst

werden. Auf der Talfahrt musste daher nach den Vorschriften auf dem

nächsten

Bahnhof

angehalten werden. Ein Punkt, der aber bei den meisten

Triebfahrzeugen

galt.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Um

die

Um

die  Die

Reihe Ae 6/8 wurde mit einer

Die

Reihe Ae 6/8 wurde mit einer

Um

dieses Problem zu bekämpfen, wurde nicht der

Um

dieses Problem zu bekämpfen, wurde nicht der

Die

von den

Die

von den

Jeder

Jeder

Damit

mit der

Damit

mit der