|

Traktionsstromkreis |

||||||

| Navigation durch das Thema | ||||||

|

Wenn wir nun zu dem Hauptstromkreis kommen,

dann beginnen die Unterschiede zwischen den einzelnen

Lokomotiven.

Zwei Varianten kamen in der Schweiz zum Einsatz. Die

EVU

RC und SBB hatten dabei Modelle, die für

Wechselstrom

ausgelegt wurden. Bei der BLS, SBB Cargo International und bei WRS kamen

jedoch Maschinen mit vier

Stromsystemen

zur Anwendung. Diese waren etwas aufwendiger und daher sehen wir uns diese

an.

Der Rest ist grundsätzlich gleich aufgebaut worden und wo es geringe Abweichungen von der Regel gab, werden wir diese ansehen. Das wird schon recht schnell der Fall sein,

denn nun müssen wir beginnen und dabei fängt auch hier alles bei der

Fahrleitung

an. Die in Europa verbauten Fahrleitungen führten vier unterschiedliche Spannungen. Dazu kam, dass diese für zwei unterschiedliche Breiten der Schleifleisten ausgelegt worden waren. Wenn wir dann noch die Beschaffenheit dazu

neh-men, wurde es eng. Mit anderen Worten, von den vier auf der

Lokomotive

benötigten Bügel wurden auch so viele benötigt. Mit der

Mehrsystemlokomo-tive

konnten also alle Netze mit eigener Kraft be-fahren werden. Bei den von einigen Gesellschaften

verlangten Ersatzbügel mussten jedoch Abstriche gemacht werden. Es gab

Lösungen, jedoch passten diese nicht und daher müssen wir uns diesen Teil

genauer ansehen. Beginnen wir bei den vier vorhanden

Spannungen,

denn diese wurden in Europa bei nahezu allen Ländern verwendet und bei

einigen Maschinen wurden wirklich alle vier Varianten auch im Betrieb

benötigt, so dass es kein unnötiger Bereich gab. Beginnen wir mit den möglichen Varianten

für die in der Schweiz eingesetzten Modelle. Damit das nicht zu

umfangreich wurde, blicken wir kurz auf eine Tabelle. Dabei war ein

spezieller Punkt zu erkennen, denn alle hier vorgestellten Modelle konnten

in allen Ländern benutzt werden.

Wechselstrom

gab es überall. Dort passten sogar die

Schleifleisten.

Das dies nicht ging, war den

Zugsicherungen

und den

Zulassungen

zu verdanken, denn die fehlten.

|

||||||

|

Land |

System |

Spannung |

Sonderfälle |

Bemerkungen |

||

|

NL |

Gleichstrom |

1,5 kV |

25 kV 50 Hz |

Neubaustrecken mit AC |

||

|

D |

Wechselstrom |

15 kV 16,7 Hz |

Keine |

|||

|

A |

Wechselstrom |

15 kV 16.7 Hz |

Keine | |||

|

CH |

Wechselstrom | 15 kV 16.7 Hz | 11 kV 16.7 Hz |

RhB Netz |

||

|

I |

|

3 kV |

25 kV 50 Hz |

Schnellfahrstrecken |

||

|

Diese vier

Spannungen

mussten mit

Stromabnehmern

auf das Fahrzeug übertragen werden. Dabei kamen vier identische Modelle

zur Anwendung. Die Unterschiede beschränkten sich auf die auf dem Bügel

montierten

Schleifleisten.

Beginen wir mit dem Bauteil und dabei hatten wir auf diesen

Lokomotiven

übliche Modelle erhalten. Es waren

Einholmstromabnehmer

des Herstellers, die sich aber bei der Funktion nicht unterschieden.

Wollte man dies jedoch, wurde mit Hilfe von

Druckluft

die Kraft dieser

Feder

aufgehoben. Die

Hubfeder

konnte die Kraft nun entfalten und der

Stromabnehmer

wurde gehoben. Das erfolgte so lange, bis er auf ein Hindernis traf, oder

durchgestreckt war. Spannend dabei war, dass nur bei den beiden Modellen, die in der Schweiz und in den Niederlanden eingesetzt wurden, eine Höhenbeschränkung vorhanden war. Sie war vorgeschrieben und in den

Niederlanden wurden kurze Abschnitte mit Schwung und ohne Senken des

Stromabnehmer

befahren. Dann durfte der Bügel nicht zu weit hochsteigen. In den nicht

erwähnten Ländern war diese Beschränkung nicht verlangt worden. Durch die beiden

Federn

konnte der in den einzelnen Vorschriften vorgegebene

Anpressdruck

leicht eingestellt werden. Obwohl der

Stromabnehmer

ein Gewicht von rund 700 Kilogramm hatte, konnte man ihn mit einem Finger

leicht anheben. Sie sehen, dass die Federn für einen optimalen Abgleich

gesorgt hatten und so die

Druckluft

alleine den notwenigen Unterschied ausmachte. Um den Bügel zu senken,

entfernte man einfach die Druckluft. Der Unterschied betraf die

Schleifleisten.

Bei allen

Stromabnehmern

wurden

Wippen

verwendet, die mit den Leisten nach den Normen und den seitlichen

Notlaufhörnern

versehen wurden. Somit können wir die Unterschiede sogar auf die

Schleifstücke

herunterbrechen. Es lohnt sich, wenn wir diese und in erster Linie die

Beschaffung genauer ansehen. Eine Tabelle soll und dabei helfen, denn es

war eine komplizierte Angelegenheit.

|

||||||

|

Panto 1 |

Panto 2 |

Panto 3 |

Panto 4 |

EVU Bahngesellschaft | ||

|

1‘450 (SBB) |

1‘450 (FS) |

1‘950 (NS) |

1‘950 (DB) |

BLS,

SBB Int., WRS |

||

|

Kohle |

Kupfer |

Kupfer |

Kohle |

|||

|

1‘450 (SBB) |

1‘950 (DB) |

RC |

||||

|

Kohle |

Kohle |

|||||

|

In der Tabelle erkennen wir die

Unterschiede. Die Modelle für

Wechselstrom

hatten die beiden inneren Bügel nicht erhalten. Bei diesen handelte es

sich um Lösungen für die Strecken, die mit

Gleichstrom

befahren wurden. Aus diesem Grund wurden die

Schleifstücke

bei diesen Ausführungen aus Kupfer erstellt. Die

Ströme

hätten mit

Kohle

nicht übertragen werden können. Um den Abrieb zu vermindern, waren diese

Schleifleisten

geschmiert worden.

Dabei gab es eine für Wechsel- und eine für

Die mit den breiten Schleifstücken versehenen Stromabnehmer drei und vier wurden nicht direkt mit der entsprechenden Dachleitung verbunden. Der Grund war, dass diese Stromabnehmer bei den Bahnen mit den schmalen Profilen zur Sicherheit geerdet werden mussten. Daher erfolgte der Anschluss über einen

zusätzlichen Schalter. Wurde er ein-geschaltet, wurden die beiden breiten

Stromabnehmer

von der

Dachleitung

getrennt. Es war jedoch keine

Erdung

der breiten

Stromabnehmer

vorhanden, da sie nur auf einen freien Anschluss geschaltet wurden. Sank

jedoch der erforderliche Abstand der

Isolation

der Stromabnehmer zur festen

Infrastruktur

unter den kritischen Wert, gab es keinen

Kurzschluss,

sondern es entlud sich im schlimmsten Fall nur die induzierte

Spannung

gegenüber der Erde. Damit waren die massgebenden Vorschriften einiger

Länder eingehalten worden. Um die umfangreichen

Dachleitungen vor den

Auswirkungen eines Blitzschlages zu schützen, war ein

Überspannungsableiter verbaut worden. Wichtiger war jedoch der

Spannungswandler. Dieser funktionierte nur bei

Wechselstrom

und er

erkannte das in der

Fahrleitung vorhandenen Netz. War dort die

Spannung zu

hoch, wurde verhindert, dass der Schalter geschlossen werden konnte. Wir

jedoch haben nun zwei Strompfade erhalten.

Parallel zu

diesem war noch ein

Erdungsschalter

für Arbeiten an der

Hochspannung

vorhanden. Es waren somit die bei

Wechselstrom

üblichen Schaltungen

vorhanden und das war nur hier wichtig. Beim Hauptschalter des Strompfades für Wechselstrom handel-te es sich um einen im Maschinenraum eingebauten Vakuum-hauptschalter. Diese Hauptschalter hatten sich in den vergan-genen Jahren beim Bau von Lokomotiven für diese Strom-systeme durchgesetzt. Die waren sehr zuverlässig und funktionierten und dank dem

Vakuum kein

Lichtbogen

bei den Schaltungen entstehen konn-te. Zudem waren sie leichter, als die

vergleichbaren Modelle mit

Druckluft. Druckluft wurde auch hier benötigt, denn diese führte die Schaltung aus. Wichtig war das bei der Inbetriebnahme ohne Druckluft.

Jedoch sprang in diesem Bereich bei zu geringem Vorrat in den

Hauptluftbehältern der

Hilfsluftkompressor ein, so dass sich

daraus kein Problem ergeben konnte. Die nun geschaltete

Spannung musste

jedoch dem nächsten Bauteil zugeführt werden und das war ein schlichtes

Kabel, denn die Spannung musste nun unter das Fahrzeug geleitet werden. Der verbaute

Transformator

war sowohl für die

Frequenz

von 16.7

Hertz, als auch für 50 Hertz ausgelegt worden. Dabei

hatte man die

Spannung aus der

Fahrleitung

nur an der

Primärspule

des

Transformators angeschlossen. Diese

Wicklung verfügte über keine

Anzapfungen. Das von den beiden Spannungen in der

Spule induzierte

Magnetfeld unterschied sich. Auch wenn die Modelle der

EVU RC und SBB nur

eine Spannung benötigten, der Transformator blieb gleich.

Dabei war

der magnetische Fluss bei Bahnen mit einer

Frequenz

von 16.7

Hertz spürbar

geringer. Das hatte Auswirkungen auf die

Leistung, die sich aber

betrieblich nicht gross auswirken sollte, denn das wird sich bei den

Sekundärspulen zeigen. Durch den Eisenkern wurde ein Magnetfeld erzeugt, dass in den vier sekundären Spulen die gewünschte Spannung erzeugte. Da

diese jedoch wegen den in den

Fahrleitungen unterschiedlichen

Spannungen

nicht ohne eine zusätzliche Schaltung verwendet werden konnten, müssen wir

uns die sekundären

Wicklungen genauer ansehen. Dabei können wir uns auf

eine davon beschränken, denn sie waren identisch aufgebaut worden. Dabei hatte jede

Sekundärspule neben den beiden

Endanschlüssen für 15 000

Volt

auch eine

Anzapfung erhalten, die bei

25 000 Volt benutzt wurde. Durch die von der Steuerung gewählte

entsprechende Schaltung entstand nun eine

Spannung, die sich beim Wert

nicht mehr unterschied, die jedoch noch über zwei unterschiedliche

Frequenzen verfügte. Damit wir wissen, mit was wir arbeiten, muss erwähnt

werden, dass es 1 500 Volt waren. Die

Wechselspannung vom

Transformator wurde ohne

weitere Aufbereitung zum ersten Bauteil des

Umrichters

geführt. Dabei

handelte es sich um einen mit

IGBT-Transistoren aufgebauten

Stromrichter.

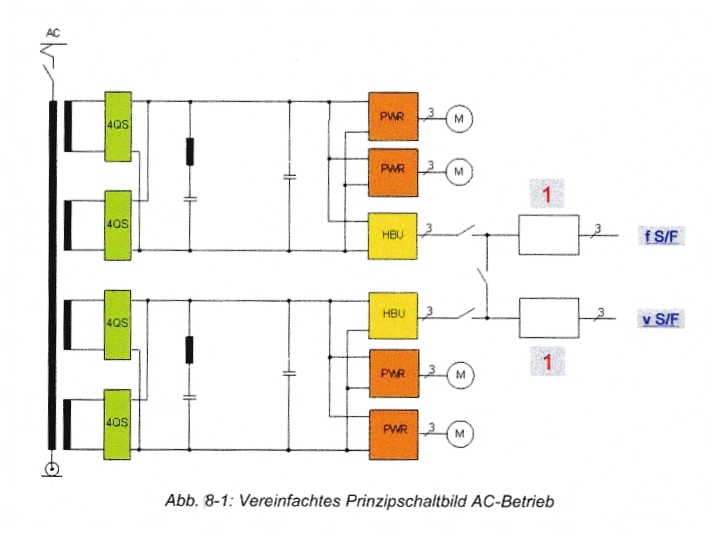

Diese waren in der Anordnung 4QS geschaltet worden. Für uns wichtig ist

jedoch nur, dass wir einen

Gleichstrom

mit einer

Spannung von 1 500

Volt

erhalten haben. Und damit kommen wir zum Strompfad bei Gleichstrom.

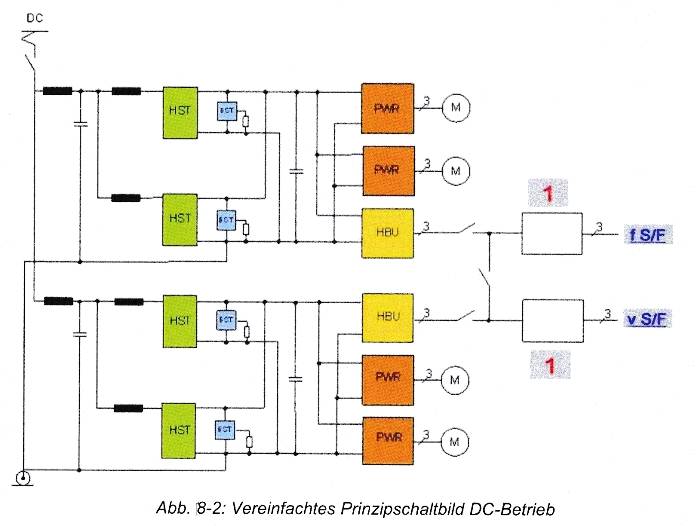

Dabei konnte auch hier ein mit einem

Vakuum arbeitendes Modell

verwendet werden. Selbstverständlich war auch hier ein

Erdungs-schalter zum

Erden der entsprechenden Anlage vorhanden. Damit haben wir den Teil

bereits kennen gelernt. Die Gleichspannungen unterschiedlicher Höhe wurden zuerst in einem Netzfilter behandelt und wurden danach ohne weitere Aufbereitung zu den Zwischenkreisen geführt. Verkehrte die

Lokomotive

unter 1500

Volt

waren die vier

Zwischenkreise parallel angeschlossen

worden. Bei der doppelten

Spannung erfolgte das bei den

Drehgestellen

jedoch in Serie. Wir sind nun mit den beiden Hauptstromkreisen an einem

Punkt ange-langt. Bevor wir uns dem Fahrmotorstromkreis zuwenden, ein paar Hinweise zu den hier verfügbaren Leistungen. Bei Fahrten mit Wechselstrom war bei einer Frequenz von 50 Hertz theoretisch eine höhere Leistung als im Datenblatt vorhanden. Da das jedoch betrieblich keinen

Einfluss hatte, wurde diese nicht genutzt. Daher galten überall die

gleichen Werte bei Fahrten mit Wechselspannung, denn das war kein Problem

mehr. Grösser waren die Schwierigkeiten beim Fahrten mit

Gleichstrom. Hier musste ein sehr grosser

Strom aus der

Fahrleitung

bezogen werden. Dieser war jedoch auch durch die Fahrleitung beschränkt

worden. Daher galten bei diesen Systemen andere Werte. Bei 3000

Volt

war

daher noch eine

Leistung von 6000 kW vorhanden. Mit der halben

Spannung

bei Anlagen mit 1500 Volt verringerte sich auch die installierte Leistung

auf 3000 kW.

Dazu war der Antriebsstromrichter vorhanden. Auch hier waren

IGBT-Transistoren verbaut worden. Diese waren nun so geschaltet worden,

dass ein

Drehstrom

entstand, der sowohl in der

Spannung, als auch bei der

Frequenz verändert werden konnte. Die vier Fahrmotoren waren als Drehstrommotoren kon-struiert worden. Die hier verwendeten Asynchronmotoren waren sehr gut für den Betrieb bei Eisenbahnen geeignet und konnten auch im Stillstand mit voller Leistung be-trieben werden. Jeder

Fahrmotor

konnte dabei eine

maximale

Anfahrzug-kraft von 75 kN erzeugen. Für die

Lokomotive

hochge-rechnet ergab das bei allen vorhandenen

Stromsystemen eine

Anfahrzugkraft von 300 kN. Unterschiede gab es jedoch bei der betrieblich

wichtigen

Leistungsgrenze

und bei der verfügbaren Endzugkraft. Wir

beginnen mit den Systemen für

Gleichstrom. Wurde mit einer

Fahrleitungsspannung von 1500

Volt

gefahren, waren die geringsten Werte

vorhanden. Die Grenze lag bei 50 km/h. Da die

Höchstgeschwindigkeit bei

Gleichspannung auf 160 km/h begrenzt war, konnte noch eine Endzugkraft von 75

kN abgerufen werden. Bei Fahrten mit einer

Spannung von 3000

Volt

Gleichstrom in der

Fahrleitung

und bei

Wechselstrom

wurde die

Leistungsgrenze

bei 84 km/h erreicht. Die Endzugkraft bei 160 km/h betrug

140 kN. Bei Wechselstrom war bei 200 km/h ein Wert von 110 kN vorhanden.

Der geringere Wert bei

Wechselspannung war alleine wegen der höheren

Geschwindigkeit entstanden. Damit waren eigentlich nur bei 1500 Volt

spürbare Beschränkungen vorhanden.

Dadurch arbeiteten die Fahrmotoren nun als Generatoren und gaben Leistung ab. Diesen Effekt nutzte man zur elektrischen Bremsung der Lokomotive. Dabei wurden auch die

Stromrichter gekippt und die

Leistung

mit einer

Bremskraft von bis zu 240 kN an die

Fahrleitung

abgegeben. Da diese elektrische

Nutzstrombremse

nur bei

Wechsel-strom

ohne Einschränkungen funktionierte, müssen wir den Betrieb

unter

So lange die

Fahrleitung

die

Spannung aufnehmen konnte,

wurde die

elektrische

Bremse

nach dem gleichen Prinzip benutzt. War das jedoch nicht

der Fall, konnte die

Lei-stung

nicht abgegeben werden und die

Bremse fiel

aus. Um das zu verhindern wurden zusätzliche Bremswider-stände verbaut. Diese nahmen die Leistung anteilsmässig auf und wandelten die Energie in Wärme um. Dabei konnte die komplette

Leistung

mit

der

Widerstandsbremse aufgenommen werden. Hier lag auch der Grund für die

Beschränkung der

Bremskraft bei

Um den Traktionsteil zu beenden, müssen wir die

Modelle für

Wechselstrom

ansehen. Diese wurden auch mit 11 000

Volt

und

16.7

Hertz eingesetzt. Die

Spannung wurde nicht anders geschaltet. Das

hatte Auswirkungen auf den

Zwischenkreis, der nicht die volle

Leistung

erbringen konnte. Das hatte zur Folge, dass eine etwas geringere Leistung

für dieses Netz vorhanden war. Das war jedoch nicht so schlimm, da sie

immer noch ausreichte und sich die

Anfahrzugkraft

nicht änderte.

|

||||||

| Letzte |

Navigation durch das Thema |

Nächste | ||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | |||

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

||||||

Wer

sich nur für die für

Wer

sich nur für die für

Gehoben

wurden diese Bügel mit Hilfe von zwei

Gehoben

wurden diese Bügel mit Hilfe von zwei

Wir

haben nun die

Wir

haben nun die

Beginnen wir die weitere Betrachtung des

Hauptstromkreises mit dem Pfad, der für

Beginnen wir die weitere Betrachtung des

Hauptstromkreises mit dem Pfad, der für

Mit den an den

Mit den an den  Wurde die

Wurde die

Unsere weitere Betrachtung beginnt beim

Unsere weitere Betrachtung beginnt beim  Eine Eigenschaft der

Eine Eigenschaft der