|

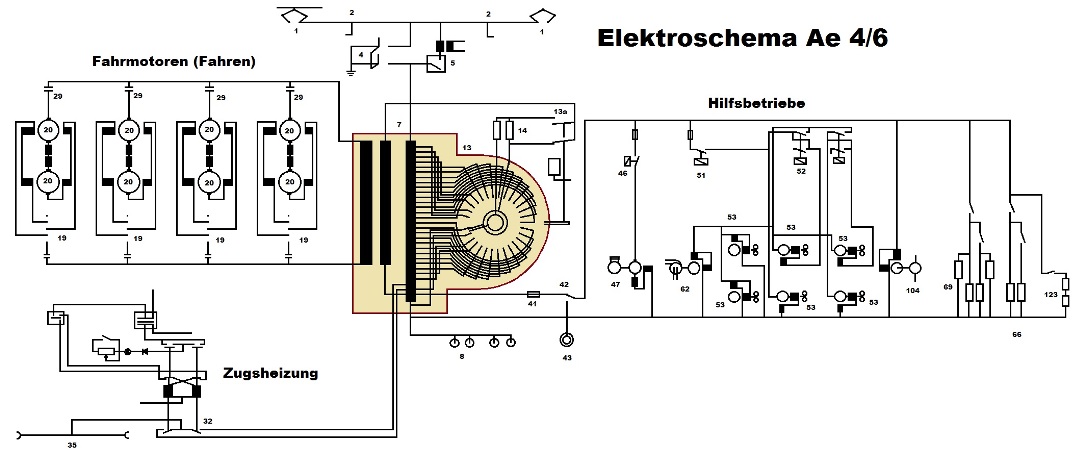

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Ausgelegt wurde die

Lokomotive

für eine

Fahrleitungsspannung

von 15 000

Volt

Wechselstrom

mit einer

Frequenz

von 16 2/3

Hertz.

Gerade hier waren keine Änderungen zu erwarten, denn das System

funktionierte gut und an den Grenzen waren zu jener Zeit teilweise gar

keine anderen Systeme vorhanden. So lohnte es sich nicht, mehrere

Stromsysteme

zu verwirklichen. Ein Vorteil, denn so konnte Gewicht gespart werden.

Dieses war dank einfacherer Bauweise gegenüber den vorherigen

Versionen um 250 kg leichter ausge-fallen. Damit konnte bereits auf dem

Dach eine hal-be Tonne eingespart werden. Ein wichtiger Punkt, bei der

Reduktion des Gewichtes. Die Schleifstücke der Lokomotive waren 1 320 mm breit und wurden mit zwei Schleifleisten und dem gemeinsamen Notlaufhorn ausgerüstet. Damit wur-de es erstmals möglich mit nur einem gehobenen Stromabnehmer zu fahren.

Eine Neuerung, die nach dieser Baureihe grund-sätzlich eingeführt

wurde und die für den

Stromab-nehmer

der Reihe Ae 4/6 sprach. Es war jedoch nicht frei wählbar, welcher Bügel

gehoben wird.

Die beiden

Stromabnehmer

wurden nicht mit den gleichen

Schleifleisten ausgerüstet. Man musste

hier eine Vorgabe der Schweizerischen Bundesbahnen SBB berücksichtigen.

Für den Betrieb im Winter mit Raureif und Eisbildung wurden die bisherigen

Modelle aus Aluminium verwendet. Im Sommer wurde mit dem anderen

Stromabnehmer gefahren, der Leisten aus

Kohle

erhalten hatte. Noch sollten diese im Winter nicht benutzt werden.

Um einen

Stromabnehmer

zu heben, musste mit Hilfe von

Druckluft

die Kraft der

Senkfeder

aufgehoben werden. Dadurch wurde es der ebenfalls vorhandenen

Hubfeder

möglich, den Bügel zu heben. Dank den beiden

Federn

war es leicht möglich, den Anpressdruck des Stromabnehmers optimal

einzustellen und so einen guten Kontakt zu ermöglichen. Dieser

Anpressdruck betrug wenige Kilogramm, so dass der Bügel mit einem Finger

gehoben werden konnte.

Eine Neuerung war die bei diesem

Stromabnehmer

vorhandene Höhenbegrenzung. Diese verhinderte, wenn der Stromabnehmer

nicht unter dem

Fahrdraht

gehoben wurde, dass er sich durchstrecken konnte. Das war zwar ein selten

vorkommendes Problem, verhinderte aber bei

Entgleisungen

des Stromabnehmers, dass dieser in zu grosser Höhe zusätzliche Schäden an

der

Fahrleitung

anrichten konnte. So sollte das Tragseil geschont werden.

Wollte man den

Stromabnehmer

wieder senken, wurde einfach die

Druckluft

entfernt. Dadurch entstand ein kurzer Unterdruck, so dass der Bügel vom

Fahrdraht

wegerissen wurde. Anschliessend besorgte die Kraft der

Senkfeder,

die nun wieder überwiegte, dass der Stromabnehmer langsam gesenkt wurde

und anschliessend in den dazu vorgesehenen Auflagen liegen blieb. Es

konnte somit nicht durch den Fahrtwind gehoben werden.

Die beiden

Stromabnehmer

waren mit einer

Dachleitung

aus Kupfer mit einander verbunden worden. So gelangte die

Spannung

der

Fahrleitung

unabhängig vom gehobenen Stromabnehmer zum

Hauptschalter

der

Lokomotive.

Diese Dachleitung konnte an mehreren Stellen getrennt werden, so dass

defekte Bauteile leicht von der elektrischen Ausrüstung getrennt werden

konnten. Zudem wurde es so möglich Teile des Daches abzuheben.

Bevor wir zum

Hauptschalter

kommen, müssen wir den auf dem Dach montierten

Erdungsschalter

betrachten. Dieser diente dazu, die Ausrüstung der

Lokomotive

mit der Erde zu verbinden. Das galt gleichermassen für die

Stromabnehmer,

als auch für den

Transformator.

Daher war der Schalter so ausgelegt worden, dass er die Ausrüstung vor und

nach dem Hauptschalter mit dem Dach der Lokomotive und somit mit der Erde

verband.

Dieser

Drucklufthauptschalter

hatte gegenüber den älteren

Ölhauptschaltern

viele Vorteile. Bei den Maschinen der Reihe Ae 4/6 war klar das geringere

Ge-wicht ausschlaggebend. Aber auch die Fähigkeit

Kurzschlüsse

sicher zu schalten, war ein grosser Vorteil. Da jedoch Druckluft zum Löschen des Lichtbogens benötigt wurde, konnte er nur bei genügend Druckluft ausgeschaltet werden. Erfolgte dies jedoch bei zu geringem Vorrat, konnte der Hauptschalter beschädigt werden.

Eine

Niederdruckblockierung

sollte daher diese Schaltung verhindern, was je-doch dazu führte, dass in

diesem Moment nur das

Unterwerk

die

Lokomotive

ausschalten konnte. Ein Vorfall, der jedoch selten eintreten sollte. Vom Hauptschalter wurde die Spannung mit einer weiteren Dachleitung zum mitten in der Lokomotive montierten Transformator geführt. Dieser hatte das grösste Gewicht und musste daher möglichst in der Mitte montiert werden.

Zudem musste dieser für eine hohe

Leistung

ausgelegt werden. Das waren alles Punkte, die gegen eine Reduktion einer

Laufachse

sprachen. Damit man den Platz hatte, wurde in diesem Bereich das Dach

erhöht.

Das Problem mit der Grösse war mit den Veränderungen beim Dach

noch einfach zu lösen, führte jedoch wegen dem sonst flachen Dach zu einem

komischen Buckel. Um die Wert beim Luftwiderstand zu verbessern, wurde die

Erhöhung abgeschrägt ausgeführt, so dass eine elegante Form entstand.

Jedoch konnte nur so das flache Dach bei der Baureihe Ae 4/6 verwirklicht

werden. Ein Umstand, der hier wirklich deutlich ins Bild fiel.

Notgedrungen wurde ein vergleichbares Metall gesucht. Dieses fand

man beim elektrisch ebenfalls gut leitenden Aluminium. Jedoch waren die

Festigkeit und die Werte nicht so gut. Daher ver-suchte man, wo es nur

ging Kupfer zu verwenden.

Dadurch konnte schon einmal Gewicht eingespart werden. Jedoch

reichte der Werkstoff alleine nicht aus und so musste auch an anderen

Orten Gewicht gespart werden. Schon bei den

Lokomotiven

der Baureihe

Ae 8/14

hatte man diese Lösung angewendet und sie hatte sich bewährt. Da man damit

wertvolles Kupfer sparen konnte, wurde diese Lösung gewählt. Es macht

jedoch bei uns die Betrachtung etwas komplizierter.

Auch wenn wir hier von einem

Transformator

sprechen, grundsätzlich gesehen waren es zwei Transformtoren, die im

gleichen Gehäuse platziert wurden. Diese Lösung mit zwei Trans-formatoren

würde einige Jahrzehnte später beim Bau der Baureihe

Re 6/6

auch optisch erkenn-bar. Hier war ein gemeinsames Gehäuse vorhanden und so

sprach man von

Spulen

und nicht von Transformatoren. Ein wichtiger Punkt bei der nun folgenden

Definition. Die Spannung der Fahrleitung wurde ohne weitere Schaltungen der Regulierwicklung zugeführt. Diese Wicklung bildete in sich gesehen einen eigenen Transformator, der in der Sparschaltung eines Autotransformators ausgeführt wurde.

Daher besass diese

Spule

mehrere

Anzapfungen,

die zu den jeweiligen Verbrauchern geführt wur-den. Welche der Anzapfung

zu welchem Verbraucher gehörte, werden wir später genauer be-trachten.

Damit ein geschlossener

Stromkreis

entstehen konnte, wurde die

Spule

schliesslich mit dem Gehäuse verbunden. Dieser Anschluss war über den

Rahmen und die vier unterschiedlich langen

Erdungsbürsten

mit den

Schienen

verbunden worden. Dadurch entständen ein geschlossener Stromkreis und der

fliessende

Strom

konnte

Leistung

übertragen. Damit war das einfache und grundlegende Prinzip der

Transformation vorhanden.

Dabei konnten für die

Fahrmotoren

die unterschiedlichen

Spannungen

abgegriffen werden. Jedoch waren diese mit bis zu 15 000

Volt

für die Motoren schlicht noch zu hoch. Vorerst können wir dies jedoch

ignorieren. Der Stufenschalter für die Lokomotive der Baureihe Ae 4/6 wurde von der BBC in Münchenstein entwickelt und war als Stufenwähler mit 26 Fahrstufen ausgeführt wor-den.

Dieser Wähler war zusammen mit den

Spulen

des

Trans-formators

im gleichen Gehäuse eingebaut worden. Da-durch wurden zwar gefährliche

Spannungen

geschaltet, jedoch konnte die Menge des benötigten Metalls deutlich

reduziert werden. Daher erfolgte hier eine grosse Ge-wichtsminderung.

In seiner als Kreisbahn ausgeführten Bauweise konnte der

Stufenwähler

die entsprechenden

Anzapfungen

zu den

Fahrmotoren

schalten. Gegenüber den älteren Modellen hatte dieser

Stufenschalter

zwei deutlich Neuerungen erhalten. So wurde er mit Hochspannung betrieben

und er erlaubte eine schnellere Schaltfolge. Gegenüber den vorhandenen

Lokomotiven

der Baureihe

Ae 8/14 wurde der

Wähler rund doppelt so schnell.

Trotz der schnellen Schaltfolge, war der

Stufenwähler

immer noch zu langsam um eine unterbruchsfreie Versorgung zu ermöglichen.

Daher wurden die Kontakte des

Stufenschalters

einerseits den

Lastschaltern

zugeführt und andererseits an den beiden

Überschaltwiderständen

angeschlossen. Bei der Schaltung einer

Fahrstufe

wurde daher die neue Stufe immer zuerst über den

Widerstand

versorgt und anschliessen die Schaltung endgültig ausgeführt.

Zudem

sollten die

Fahrmotoren

zur Sicherheit elektrisch nicht mit der Hoch-spannung verbunden sein.

Daher wurde die

Spannung

für die Motoren von den

Lastschaltern

wieder zum

Transformator

geführt. In der nun angeschlossenen zweiten Wicklung des Transformators waren keine zusätzlichen Anzapfungen mehr vorhanden. Sie wurde in den Schemen der Baureihe Ae 4/6 als Primärspule bezeichnet.

Daher wurde die erste

Wicklung

im

Stromkreis

auch als Regulierwicklung bezeichnet. Wie bei der zuvor vorgestellten

Wicklung wurde diese

Spule

mit der Erde verbunden. Damit war auch hier ein geschlossener Kreislauf

vorhan-den und es konnte ein elektrischer

Strom

fliessen. Die zweite Spule dieses zweiten Transformators, wurde als Sekundärwicklung bezeichnet. Sie ermöglichte die galvanische Trennung der Fahrmotoren, da sie weder mit den anderen Spulen noch mit der Erde verbunden war.

Durch die geänderte Anzahl Windungen, wurde an den beiden

Anzapfungen

dieser

Wicklung

geringere Werte abgenommen. Die

Spannung

für die Motoren lag dabei bei Werten zwischen 55 und 950

Volt. Um die Drehrichtung der Fahrmotoren und damit die Fahrrichtung der Loko-motive zu ändern, wurden Wendeschalter benötigt. Jeweils ein Wendeschalter wurde für zwei Fahrmotoren einer Triebachse benötigt.

Dabei wurden die beiden

Fahrmotoren

in Serie an den

Wendeschaltern

angeschlossen. Neben der Umstellung der Fahrrichtung, erfolgte hier auch

die Umgruppierung der Fahrmotoren für den elektrischen Bremsbetrieb. Die Wendeschalter waren elektropneumatisch angetrieben worden. So konn-ten sie auch von einer zweiten Lokomotive aus beeinflusst werden. Zudem wurden hier auch die Abtrennung vorgenommen, wenn ein Fahrmotor einen Defekt hatte.

Dabei wurde die Luftzufuhr unterbrochen und der

Wendeschalter

in die neutrale Stellung verbracht. Damit war der

Stromkreis

unterbrochen und eine Umstellung des Wendeschalters konnte auch nicht mehr

erfolgen.

Bei den Gehäusen gab es jedoch je nach verfügbarem Material solche

aus Stahlguss, oder solche aus ge-schweisstem Stahlblech. So gab es zwar

optische, aber keine technischen Unterschiede. Daher können wir uns auf

einen Motor beschränken. Da jede Triebachse zwei Motoren erhalten hatte, musste der Durchgang durch den Maschinenraum in der Mitte angeordnet werden. Lediglich im Bereich des Transformators musste dieser zur Seite verschoben werden.

Jedoch war mit dieser Lösung eine ausgeglichene Rad-last bei den

Achsen

möglich geworden. Die

Lokomotive

stand daher im Gegensatz zur Baureihe Ae 4/7

mit einseitigem

Antrieb

nicht schief auf den

Geleisen.

Es kamen kompensierte

Seriemotoren

mit separatem Wendepolfeld zum Einbau. Diese hatten sich in den Jahren

vorher bestens bewährt und gehörten zum Standard von elektrischen

Lokomotiven

für

Wechselstrom.

Im Lauf der Jahre wurden diese

Wechselstrommotoren

jedoch so klein, dass man diese Lösung wählen konnte. Kleinere Motoren

bedeutete natürlich auch geringeres Gewicht. So konnten letztlich die

Leistungen

der Lokomotiven erhöht werden.

Die ohmschen Wendepolshunts zu den

Fahrmotoren

wurden bei den ersten vier Maschinen noch aussen unter der Längswand

montiert. Sie wurden durch ein Gitter vor mechanischen Beschädigungen

geschützt und durch den Fahrtwind gekühlt. Bei den restlichen Maschinen

wurden sie, wegen den Erfahrungen mit den ersten vier

Lokomotiven

jedoch im

Maschinenraum

platziert, so dass es auch hier zu sichtbaren Unterschieden kam.

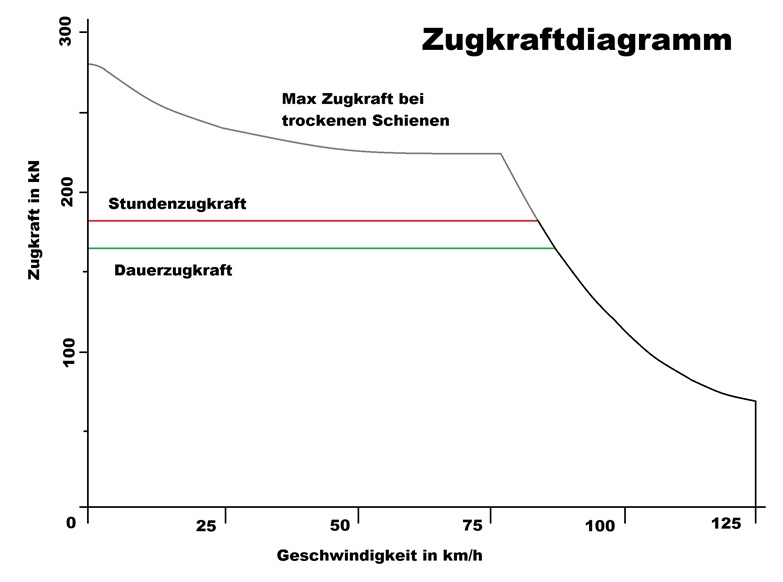

Die maximale Anfahrzugkraft lag bei der Baureihe Ae 4/6 bei rund 218 kN und sie konnte während längerer Zeit aufgebaut werden.

Während der massgebenden

Stundenleistung

wurde die

Zugkraft

mit 173 kN angegeben. Erreicht wurde diese bei einer Geschwindigkeit von

85 km/h. Die bewährte Schaltung der elektrischen Bremse nach Behn-Eschenburg wurde bei der Baureihe Ae 4/6 nicht mehr verwendet. Man wählte hier eine neuartige Er-regermotor-Schaltung. Bei dieser Schaltung funktionierte der linke Fahr-motor eins als Erreger für die drei übrigen Fahr-motorgruppen.

Der rechte

Fahrmotor

eins drehte im Bremsbetrieb leer mit. Vereinfacht kann man sagen, dass die

erste

Achse

der Erregergenerator für die restlichen Achsen war.

Diese Bremsschaltung funktionierte aber nur, wenn alle

Fahrmotorgruppen betriebsbereit waren. Fiel einer der acht

Fahrmotoren

aus, war auch keine

elektrische

Bremse

vorhanden. Die Ausnahme bildete hier natürlich der Fahrmotor eins rechts,

der bei der elektrischen Bremse nicht benötigt wurde. Diese Schaltung

brachte einen wesentlich verbesserten Leistungsfaktor, bot aber weiterhin

die Stabilität der Schaltung nach Behn-Eschenburg.

Die Feldwicklung des Erregermotors wurde für dessen Erregung aus

einem eigenen

Transformator

gespeist. Die im

Rotor

erzeugte

Spannung

erregte anschliessend die restlichen

Fahrmotoren.

Die von diesem erzeugte elektrische Energie wurde über den normalen

Strompfad zum Transformator und anschliessend in die

Fahrleitung

abgegeben. Daher hatte die Lokomotive eine elektrische

Nutzstrombremse

hoher

Leistung erhalten.

Da die elektrisch erzeugte

Bremskraft

der Reihe Ae 4/6 beträchtlich höher war, als bei früheren Schaltungen,

musste dafür gesorgt werden, dass sich elektrische und pneumatische

Bremse

nicht überlagern konnten. Das hätte zum Blockieren und gleiten von

Radsätzen

geführt. Deshalb wurde durch die Steuerung sobald der Druck in den

Bremszylindern

der

Triebachsen

einen Wert von 1.2

bar

überstieg, die

elektrische

Bremse

ausgeschaltet.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Auf

das Fahrzeug übertragen wurde die

Auf

das Fahrzeug übertragen wurde die

Neu

war auch der

Neu

war auch der

Jedoch

kommen wir nun zum

Jedoch

kommen wir nun zum

Die

nun vorhandene

Die

nun vorhandene  Bei

der Baureihe Ae 4/6 wurden nicht weniger als acht

Bei

der Baureihe Ae 4/6 wurden nicht weniger als acht

Jeder

Motor hatte während der Dauer einer Stunde eine

Jeder

Motor hatte während der Dauer einer Stunde eine