|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Waren bisher sämtliche Fahrzeuge der Baureihe Fe 4/4

identisch aufgebaut worden, galt das bei der elektrischen Ausrüstung nicht

mehr. Da das Fahrzeug mit der Nummer 18 561 von der Maschinenfabrik

Oerlikon MFO ausgerüstet wurde, gab es Unterschiede. Dieses spezielle

Fahrzeug werde ich in einem eigenen Kapitel genauer vorstellen, hier

sollen die anderen Modelle behandelt werden. Sofern Sie gleich zur Nummer

18 561 wechseln wollen, klicken Sie

hier. Der

Triebwagen

wurde für eine

Spannung

von 15 000

Volt

und eine

Frequenz

von 16 2/3

Hertz

ausgelegt. Die Schweizerischen Bundesbahnen SBB besassen damals zwar noch

zwei unterschiedliche Systeme, jedoch war bereits klar, dass sich diese

Situation ändern wird. Die Zukunft sollte dem einphasigen

Wechselstrom

gehören, denn dieser wurde auf den Strecken der

Staatsbahnen

nun auch im Bereich der Städte montiert.

Sie sehen, dass auch in diesen Punkten grosser Einfluss

vom Besteller genom-men wurde. Wenn man jedoch bedenkt, dass ein gesenkter

Stromabnehmer

eine grosse Fläche benötigt, war das verständlich. Gehoben wurde dieser Scherenstromabnehmer mit der Hilfe von Federn. Dabei wurde mit Druckluft die Kraft der Senkfeder aufgehoben. So konnte nun die Hubfeder ihre Kraft entfalten. Der Bügel hob sich nun bis er auf einen

Widerstand,

wie zum Beispiel den

Fahrdraht

traf. Fehlte dieser jedoch, wurde der Hebevorgang erst beendet, wenn der

Bügel komplett durchgestreckt war. Somit war keine Begrenzung vorhanden. Ausgenommen wenn der Bügel durchgestreckt war, konnte

er mit der

Druckluft

wieder gesenkt werden. Dazu wurde diese aus dem

Zylinder

entlassen und die

Senkfeder

überwiegte die Kraft der

Hubfeder.

Der Bügel wurde nun vom

Fahrdraht

abgezogen und so auf die

Widerlager

abgesenkt. Dort verblieb er, weil die Senkfeder ihn auf diese Auflagen

drückte. Auch der Fahrtwind reichte nicht aus, um den Bügel zu heben. Den Kontakt mit der

Fahrleitung

stellte ein

Schleifstück

her. Dieses bestand aus Aluminium und bildete gleichzeitig auch die beiden

Notlaufhörner.

Bei der Fahrleitung, die von den Schweizerischen Bundesbahnen SBB verbaut

wurde, war diese

Schleifleiste maximal 1 320 mm breit ausgeführt

worden. Wir haben deshalb zwei damals übliche

Stromabnehmer

auf dem

Triebwagen

erhalten, was auch nicht überraschend war.

Dabei musste jedoch vermehrt mit Unterbrüchen gerechnet

werden. Das war aber bei allen Fahrzeugen so, denn noch waren die heute

bekannten dop-pelten

Schleifleisten eine teure

Sonderanfertigung. Verbunden wurden die Stromabnehmer unter sich und mit der weiteren Aus-rüstung über eine Dachleitung. Diese Dachleitung nahm eine Seite des Daches in Anspruch und besass die üblichen Trennmesser. Damit konnte sie unterbrochen werden, was wichtig war,

wenn es zu einem Defekt gekommen war. Speziell war hier jedoch die

Abzweigung, die in der

Dachleitung

eingebaut wurde, weil die weitere Ausrüstung auf der gegenüber liegenden

Seite eingebaut wurde. Dank der einseitig auf dem Dach geführten Leitung, waren die Trennmesser aus dem Innenraum zugänglich und die Abtrennungen konnten leicht ausge-führt werden. Dabei wurde die

Schiene

aus Kupfer auf

Isolatoren

abgestützt und sie konnte im Unterhalt gelöst werden. Zu den

Stromabnehmer

wurde sie zu dem mit Litzen verbunden. So war ein guter Kontakt vorhanden,

der dafür sorgte, dass die Verluste in der

Dachleitung

nicht sehr gross waren. An der

Dachleitung

wurden schliesslich der

Hauptschalter

und der

Erdungsschalter

angeschlossen. Dabei konnte der Erdungsschalter vom Innenraum her bedient

werden und er wurde mit einer

Blitzschutzspule ergänzt. Diese sollte einen Blitzschlag über die

Kontakte des Erdungsschalter abführen und so die elektrische Ausrüstung

vor so einem Ereignis schützen. Bei geschlossenem Erdungsschalter war

jedoch die ganze Anlage mit der Erde verbunden.

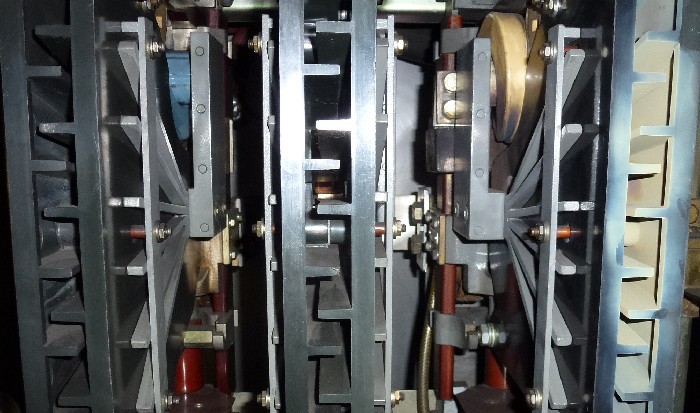

Die Kontakte bei diesem

Hauptschalter

wurden mit Hilfe von

Druckluft

geschlossen und geöffnet. Der Name für den Hauptschalter kam vom Ölbad,

das den Abreisfunke beim Ausschalten desselben löschte. So wurde ein zu

grosser Abbrand an den Kontakten verhindert. Auch wenn es ein gut funktionierendes Modell war, gab es immer wieder Probleme mit diesen Modellen. So wurde bei zu hohen Strömen das Öl unzulässig erwärmt, was dazu führte, dass der Hauptschalter explodieren konnte. Dieses Problem wurde mit der

Kurzschlussblockierung

ein-gedämmt, konnte jedoch nicht restlos verhindert werden. Zudem leckten

auch die Gehäuse, so dass die Kontakte plötzlich frei lagen, was auch

nicht gut war. Bei einer Explosion wurde das Gehäuse zerrissen und das Öl lief auf den Boden des Triebwagens. Damit es dort nicht zu grosse Probleme gab, wurde es abgeleitet. Dazu war im Boden des Hochspannungsraumes ein Ablaufrohr vorhanden. Darüber sollte das

Öl

von Boden aus dem Fahrzeug geleitet werden. In der Folge gelangte dieses

in das

Schotterbett.

In Sachen Umweltschutz nahm man es damals scheinbar noch nicht so genau,

wie wir soeben bemerkt haben. Schliesslich wurde die nun geschaltete

Spannung aus der

Fahrleitung mit einem Kabel zum unter dem Fahrzeug montierten

Transformator geleitet. Dieses Kabel verlief innerhalb des

Hochspannungsraumes. Damit hier keine Unfälle passieren konnten, war der

Zugang zu diesem Bereich mit einem Verriegelungssystem vorhanden. Dieses

erlaubte das Öffnen der Türen nur, wenn das Fahrzeug mit dem

Erdungsschalter mit dem Boden verbunden war.

Es konnte so ein

Strom

zum

Unterwerk fliessen und damit auch

Leistung

übertragen werden. Wir können damit auch den Bereich der Hochspannung

abschlies-sen, denn der weitere Teil der Ausrüstung wurde mit deutlich

geringeren

Spannungen betrieben. Die für die Fahrmotoren bestimmte Spannung wurde hier jedoch nicht mehr direkt der Primärwicklung abgenommen. Man baute eine zweite Spule ein, die dann über die entsprechenden Anzapfungen verfügte. Dank

dieser

Wicklung, die nicht mit der Erde verbun-den war, konnte das höhere

Gewicht des

Transfor-mators mit der Reduktion von

Isolationen kompen-siert

werden. Damit zeigte sich hier, wie sich diese Bauteile bereits verändert

hatten. Bei der sekundären Wicklung waren zwölf Anzapfung-en vorhanden. Diese boten unterschiedliche Spann-ungen an und sie wurden jeweils mit einem Hüpfer verbunden. Eine weitere Veränderung der von

Transformator

ab-geführten

Spannung gab es jedoch nicht mehr und mit den

Hüpfern hatte

man sehr schnelle Schaltelemente eingebaut. Jedoch waren auch diese für

eine Schaltung ohne Unterbruch zu langsam. Durch die Schaltung der einzelnen

Hüpfer zu den nun daran

angeschlossenen Stromteilerspulen konnten so elf

Fahrstufen erzeugt

werden. Dabei erfolgte die Erhöhung der

Spannung wegen den zusätzlichen

Spulen ohne Unterbruch derselben. Eine durchaus bekannte Lösung, die hier

angewendet wurde. Zudem konnte hier auch die Handschrift des Herstellers

erkannt werden. Bemerken werden wir das beim Sonderling mit der Nummer

18 561.

Das nun jedoch

einseitige Gewicht wurde mit dem

Transfor-mator unter dem Boden

kompensiert. Der

Triebwagen stand so-mit senkrecht auf seinen

Drehgestellen. Gerade die geringe Anzahl der Fahrstufen war eine Anpassung an die vorhandenen Triebwagen der Baureihe Ce 4/6. Diese musste erfolgen, weil im Pflichtenheft die Fernsteuerung der beiden Baureihen gefordert wurde. Daher mussten hier auch anhand der Erfahrungen des erwähnten

Modells die

Spannungen der einzelnen

Anzapfungen sorgfältig gewählt

werden. Schliesslich sollte man bekanntlich aus ge-machten Fehlern lernen. Wir haben damit eine veränderliche

Spannung erhalten, die nun

den

Fahrmotoren zugeführt werden konnte. Damit diese jedoch die

Drehrichtung ändern konnten, musste ein

Wendeschalter verwendet werden.

Dabei wurde jedem

Drehgestell ein eigener Schalter zugeteilt. Bei einem

Defekt in diesem Bereich verlor das Fahrzeug somit die halbe

Leistung.

Jedoch konnte sich der

Triebwagen so noch in einen

Bahnhof retten. Die

Wendeschalter konnten lediglich die Drehrichtung ändern.

Auf die Kontakte zur Umgruppierung der

Fahrmotoren war verzichtet worden.

Dadurch konnte zwar Gewicht eingespart werden, jedoch musste auch auf den

Einbau einer

elektrischen

Bremse verzichtet werden. Das war eine

Konzession, die dem

Triebwagen Ce 4/6 geschuldet war und damit auch dazu

führte, dass bei den nachfolgenden Baureihen eine solche

Bremse vorhanden

war.

Diese waren

zudem kompakt genug, dass sie in den beiden

Drehgestellen eingebaut werden

konnten. Dabei sind aber deren Kenndaten wichtig, denn sie führten zur

Bestimm-ung der

Leistung, die auf dem Fahrzeug verfügbar war. Jeder Fahrmotor konnte eine Leistung von 210 kW er-zeugen. Hochgerechnet führte das dazu, dass die vier Fahrmotoren mit 840 kW mehr Leistung besassen, als der Transformator. Das war durchaus so üblich und

führte dazu, dass beim Fahrzeug eine

Leistungsgrenze angegeben werden

muss-te. Hier war diese bei einer Geschwindigkeit von 50 km/h erreicht und

sie konnte während einer Stunde vom Fahr-zeug erbracht werden. Mit den vier Fahrmotoren konnte eine Anfahrzugkraft von 102 kN erzeugt werden. Diese konnte vom Fahrzeug je-doch nur im unteren Bereich der Geschwindigkeit er-bracht werden. Bei der

Leistungsgrenze sank der Wert

der

Zugkraft auf 69 kN und damit war die

Stundenleistung deutlich tiefer.

Bei

Höchstgeschwindigkeit war dann noch eine bescheidene Restzugkraft

vorhanden. Jedoch konnte das Fahrzeug diese so nicht überall erreichen. Auch wenn die Hersteller in diesem Bereich durchaus

Fortschritte gemacht hatten, konnten diese nicht umgesetzt werden. Wie der

Verzicht auf die

elektrische

Bremse, war das ein Problem des

Pflichtenheftes. Die Schweizerischen Bundesbahnen SBB verlangten die

Kombination mit den bereits vorhandenen

Triebwagen und daher war nur deren

elektrische Ausrüstung möglich. Das änderte sich überhaupt nicht, wenn wir

uns die

Hilfsbetriebe

ansehen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Abgenommen

wurde die

Abgenommen

wurde die

Als

Als  Im

Im  Die Stufenhüpfer wurden in zwei

Die Stufenhüpfer wurden in zwei  Mit den

Mit den