|

Die Kasten der Wagen |

|||

| Navigation durch das Thema | |||

|

Bevor wir mit dem Aufbau der einzelnen

Fahrzeuge beginnen können, müssen wir uns ein Bild über den

Neigezug

machen. Mit der

Achsfolge

haben wir eine gute Übersicht, da sie nicht nur die Anordnung der

Achsen,

sondern auch der Fahrzeuge widergeben kann. Beim

Triebzug

ETR 470 wurde diese mit (1A)‘(A1)‘ + (1A)‘(A1)‘ + 2‘2‘ + 2‘2‘ + (1A)‘(A1)‘

+ (1A)‘(A1)‘ + 2‘2‘ + (1A)‘(A1)‘ + (1A)‘(A1)‘ angegeben. Noch benötigen

wir nicht alle Informationen.

Drei hatten keinen solchen und galten als

Wagen. Zudem sind zwei Fahrzeuge vorhan-den, die einen Abschluss bildeten.

Wir müssen uns deshalb insgesamt neun Fahrzeuge ansehen. Ein zu grosser

Aufwand, auch für den Hersteller, der uns nun bei der Betrachtung hilft. Bei der Betrachtung des

Triebzuges

nehmen wir uns daher nicht jeden Wagen einzeln vor. Das ist auch nicht

nötig, da diese gleich aufgebaut wurden und sich eigentlich nur die beiden

Endwagen

und der

Speisewagen

unterschiedlich zeigten. Aber damit wären wir schon beim detaillierten

Aufbau der Fahrzeuge. Doch genau damit müssen wir beginnen, wenn wir alles

genau ansehen wollen. Daher bauen wir einfach einmal einen Wagenkasten

auf. Als Werkstoff wurde für die Kasten

Aluminium verwendet. Dieses Metall war sehr leicht und daher ideal

geeignet. Da aber das Metall nicht so kräftig war, wie Stahl, mussten

Verstärkungen vorgesehen werden. Dabei wurden für den Wagenkasten 18 Meter

lange übliche Stangenpressprofile verwendet, die mit Hilfe der

elektrischen

Schweisstechnik

verbunden wurden. Die notwendigen Verstärkungen erfolgten mit angepassten

Profilen. Dieser Kasten bestand aus den beiden

Seitenwänden, dem Dach und dem Fussboden des Abteils. Wobei die

Seitenwände etwas weiter hinunter reichten, so dass unter dem Fussboden

ein halboffener Raum entstand. Eine Bauweise, die den unter dem Fahrzeug

benötigten Platz für die Baugruppen gut schützte. Der Boden erhielt daher

die benötigten Verstärkungen und dabei auch gleich die Aufnahmen für die

Montagevorrichtungen.

Wegen der vorhandenen

Neigetechnik

musste der obere Teil der beiden Seitenwände angewinkelt werden. In der

Folge wurde der Kasten gegen das Dach hin schmaler, was deutlich zu

erkennen war. Eine Notwendigkeit, die nicht so leicht umgangen werden

konnte. Wenn wir erstmals zum Messband greifen, können wir be-reits die Breite des Fahrzeuges bestimmen. Beim Triebzug ETR 470 betrug diese maximal 2 800 mm. Auch wenn es den Anschein macht, dass das

Lichtraumprofil

nicht ausgeschöpft wurde, die Breite konnte wegen der Länge der Kasten von

25 000 mm bei den Zwischenwagen nicht weiter erhöht werden. Es bleibt noch

zu erwähnen, dass die

Endwagen

mit 27 200 mm deutlich länger waren. Es entstand so ein klassischer Rohwagenkasten, der selbst-tragend aufgebaut wurde. Zur Verstärkungen waren die Wände an den Stirnseiten vorhanden. Hier ergab sich bei den beiden

Endwagen

eine Abweichung, die durch die benötigten

Fronten

und

Führerstände

begründet waren. Mit anderen Worten, hier wurde diese Seite nicht

vollständig aufgebaut und der Abschluss auch noch nicht verschlossen. Die

anderen sieben Wagen waren beidseitig verschlossen. Wer nun die Erwähnung der Öffnungen

vermisste, hat nichts verpasst. Beim Aufbau unterschied sich die

italienische Bauweise von jenen der anderen Hersteller. Der

Rohwagenkasten

wurde ohne jegliche Öffnungen gebaut. Danach konnten die Türen und Fenster

ausgeschnitten werden. Eine Methode, die nicht so schlecht war, denn so

wurde einfach ein Rohwagenkasten genommen und dann die Öffnungen des

Speisewagen

ausgeschnitten.

Von der technischen Seite her waren die

beiden

Endwagen

gleich aufgebaut worden. Unterschiedlich war nur das hier eingebaute

Abteil für die Reisenden. Wichtigstes Merkmal dieser beiden Wagen war der Führer-stand. Dieser sorgte jedoch auch dafür, dass die Strukturen des Rohwagenkastens verändert werden mussten. Mit anderen Worten die vorher erwähnten Änderungen wirkten sich auf nahezu das ganze Fahrzeug aus. Am deutlichsten zu erkennen waren diese

jedoch an der

Front.

Wobei wir genau genommen unter diese Hülle blicken müssen, denn dort

befand sich der entscheidende Teil. Vor dem eigentlichen

Führerstand

wurde ein stabiler Käfig eingebaut. Die hier verwendeten Profile waren

besonders kräftig und sie wurden so angeordnet, dass allenfalls von vorne

kommende Stösse gegen die Seite und somit direkt in die Seitenwand

abgeleitet wurden. Die Deformation des Käfigs nahm dabei schon sehr viel

Kraft auf, so dass dahinter eine Sicherheitszelle entstand, die dem

Lokführer als Arbeitsplatz diente. Um jedoch wirksam zu verhindern, dass

kleinere Zusammenstösse bereits zu einer Deformation des Kastens führten,

waren davor

Zerstörungsglieder

eingebaut worden. Diese nahmen bereits einen Teil der Kräfte auf. Die hier

vorgestellten

Neigezüge

sollten daher in Bezug auf den Schutz des Personals mit den besten Zügen

in Europa mithalten können. Wobei bei genug hohem Tempo alle Massnahmen

nutzlos wurden und versagten.

Wegen der verlangten

Höchstgeschwindigkeit

von 200 km/h, musste auf eine gute aerodynamische Lösung geachtet werden.

Je geringer der

Luftwi-derstand

war, desto weniger

Zugkraft

musste zur Überwindung aufgebracht werden. Die Hersteller achteten dabei darauf, dass die durch den Zug verdrängte Luft nicht zur Seite abgeleitet wurde. Vielmehr sollte sie über eine abgeflachte Frontwand nach oben und so über das Dach geführt werden. Vorteile ergaben sich dabei auf

doppelspurigen Strecken, wo die zwischen zwei sich kreuzenden Zügen

entstehende Druckwelle gemildert werden konnte. Der Schlag und der Druck

auf den Ohren sollten so nicht entstehen. Die so entstandene Frontpartie war für die Augen der Schweizer Fahrgäste etwas gewöhnungsbe-dürftig. So fehlten die seitlichen Abschrägungen und

die Kanten wurden lediglich gerundet ausgeführt. Es war eine technische

Front

entstanden, die klar erkennen liess, dass in diesem Punkt kein Designer

die Hand im Spiel hatte. Alleine damit war die Reihe ETR 470 jedoch nicht,

denn diese Lösung wurde auch bei den ETR 460 verwendet. Mit der Kopfpartie aus Verbundwerkstoffen

verkleidete man den gesamten Bereich um den

Führerstand

herum. Ausschnitte waren nur an jenen Stellen vorhanden, die betrieblich

benötigt wurden. Diese fanden sich beim

Frontfenster,

bei den seitlichen Einstiegen und ganz an der Spitze, wo die Haube

geöffnet werden konnte. Wir beginnen die Betrachtung mit dieser Öffnung,

denn sie wurde eigentlich nur für den Störungsfall vorgesehen.

Trotzdem sollte ein defekter

Triebzug

auch mit einem Fahrzeug abgeschleppt werden, dass über die Einrichtungen

nach den Normen der

UIC

verfügte. Dazu kam die vorher erwähnte Öffnung an der Spitze zur

Anwendung. Nahm man diese Abdeckung weg, waren die Zug- und Stossvorrichtungen nach den Normen der UIC zu erkennen. So wie sie in der Nische angeordnet wurden, waren sie jedoch nicht einsatzbereit. Damit wir das Prinzip verstehen, werden wir

diese Bereitschaft erstellen und dabei begannen die Arbeiten mit dem

Öffnen der Haube. Das war dank Scharnieren einfach, den die einfache

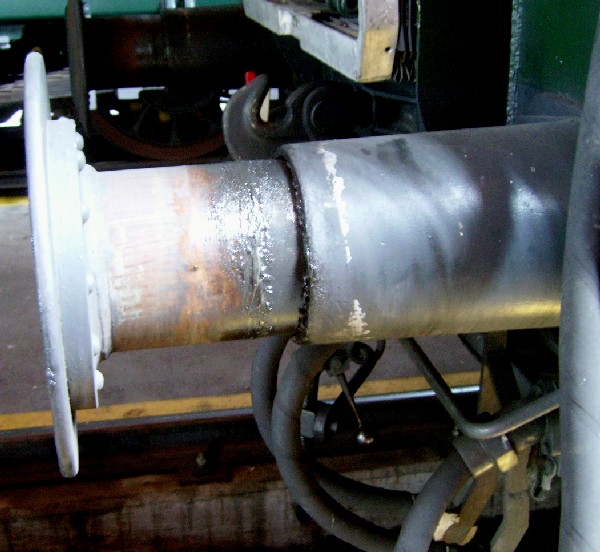

Abdeckung wurde nur nach oben weg-geklappt. Um die Puffer verwenden zu können, mussten diese nur nach vorne gezogen werden. Das Gelenk sorgte nun dafür, dass die Stossvorrichtungen richtig gestellt wurden. Um zu verhindern, dass sie ungewollt wieder in die ursprüngliche Stellung gedrückt wurden, war zur Sicherung ein Bolzen vorhanden, der einfach ein-gesteckt werden musste. So waren die beiden seitlichen Puffer bereits für den Einsatz bereit. Die

Puffer

selber waren als übliche

Hülsenpuffer

ausgeführt worden. Sie besassen einen rechteckigen

Pufferteller.

Bei den Abmessungen durfte dieser jedoch nicht mit den üblichen Modellen

verglichen werden. Die Platte war deutlich grösser ausgeführt worden. Das

war nötig, da der

Neigezug

zu Gewinnung von Platz einen sehr langen Überhang hatte. Dank der grossen

Platte kam es in engen

Kurven

nicht zu

Überpufferungen.

Man zog ihn schlicht gegen sich, wobei doch

etwas Kraft erforderlich war. War der

Zughaken

bei der vorderen Position angelangt, konnte man auch ihn mit einem Bol-zen

fixieren und hatte nun auch die

Zugvorrichtung

für den Einsatz vorbereitet. Spezielle Anforderungen an die Hilfslokomotive wurden eigentlich nicht gestellt. Jedoch war klar, dass die in der Schweiz übliche elektrische Bremse nicht benutzt werden durfte. Die dabei auftretenden Kräfte hätten durch

die

Stossvorrichtungen

schlicht nicht mehr aufgenommen werden können. Es war wirklich nur eine

Lösung, die für den Notfall geplant war und betriebliche

Verbindungen

waren bei diesem Zug nicht vor-gesehen. Fehlte aber nur einer der drei benötigten Bolzen, konnte der Triebzug nicht abgeschleppt werden. Da es jedoch zwei Führerstände gab, konnte man sich dort bedienen. Trotzdem war diese Lösung alles andere als

glücklich und die

Puffer

drohten sich zu verfehlen. Mit speziellen Vorschriften sollte dieses

Problem jedoch verhindert wer-den. Da wir aber einen betriebsbereiten Zug

haben, verstauen wir alles wieder in der Nische. Unmittelbar über den versteckten Zug- und

Stossvorrichtungen

befanden sich die beiden unteren Lampen. Diese wurden mit einer dritten

oberen Lampe ergänzt. Wir werden diese später noch etwas genauer ansehen

und wenden uns der grössten Öffnung in der

Front

zu. Das

Frontfenster

der

Neigezüge

war sehr gross ausgefallen und es wurde in der Haube verklebt. Eine damals

übliche Methode um Fenster einzubauen.

Jedoch musste dazu das Glas auch über eine

gewisse Temperatur verfügen. Um die Festigkeit bei jeder Witterung zu

erhalten, war eine

Scheibenheizung

eingebaut worden. Die dazu aufgedampfte Folie sorgte dafür, dass die

Scheibe leicht getönt war. Grossen Wert wurde auch auf die Reinigung der Frontscheibe gelegt. Wegen den Abmessungen mussten jedoch zwei Scheibenwischer montiert werden. Die Antriebe dazu befanden sich unter der Scheibe. Die Wischer waren so montiert worden, dass

die Blätter senkrecht standen. Es war so leicht möglich einen grossen

Bereich zu reinigen. Hartnäckiger Schmutz konnte zudem mit der

Scheibenwaschanlage

gelöst werden. Wir können die Front nun abschliessen und uns den beiden Seitenwänden des Führerstandes zuwenden. Diese waren identisch ausgeführt worden und sie besassen neben einen kleinen Fenster zur Front hin auch eine Einstiegstüre. Das seitliche Fenster war so ausgelegt

worden, dass es von innen geöffnet wer-den konnte. Das war wichtig, wenn

dem

Neigezug

etwelche Dokumente überreicht werden mussten. Zur Kontrolle des

Triebzuges

musste der Lokführer jedoch nicht mehr das Fenster öffnen. Beidseitig

waren dazu

Rückspiegel

montiert worden. Wie bei den Bahnen üblich, konnten diese bei Bedarf

ausgeklappt werden. Eine kleine Seitenscheibe erlaubte über den

Spiegel

den Blick nach hinten. Eine Lösung, die in der Schweiz neu sogar von den

Normen her verlangt wurde und deshalb für die

Zulassung

unbedingt erforderlich war.

Der Lokführer konnte so den Arbeitsplatz in

jedem Fall von einem

Bahnsteig

aus erreichen. Vorausge-setzt der Zug stand an einem solchen Ort, denn

sonst musste die untere Stufe vom Boden aus erreicht werden. Die übliche Leiter mit den beiden seitlichen Griff-stangen hatte vier Sprossen und dabei konnte die unterste wegen dem Lichtraumprofil nur so montiert werden, dass sie vom Boden aus recht hoch war. Es war also die übliche Kletterpartie. Zumindest konnte die Türe vorgängig vom

Boden aus geöffnet werden. Sie öffnete, wie hier üblich nach innen, so

dass die

Einstiegstüre

auch während der Fahrt geöffnet sein konnte. Zum Schluss wurde unter dem

Führerstand

am Kasten noch ein

Bahnräumer

eingebaut. Dieser einfache Schutz für das

Laufwerk

war mittlerweile üblich und das hier benutzte Blech aus Aluminium konnte

als ausreichend angesehen werden. Die lösbaren Befestigungen des

Bahnräumers waren zudem so aufgebaut worden, dass die Höhe eingestellt

werden konnte. So wurde der Abstand zur

Schiene

nicht zu gering.

Die weiteren Bereiche, wie die Einstiegstüren, oder die Fenster der Abteile lassen wir vorerst weg. Diese werden später noch genauer angesehen. In diesem Abschnitt wird es nun Zeit, dass wir die einzelnen Kasten zu einem kompletten Fahrzeug formieren. Daher begeben wir uns zur senkrechten Wand,

die sich am anderen Ende des Kastens befand. Diese war mit dem Kastens

verschweisst worden und auch nicht speziell ausgeführt. Verbunden wurden die einzelnen Wagen mit

einer im unteren Bereich montieren

Kurzkupplung.

Dabei wurden sowohl die Stoss- als auch die

Zugkräfte

über diese

Zugstange

übertragen. Mit Ausnahme der Längsrichtung erlaubte die

Kupplung,

dass sich die beiden Wagen unabhängig bewegen konnten. Das war besonders

wichtig, weil hier ja eine Kastenneigung eingebaut wurde, die jedes

Fahrzeug einzeln steuerte. Wie alle Kurzkupplungen konnten auch diese nur ein einer Werkstatt gelöst werden. Da der Aufwand jedoch dazu sehr gross war, erfolgte das lediglich im schweren Unterhalt, wo die Wagenkasten einzeln behandelt wurden. Jedoch war eine andere als die bei der

Achsfolge

gezeigte Reihenfolge von der mechanischen Seite her kein Problem. Jede

Kupplung

war gleich und erlaubte so den Tausch ohne Probleme. Wir können damit aber auch die Triebzug messen, denn die Länge des ganzen Fahrzeuges betrug 236 600 mm. Gemessen wurde hier über die beiden Fronten, denn es gab ja im Betrieb weder Puffer, noch eine automatische Kupplung. Die im

Pflichtenheft

verlangten Werte wurden daher leicht unterschritten, was aber nur in

geringem Masse erfolgt war. Der Zug ist formiert und er soll nun auf die

Fahrwerke

gestellt werden. |

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Wenn

wir nun den Punkt zwischen den Pluszeichen an-sehen, erkennen wir schnell,

dass insgesamt sechs Fahr-zeuge mit einem

Wenn

wir nun den Punkt zwischen den Pluszeichen an-sehen, erkennen wir schnell,

dass insgesamt sechs Fahr-zeuge mit einem

Diese

erwähnten Teile des Kastens wurden zuerst ge-schweisst und dann zu einem

Vierkantrohr verbunden. Im Querschnitt war dabei bereits das Profil des

Wagen zu erkennen.

Diese

erwähnten Teile des Kastens wurden zuerst ge-schweisst und dann zu einem

Vierkantrohr verbunden. Im Querschnitt war dabei bereits das Profil des

Wagen zu erkennen. Um

nun die Wagen im Detail zu betrachten, müssen wir jeden einzeln ansehen.

Da bei einem

Um

nun die Wagen im Detail zu betrachten, müssen wir jeden einzeln ansehen.

Da bei einem

Wie

ich schon erwähnt habe, die Massnahmen zum Schutz des

Wie

ich schon erwähnt habe, die Massnahmen zum Schutz des

Am

betriebsbereiten

Am

betriebsbereiten

Die

Die  Als

Glas für die

Als

Glas für die

Keine

grosse Überraschung waren die beiden seit-lichen Zugänge zum

Keine

grosse Überraschung waren die beiden seit-lichen Zugänge zum

Uns

bleibt beim betrachteten Wagen nur noch das Dach. Dieses war mit dem

Kasten verschweisst worden und es wurden längs verlaufende Sicken

eingebaut. Diese sorgten dafür, dass das Aluminium in diesem Bereich

stabiler wurde. Gerade die

Uns

bleibt beim betrachteten Wagen nur noch das Dach. Dieses war mit dem

Kasten verschweisst worden und es wurden längs verlaufende Sicken

eingebaut. Diese sorgten dafür, dass das Aluminium in diesem Bereich

stabiler wurde. Gerade die