|

Der Kasten |

|||

| Navigation durch das Thema | |||

|

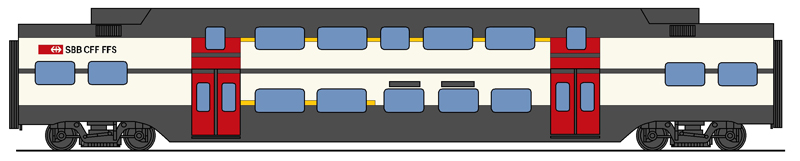

Je nach Länge des fertigen

Triebzuges

bestand dieser aus mehreren Fahrzeugen. Diese teilten sich in die

Zwischenwagen und in die beiden

Endwagen

auf. Bei den sechsteiligen Modellen wurden einfach die Zwischenwagen

doppelt ausgeführt und dann im Zug eingereiht. Wir müssen uns daher nicht

jedes Fahrzeug bis ins Detail ansehen. Wie einfach sich das der Hersteller

machte, werden wir schnell erkennen, denn der Grundaufbau war gleich.

Dabei können durchaus Werte entstehen, die

für die zugelassenen

Achslasten

zu hoch waren. Hinzu kam, dass jedes Gramm noch gezogen werden musste. Je

leichter der fertige

Triebzug

wurde, desto besser war das für die Anlagen. Für den Aufbau des Kastens verwendete der

Hersteller spezielle Profile aus dem Werkstoff Aluminium. Diese Profile

verfügten über eine spezielle Wabenstruktur und sie wurden mit der Hilfe

der elektrischen

Schweisstechnik

verbunden. Um die hier auftretenden Kräfte vom Metall besser aufnehmen zu

können, mussten wegen dem deutlich schwächeren Werkstoff an den richtigen

Stellen die erforderlichen Verstärkungen eingebaut werden. Dabei wurde jeder Kasten im Werk Altenrhein

in mehreren Schritten aufgebaut. Diese unterteilten sich in den Boden, die

Seitenwände und das Dach. Wobei wir uns hier nicht jeden Teil ansehen

werden, denn der

Rohwagenkasten

hatte seine volle Kraft erst, wenn die Teile verschweisst wurden. Dabei

bildeten die Öffnungen in den beiden Seitenwänden die Schwachstellen. Das

musste bei der Bestimmung des Kraftflusses berücksichtigt werden. Der Vorteil beim getrennten Aufbau der

Baugruppen lag bei den Problemen der elektrischen

Schweisstechnik.

Durch die bei der Schweissung entstehende Wärme, konnten sich die Metalle

verziehen. Bei einzelnen Baugruppen war jedoch deren Ausrichtung leichter

vorzunehmen. Nu so konnte ein Kasten erstellt werden, der nicht verzogen

war. Hinzu kam noch, dass einzelne Teile etwas leichter in der Handhabung

waren.

Gerade bei den

Doppelstockwagen,

waren diese höher und in der Struktur auf andere Weise verteilt worden.

Daher mussten die Kräfte genau berechnet werden. In den Fahrzeugen konnten die in den Normen verlangten Stosskräfte von bis zu 1 500 kN aufgenommen werden. Für die spätere Zulassung wurden die berechneten Werte an einem Rohwagenkasten überprüft. Dieser Test bestätigte die Richtigkeit der

Berechnungen. Da-mit war nun auch klar, dass der Werkstoff Aluminium für

den Bau von

Doppelstockwagen

geeignet war. Ein Meilen-stein beim Bau von solchen Modellen. Unterschiede gab es eigentlich bei den Rohwagenkasten nur bei den vorhandenen Öffnungen. Diese umfassten die Türen und die Seitenfenster. Letztere wurden je nach der späteren

Wagenklasse

ange-ordnet. Dabei galt es zu berücksichtigen, dass in dem Bereich mit den

späteren

Einstiegstüren

eine deutliche Schwächung der Struktur entstand. Der Kraftfluss im

Fahrzeug musste daher optimal daran vorbei geführt werden. Nicht im Kasten enthalten waren jedoch die

bei den

Endwagen

verbauten

Führerstände.

Diese bildeten in der Schweiz schon immer eigene Baugruppen, auch wenn sie

immer mehr in der Struktur enthalten waren. Hier wirkte sich das soweit

aus, dass die seitlichen Bereiche ein Bestandteil des Kastens waren. Bevor

wir uns jedoch den

Führerkabinen

zuwenden, müssen wir den Wagen zur Kontrolle ein erstes mal vermessen.

Jeder Zwischenwagen hatte über die Mitte

der

Verbindung

gemessen eine Länge von 24 820 mm erhalten. Das führte nun zu einem

besonderen Effekt, den wir uns noch ansehen müssen. Doch dazu verbinden

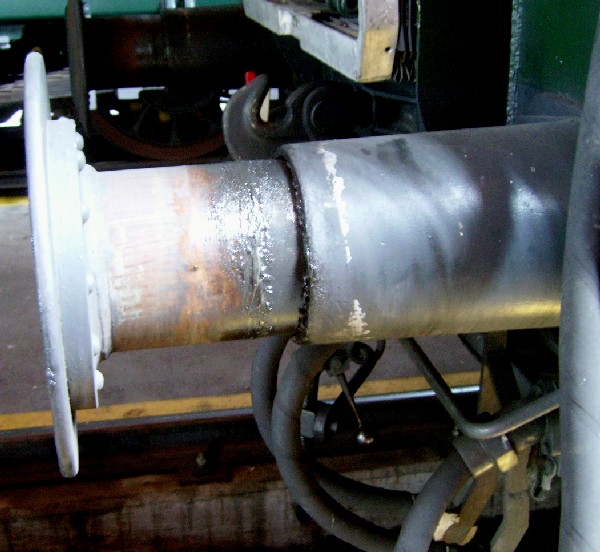

wir die einzelnen Wagen zu einem Zug. Die einzelnen Kasten eines Triebzuges wurden mit einer speziellen Kurzkupplung verbunden. Die optisch einer einfachen Kuppelstange gleichende Einrichtung, umfasste jedoch deutlich mehr Funktionen, als ältere Lösungen. So wurden über die

Kupplung

nicht nur die Druck- und

Zugkräfte,

sondern auch die pneumatischen Leitungen geführt. Trotzdem konnten sich

die ein-zelnen Wagen mit Ausnahme der Längsrichtung frei bewegen. Zusätzlich wurden noch Verzehrelemente in den Lagern der Kupplung einge-baut. Diese aktivierten sich, wenn die üblichen Kräfte im Triebzug über-schritten wurden. Somit waren auch die Kurzkupplungen in den Schutz-massnahmen des Zuges enthalten. So sollten bei einem Anprall des Zuges die

Kräfte nach Möglichkeit in den

Kupplungen

und nicht in den Strukturen des Wagens abgebaut. Wobei natürlich nicht

jedes Szenario aufgenommen werden konnte. Sie müssen bedenken, dass die Kräfte bei

einem Aufprall durch das ganze Fahrzeug übertragen werden. Je höher die

Geschwindigkeit ist, desto mehr wurden diese durch die Verformung des

Kastens aufgenommen. Bei diesen

Triebzügen sprachen zuerst die

Zerstörungsglieder

an und bauten von dieser Kraft einen Teil ab. Der Bereich mit den

Fahrgästen war daher in diesem Fall besser geschützt und er wurde nicht so

schnell beschädigt. Mit geringem Aufwand konnten die

Kurzkupplungen

in einer Werkstatt gelöst werden. Es war jedoch nicht vorgesehen, den Zug

betrieblich zu verändern. Sie sehen, dass gerade im Bereich der sonst eher

einfachen

Verbindung

zwischen den Wagen viel Aufmerksamkeit geschenkt wurde. Der Zug sollte

auch den Unterhalt dank diesem Massnahmen vereinfachen. Ein Punkt, der

beim Bau von Zügen oft nur unzureichend berücksichtigt wird. Selbst dem Schutz der

Kurzkupplung

schenkte der Hersteller viel Aufmerksamkeit. Wegen dem tiefen Boden,

neigten

Doppelstockwagen

schnell zu

Schotterflug.

Dieser hätte die

Kupplung

beschädigen können. Damit das nicht passieren konnte, wurde der

Faltenbalg

der

Personenübergänge

genutzt. Eine Massnahme, die dazu führte, dass beim fertigen Fahrzeug kaum

Verbindungen

durch den

Triebzug

zu erkennen waren. Der

Faltenbalg

war als doppelte Ausführung vorhanden. So konnte der Durchgang besser vor

dem Lärm geschützt werden. Zwischen diesen Bälgen fanden dann die

Kurzkupplung

und andere Baugruppen einen Platz. Damit waren diese

Verbindungen

auf einfache Weise vor mechanischen Beschädigungen geschützt. Die weichen

und flexiblen Strukturen des Faltenbalges führt zudem dazu, dass dieser

nicht so leicht beschädigt wurde. Wir haben nun den

Triebzug

formiert und können uns den beiden

Endwagen

zuwenden. Bei diesen wurden jeweils die

Führerstände

und damit das Gesicht des Zuges montiert. Dabei wurden bei beiden Bahnen

die Hüllen aus einem mit Glasfaser verstärktem Kunststoff gefertigt.

Dieser Werkstoff konnte in jede Form gebracht werden und das wurde hier

auch umgesetzt. Wir müssen uns daher den Teil gesondert ansehen.

|

|||

|

Führerstand SBB |

|||

|

Beginnen werden wir mit den

Triebzügen für die Schweizerischen Bundesbahnen SBB. Diese wurden

etwas eher in Betrieb genommen und dadurch entstand auch der grosse

Unterschied zu den Modellen der BLS AG, die wir im Anschluss auch ansehen

werden. Wobei wir hier erfahren werden, wieso es effektiv zu den

Unterschieden kommen sollte. Die Theorie, dass sich die BLS AG abgrenzen

wollte, kann jedoch nur zum Teil gehalten werden.

Daher beginnen wir zuerst mit den

Seitenwänden, denn diese waren ein Bestandteil des Kastens. Die von diesem

stammende Struktur aus Aluminium wurde in diesem Bereich beibehalten. In den beiden Seitenwände waren die Öffnungen für die Seitenfenster vorhanden. Diese waren so aufgebaut wor-den, dass sie gross genug waren, um dem Lokomotivper-sonal einen Fluchtweg zu ermöglichen. Dank der hier vorhanden doppelten

Verglasung mit

Sicher-heitsglas

konnte eine gute

Isolation

erzielt werden. Der

Führerstand

dieses

Triebzuges

war somit auch druckdicht ausgeführt worden. Eine Massnahme, die Zugluft

ver-hinderte. Das Gesicht des Triebzuges wurde jedoch mit der Front gestaltet. Diese wurde nicht mehr aus Metall, sondern aus einem mit Glasfasern verstärkten Kunststoff versehen. Der Vorteil dieses Materials war, dass es in jede erdenkliche Form gebracht werden konnte. Zudem boten diese Werkstoffe bessere Werte bei den Kräften. Zwar waren sie nicht so gut, wie die Verbund-stoffe mit Kohlefaser, aber immer noch besser als Metall. Die geformte Haube wurde mit den restlichen

Strukturen des Kastens verklebt. In dieser Haube waren zudem das

Frontfenster,

die Anzeige des Fahrtzieles und die seitlichen

Rückspiegel

eingebaut worden. Von der Optik her, orientierten sich die Formen an den

bereits bei den Schweizerischen Bundesbahnen SBB eingesetzten

Triebzügen der Baureihe

RABe 523. Diese

Züge wurden daher oft auch als grosser Bruder der «Flirt» bezeichnet.

Jedoch musste das Glas dazu auf einer

bestimmten Temperatur gehalten werden. Dies war mit der als transparente

Folie aufgebauten

Scheibenheizung

gesichert. Eine Auftauvorrichtung klärte auch beschlagene Scheiben. Um die Frontscheibe von Schmutz und Wasser zu befreien, war ein Scheiben-wischer mit einer Scheibenwaschanlage eingebaut worden. Diese entsprachen den üblichen Normen und erlaubten es dem Lokomotivpersonal die Scheiben auch von fest haftendem Schmutz zu befreien. So konnte eine gute Sicht geschaffen

werden, was bei schneller Fahrt von gros-sem Vorteil war. Bahnbrechende

Neuerung konnten in diesem Bereich jedoch nicht geschaffen werden. Der wichtigste Bereich des Frontpartie war jedoch nur teilweise zu erkennen. Um das Personal auch besser zu schützen, wurden Massnahmen umgesetzt. So befand sich hinter der Front vor dem Lokführer ein Rammbalken. Dieser sollte verhindern, dass der Bereich

mit dem Personal von einem anderen Fahrzeug durchstossen werden konnte.

Eine Massnahme, die aber schon bei der Baureihe

RABe 523 so gelöst

worden war. Das galt auch für die seitlichen

Crashelemente. Diese wurden nur leicht verbessert und sie sollten die

Kräfte aufnehmen, wenn der

Triebzug

mit einem Fahrzeug kollidierte, das über die üblichen

Stossvorrichtungen

nach

UIC

Norm verfügte. Dabei trafen dessen

Puffer

auf die sichtbaren Stosselemente, die mit einem neuen Kletterschutz

versehen wurden. Die Kräfte wurden daher durch die

Zerstörungsglieder

abgebaut.

Diese kam schon bei den

Triebzügen RABe

523 zur Anwendung, passte aber nicht zu den anderen im Bereich der

S-Bahn

Zürich eingesetzten Fahrzeugen. Es war zu erkennen, dass diese nicht mehr

den neusten Normen entsprachen. Bei einem Zusammenstoss mit einem anderen

Zug, mit

automatischer Kupplung

wurden die Kräfte durch deren Zerstörelemente aufgenommen. Damit war auch

in diesem Fall der gleiche Schutz, wie bei den zuvor vorgestellten

Elementen für Fahrzeuge mit

Stossvorrichtungen

der

UIC

vor-handen. Der

Triebzug

war damit nach den damals in der Schweiz vorge-sehenen Normen aufgebaut

worden und bot einen guten Schutz. Durch den Führerstand und die verbaute automatische Kupplung wurden die beiden Endwagen jedoch etwas länger, als die Zwischenwagen. Bei den Modellen der Schweizerischen Bundesbahnen SBB betrug der Wert daher 25 360 mm. Wir können nun auch die Länge des ganzen

Triebzuges

bestimmen. Dabei sollte es zu einem speziellen Zustand kommen, der auf

Grund der unterschiedlichen Anzahl bei den Zwischenwagen entstand. Bei der vierteiligen Version ergab das eine

Länge über

Kupplung

von 100 360 mm. Die hier verlangten 100 Meter konnten daher nicht genau

eingehalten werden. Wenn wir aber nun zum längeren Modell kommen, erhöhte

sich nur die Anzahl der eingereihten Zwischenwagen. Das hatte zur Folge,

dass die Länge nun 150 000 mm betrug. Sie sehen, der Unterschied bei den

beiden

Endwagen

wirkte sich bei den langen Zügen nicht negativ aus. Während die ersten

Triebzüge der Schweizerischen Bundesbahnen SBB in Betrieb genommen

wurden, kamen neue Normen zur Anwendung. Damit erfüllten die Modelle für

die Schweizerischen Bundesbahnen SBB die Vorgaben nicht mehr. Da es sich

bei der neuen Norm jedoch nur um eine Empfehlung handelte, wurden die

Modelle der

Staatsbahnen

nicht angepasst. Das erfolgte jedoch bei den Zügen für die BLS AG. |

|||

|

Führerstand BLS |

|||

|

An Stelle von Aluminium verwendete man auch

bei den

Triebzügen der BLS AG zur Einsparung von Gewicht Werkstoffe aus

GFK-Verbundstoffen. Die Technik mit diesen Glasfasern erlaubte auf

einfache Weise, gerundete Formen zu bauen. Das war nun ein Vorteil, denn

die Formen mussten gegenüber dem Modell für die Schweizerischen

Bundesbahnen SBB angepasst werden. Grund dafür waren die neuen Normen.

Das Fahrzeug wirkte zwar windschnittiger,

jedoch nicht mehr ganz so elegant, wie die vorangegangenen Modelle der

Schweizerischen Bundesbahnen SBB. Jedoch darf man nicht vergessen, dass

damit der Schutz des Personals ver-bessert wurde. Moderne Züge werden immer öfters nach den vorge-gebenen Crash-Normen der EU gebaut. Dabei wurden bei diesem Zug die Vorgaben nach EN 15227 3 erfüllt. Neben dem verlängerten Führerstand gab es diverse Massnahmen zum Schutz des Personals und des Fahrzeuges. Dazu gehört zum Beispiel ein innerhalb der

Kabine mon-tierter Rammbalken. Der sollte verhindern, dass der Geg-ner in

die Kabine eindringen konnte. Dieser war schon bei dem Modellen der

Baureihe RABe 511 vorhanden. Jedoch kam nun eine massiv verstärkte Version

zur Anwendung. Da diese mehr Platz benötigte, musste die Frontpartie des

Triebzüges verlängert werden. Letztlich war wirklich nur dieser

Rammbalken für die Anpassungen verantwortlich. Ein Zusammenstoss mit hohen

Geschwindigkeiten sollte so das Fahrpersonal besser vor den Folgen der

Kräfte schützen. Nicht verändert wurden jedoch die

seitlichen

Crashpuffer

mit den Hilfspuffern. Auch hier dienten diese mit einem Kletterschutz

versehenen Elemente den Schutz bei einer Kollision mit einem Fahrzeug, das

über

Stossvorrichtungen

nach den Normen der

UIC

verfügte. Einen anderen Nutzen gab es, wie bei den Modellen der

Schweizerischen Bundesbahnen SBB jedoch nicht mehr. Sie sehen, dass der

Teil kaum verbessert wurde.

Das andere Fahrzeug konnte daher nicht

aufsteigen und wurde durch den Kletterschutz nach unten gedrückt. Ein

grosser Teil der Kraft wurde dabei durch die Zerstörung der

Zerstörungsglieder

aufgenommen, so dass deutlich weniger Kraft auf den Wagenkasten übertragen

wurde. Kam es zu einer Kollision mit einem baugleichen Fahrzeug, wirkten die seitlichen Elemente jedoch nicht mehr. In diesem Fall wurden die Zerstörungsglieder der verbauten automatischen Kupplung aktiviert. Auf die Aufnahmen der eigentlichen Kräfte

hatte das jedoch keinen Einfluss. Der verbaute Crashschutz bei den

Triebzügen RABe 515 funktioniert daher mit jedem Gegner immer auf

die optimale Weise. Bei der mittig eingebauten automatischen Kupplung kam ein modifiziertes Modell der Firma Schwab zum Einbau. Diese Schwab-Kupplung war daher mit den anderen bei der BLS AG verwendeten Modellen nicht mehr kombinierbar. Der Grund dafür lag bei der sehr guten

Funktion dieser

Kupplung

und bei der Tatsache, dass sie bei Schnee besser funktionierte, als die

bisherigen Modelle der Firma Scharfenberg mit den Einbuchtungen. Der Vorteil dieser

Kupplung

von Schwab war, dass sie bis zu einem minimalen Radius von 180 Meter ohne

Probleme gekuppelt werden konnte. Wegen den Anpassungen beim

Führerstand

der Züge für die BLS AG musste jedoch das Modell verändert werden.

Zusätzlichen Führungsbalken halfen in engen Bögen die beiden Kupplungen so

auszurichten, dass sie passten. Daher müssen wir uns in diesem Fall den

Überhang genauer ansehen.

Jedoch waren die Anpassungen so ausgeführt

worden, dass die

Triebzüge der BLS AG ohne Probleme mit den Modellen der

Schweizerischen Bundesbahnen SBB ver-bunden werden konnten. Wobei das nur

mechanisch und pneumatisch der Fall sein sollte, aber das sehen wir uns

später an. Durch die verlängerte Frontpartie bei den Triebzügen für die BLS AG wurden die beiden Endwagen mit 26 500 mm deutlich länger, als die Modelle bei der Reihe RABe 511 der Schweizerischen Bundesbahnen SBB. Da es bei den eingereihten Zwischenwagen

jedoch keine Unterschiede gab, können wir nun auch die Länge der Baureihe

RABe 515 bestimmen. Die vierteilige Version, die anfänglich ausgeliefert

wurde, kam daher auf einen Wert von 102 640 mm. Da es aber auch bei der BLS AG später

sechsteilige Einheiten gab, müssen wir auch jetzt noch mit zwei weiteren

Zwischenwagen rechnen. Damit erhalten wir mit einer Länge über

Kupplung

von 152 280 mm die längsten Modelle. Somit können wir aber auch die

Führerstände

der BLS AG abschliessen und uns wieder den gemeinsamen Punkten zuwenden.

Einer dieser Punkte befand sich unmittelbar unter dem Führerstand. In diesem Bereich wurden bei allen hier

vorgestellten

Triebzügen die in der Schweiz üblichen

Bahnräumer

verbaut. Deren Aufgabe bestand darin, das

Laufwerk

vor im

Gleis

liegenden Gegenständen zu schützen. Dazu waren die Bahnräumer leicht

pfeilförmig aufgebaut worden. Die Montage mit Schrauben und Unterlagen

erlaubte eine leichte Auswechslung und die Anpassung an die optimale Höhe

über der

Schienenoberkante. Im Gegensatz zu anderen Baureihen wurden

hier die

Bahnräumer

mit einer vertikalen Rundung versehen. Dank dieser Massnahme konnte der

Räumer auch genutzt werden um Schnee zur Seite zu schieben. Jedoch dürfen

wir diese nicht mit den

Schneepflügen

verwechseln, denn diese waren für deutlich höhere Massen ausgelegt worden.

Jedoch war eine Verbesserung in diesem Bereich ein Vorteil, den gerade die

BLS AG benötigte.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Beim

Aufbau eines

Beim

Aufbau eines

Bereiche,

die nicht zur tragenden Struktur des Kastens ge-hörten, sollten bei der

Montage mit einfachen Verschal-ungen versehen werden. Es gelang so einen

optimal abge-stimmten Kasten zu gestalten, der auch die auftretenden

Druck- und

Bereiche,

die nicht zur tragenden Struktur des Kastens ge-hörten, sollten bei der

Montage mit einfachen Verschal-ungen versehen werden. Es gelang so einen

optimal abge-stimmten Kasten zu gestalten, der auch die auftretenden

Druck- und

Der

Kasten hatte eine Breite von 2 800 mm erhalten. Gerade bei längeren Wagen

war diese wegen dem

Der

Kasten hatte eine Breite von 2 800 mm erhalten. Gerade bei längeren Wagen

war diese wegen dem  Die

Die

Für

das in der Haube fest eingebaute

Für

das in der Haube fest eingebaute

Kam

es jedoch zu einem Zusammenstoss mit einem baugleichen Fahrzeug, konnten

diese seitlichen Elemente nicht genutzt werden. Der

Kam

es jedoch zu einem Zusammenstoss mit einem baugleichen Fahrzeug, konnten

diese seitlichen Elemente nicht genutzt werden. Der

Die

geänderte

Die

geänderte

Beim

Aufprall wurden die

Beim

Aufprall wurden die

Wegen

den hier vorgenommenen Anpassungen bei der

Wegen

den hier vorgenommenen Anpassungen bei der