|

Der Dieselmotor |

|||

| Navigation durch das Thema | |||

|

Die Bezeichnung

Diesellokomotive

sagt es ja schon, es musste ein entsprechender Motor eingebaut werden. Wie

bei

Triebfahrzeugen

der Eisenbahn üblich, wurde dazu ein mit

Dieselöl

betriebenes Modell verwendet. Diese

Dieselmotoren

hatten gut zur Eisenbahn passende Eigenschaften. Um jedoch effizient zu

arbeiten, mussten diese Motoren auf das Fahrzeug abgestimmt werden. Grosse

Unterschiede gibt es in diesem Punkt nicht.

Nur der verbliebene Rest konnte der

Traktion zuge-schlagen werden. Natürlich rechnete niemand so, aber

letztlich stimmt der Ansatz, denn auf die neben dem

Antrieb

befindlichen Bauteile, konnte man nicht verzichten. Eingebaut wurde der Dieselmotor im vorderen Vor-bau. Das war auch der Grund, warum dieser ver-längert werden musste. Befestigt wurde der Motor direkt auf der Lokomotivbrücke. Dabei kamen je-doch spezielle Silentblöcke zur Anwendung. Diese Gummielemente sorgten dafür, dass die

im Motor entstandenen Schwingungen nicht auf die

Lokomotive übertragen wurde. Eine Massnahme, die ebenfalls

zu einer ruhigen Maschine beitragen sollte. Der Hersteller baute selber keine Dieselmotoren. Da-her mussten diese eingekauft werden. Das erlaubte jedoch, dass man zwischen den Herstellern wählen konnte. Hier entschied man sich für ein Modell der Firma Motoren- und Turbinen-Union Friedrichshafen GmbH (MTU). Somit wurden diese Aggregate aus

Friedrichshafen und somit aus Deutschland angeliefert. Eine Wahl, die

jedoch in Fachkreisen keine so grosse Überraschung war. Die Firma MTU hatte sich beim Bau von

grossen

Dieselmotoren

in diesen Jahren einen guten Ruf erarbeitet. Unter all den Modellen befand

sich ein für den Hersteller schon fast kleiner Motor, der ideal zur

vorgestellten

Lokomotive passte. So wurde der Motor vom Typ 8V 396 TB 14

nach Spanien geliefert. Ein Dieselmotor, der optimal auf die geplante

Diesellokomotive

abgestimmt worden war. Es lohnt sich daher, dass wir etwas genauer

hinsehen.

Die beiden Zeilen standen in einem Winkel

von 90° zueinander. Damit konnte auch die Bauhöhe verringert werden, was

gerade bei einem in einem

Vorbau

montierten Aggregat besonders wichtig war, denn so konnte dessen Höhe

ver-ringert werden. Jeder Zylinder hatte eine Bohrung von 165 mm erhalten. Diese wurde mit dem Hub des Kolbens, der 185 mm betrug, zum Hubraum. Für den Motor ergab sich somit ein Wert von 31.6 Liter. Das waren bei der hier verwendeten

Leistungsklasse von 920 kW übliche Werte. Es war somit ein auf längeren

Betrieb ohne grosse Schwankungen ausgelegter

Dieselmotor

verbaut worden. Das war ein Unterschied zu den Modellen mit einem

hydraulischen

Antrieb. Nicht unerwähnt bleiben darf, dass bei modernen Dieselmotoren der Ladedruck zur Steigerung der Leistung erhöht wurde. Das war auch hier der Fall und so wurde die Leistung von 920 kW mit Hilfe eines Turboladers erreicht. Bei vergleichbaren Daten, konnte der Motor

so leichter gebaut werden. Bei einer

Lokomotive, wo oft um jedes Gramm gerungen wird, ist das

ein Vorteil. Die Funktion des

Abgasturboladers

werden wir uns später noch ansehen. Dem aufmerksamen Leser ist sicherlich aufgefallen, dass die im Datenblatt ge-nannte Leistung des Dieselmotors über den Werten der Lokomotive lag. Die beim Fahrzeug angegebene Leistung bezieht sich auf jene bei den Achsen. Ein Teil der

Leistung

vom Motor musste aber auch den

Hilfsbetrieben

zur Verfügung stehen. Gerade diese machten den Unterschied aus. Der Motor

war damit aber gut auf die Baureihe abgestimmt worden. Alle

Zylinder

arbeiteten auf eine gemeinsame

Kurbelwelle.

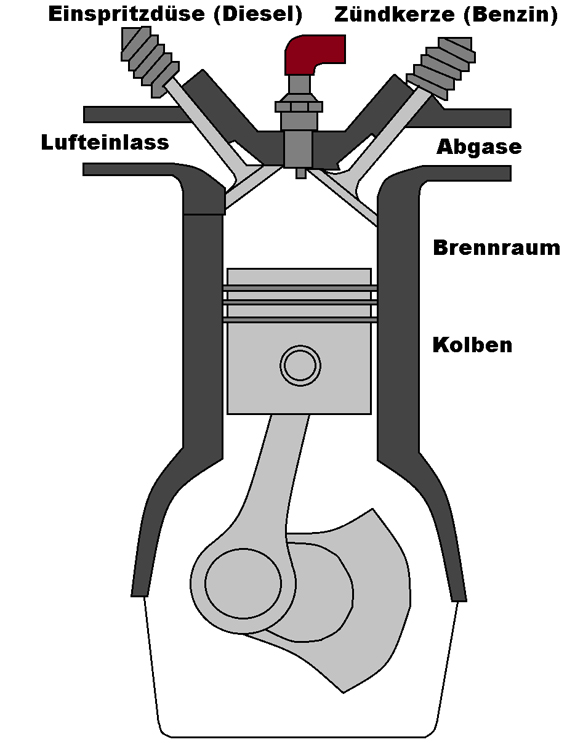

Dabei wurde in jeder Reihe immer nur ein Zylinder gezündet. Durch die vier

sich in der Reihe befindlichen Zylinder ergab sich so ein normaler

Viertaktmotor, der mit

Dieselöl

betrieben wurde. Die genaue

Zündfolge der einzelnen Zylinder war jedoch so

festgelegt worden, dass die Kurbelwelle möglichst gleichmässig belastet

wurde. Ein Punkt, der die Bauteile und die

Lager

schont. Die maximale Tourenzahl wurde mit 1 800

Umdrehungen in der Minute angegeben. Da sich die meisten Leser mit dieser

Angabe nicht viel vorstellen können, ein Vergleich. So liefen

Dieselmotoren

im Vergleich zu mit

Benzin

betriebenen Modellen immer langsamer. Bei

Lokomotiven wurde bisher in der Schweiz immer auf langsam

laufende Varianten gesetzt. Gut als Muster passt da die Baureihe

Bm 6/6,

die mit 850 Umdrehungen in der Minute einen sehr langsamen Motor hatte. Damit überhaupt diese Drehzahlen erreicht

werden konnten, musste der

Dieselmotor

gestartet werden. Dabei starten Dieselmotoren ohne fremde Quelle. Es muss

dazu einfach die

Kurbelwelle

bewegt werden. Dazu wurde bei der hier vorgestellten

Lokomotive ein Motor benutzt, der von den

Batterien

mit Energie versorgt wurde. Diese lief jedoch nur so lange, bis die

Zündung einsetzte und der Motor einen ruhigen Lauf hatte. Danach waren keine weiteren elektrischen

Signale mehr nötig. Der Motor lief alleine auf Grund seiner Bauweise

weiter und erzeugte aus dem verbrannten

Dieselöl

ein

Drehmoment,

das an eine Welle abgegeben wurde. Durch diese Verbrennung entstand jedoch

eine grosse Hitze. Hinzu kam, dass die Bauteile sich im Motor schnell

bewegten, was auch dazu betrug, dass im Motor Wärme erzeugt wurde. Reibung

erzeugt bekanntlich Wärme.

In der Folge konnte die Kraft der Explosion

für den

Antrieb

genutzt werden. Dabei kamen spezielle für solche Motoren entwickelte

Schmiermittel

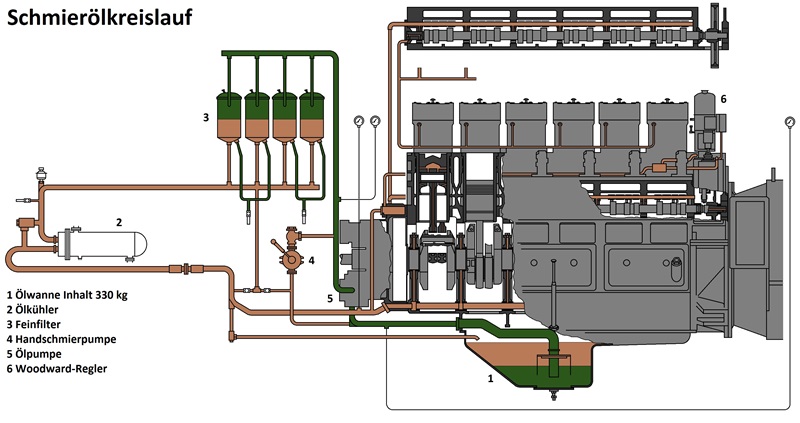

zur An-wendung. Es lohnt sich, wenn wir auch hier ge-nauer hinsehen. Um die beweglichen Teile des Dieselmotors und des Abgasturboladers ausreichend schmieren zu kön-nen, wurde eine Schmieranlage verbaut. Diese besass unterhalb des Motors eine Wanne, in der das Schmiermittel lagerte. Die

Ölwanne

war so ausgelegt worden, dass 125 Liter

Schmiermittel

darin Platz fanden. Das einge-füllte Mineralöl entsprach den üblichen im

Strassenverkehr verwendeten Schmierölen. Daher mussten hier keine

speziellen Lösungen gesucht werden. Wichtig war dieser Punkt, weil die hier

verwendeten

Schmiermittel

in regelmässigen Abständen ausgewechselt werden müssen. Durch die

Belastungen im Motor wurden die

Öle

regelrecht verschlissen. Besonders bei der

Schmierung

im Bereich der

Zylinder,

wurde das Schmiermittel sehr stark erwärmt. Das führte dazu, dass dieses

punktuell verbrennen konnte. Als Folge dieser Verbrennung veränderten sich

jedoch die Schmiereigenschaften. Zusätzlich reicherten sich das

Schmiermittel

mit Russ von der Verbrennung an. Zudem begann durch die Belastung auch

eine Zersetzung. All diese Punkt sorgten dafür, dass die

Schmierung

nicht mehr ausreichend war. Um Schäden am Motor zu verhindern, wurde daher

das

Öl

regelmässig im Unterhalt ausgewechselt, dazu besass die Wanne einen

Ablassstutzen. Dieser befand sich an der tiefsten Stelle und so war

gesichert, dass auch der Schmutz mitgerissen wurde.

Diese war nötig, weil sich auch in der

Wanne abgelagerte Schwebeteile ins angesaugte

Öl

mischen konnten. So konnte das

Schmiermittel

seine Arbeit optimal ausführen. Jedoch gab es beim Schmieröl ein Problem mit der Wärme. Wurde dieses zu heiss, verflüssigte es sich und die de-finierten Schmiereigenschaften waren nicht mehr gegeben. Daher wurde das Schmiermittel noch durch den Ölkühler gepresst. Dort wurde die Wärme mit einem

Wärmetauscher

an das

Kühlwasser

abgegeben. Somit war nun das

Öl

optimal auf die

Schmierung

der Bauteile vorbereitet und konnte zu den Be-reichen geleitet werden. Nach getaner Arbeit wurde das

Öl

wieder in die

Ölwanne

ge-leitet. Dabei wurden Rückstände aus der Verbrennung mitge-rissen. Diese

Schwebeteile lagerten sich anschliessend in der Wanne ab. Diese sorgten

auch dafür, dass sich das

Schmiermittel

schwarz färbte und damit auch seine Eigenschaften veränderte. Das war der

Grund, warum regelmässig ein Tausch des Schmiermittels zu erfolgen hatte.

Dazu konnte der regelmässige Unterhalt genutzt werden. Neben der Reibung, die mit dem

Schmiermittel

verringert wurde, war auch die durch die Verbrennung entstandene Wärme ein

Problem. Hitze wurde bei den alten mit Dampf betriebenen Modellen zur

Verdampfung von Wasser benutzt. Dadurch wurden die Metalle gekühlt und

konnten so dem Feuer widerstehen. Genau diese Effekte nutzte man auch bei

einem

Dieselmotor.

Jedoch wollte man den Dampf nicht nutzen, sondern den Motor kühlen.

Letztere war nötig, weil die

Abgase

beim Austritt ins Freie noch heiss sind. Das könnte zu Problemen mit der

genau über dem

Kamin

montierten

Fahrleitung

führen. Besonders dann, wenn die Maschine nur lang-sam fuhr. Als Kühlmittel verwendete man bei dieser Kühlanlage eine Flüssigkeit. Es war daher eine Flüssigkeitskühl-ung, die bei einem Verbrennungsmotor in der Regel mit Wasser erfolgte. Dieses wurde mit einem Frost-schutzmittel ergänzt und wurde so zu Kühlwasser. Durch diese Massnahme konnte die

Lokomotive im Winter ohne Probleme im Freien abgestellt

werden. Die Reihe Am 841 sollte die erste Baureihe der Schweizerischen

Bundesbahnen SBB sein, die so ausgerüstet wurde. Die

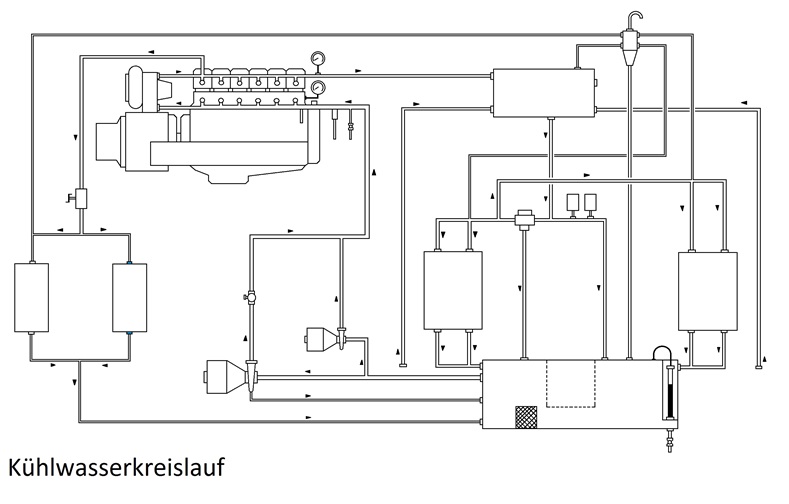

Kühlanlage

der

Lokomotive arbeitete mit zwei Kreisläufen. Diese benötigten

zusammen rund 410 Liter

Kühlwasser.

Dieses Wasser wurde in den Leitungen durch die Erwärmung bei den zu

kühlenden Teilen ausgedehnt. Damit wurde das Volumen erhöht. Ein

Ausdehnungsgefäss

sorgte dafür, das mehr Platz vorhanden war. Das war wichtig, weil das

Wasser in den Leitungen nicht verdampfen sollte und weil man Flüssigkeiten

nicht komprimieren kann.

Wir kommen deshalb nicht darum herum, uns

diese beiden Kreisläufe etwas genauer anzusehen und da interessiert uns

natürlich zuerst der

Kreis,

der zur

Kühlung

des

Dieselmotors

eingesetzt wurde. Der Hochtemperaturkreislauf war lediglich für die Kühlung des Dieselmotors und des Turboladers verantwortlich. Es handelte sich um die am Stärksten belasteten Teil der Lokomotive. Das wirkte sich auch auf die

Kühlung

aus, denn deswegen wurde das

Kühlmittel

stärker erwärmt. Das

Kühlwasser

hatte in diesem Kreislauf eine normale Betriebstemperatur zwischen 70 und

80°C. Das war auch der Grund, warum dieser Kreislauf seine Bezeichnung

bekommen hatte. Jedoch gab es hier noch eine spezielle Einrichtung. So war in den Leitungen ein Thermostat verbaut worden. Dieser sorgte dafür, dass das Kühlwasser nicht der Rückkühlung zugeführt wurde, sondern gleich wieder zum Motor geleitet wurde. Diese Regelung sorgte dafür, dass der

Dieselmotor

sehr schnell die optimale für den Betrieb geeignete Temperatur erreichte.

Gerade bei Motoren für

Dieselöl

war das ein wichtiger Punkt. Die Temperatur des Kühlwassers war so hoch, dass dieses bei einer offenen Leitung leicht verdampfen konnte. Weil nun ein Druckwasserkreis vorhanden war, passierte dies jedoch nicht. Jedoch hatten diese hohen Werte beim

Kühlwasser

auch Nachteile, denn nach einer Abstellung von mehreren Stunden, konnte

die Wärme entweichen. In der Folge erreichte das Kühlwasser Temperaturen,

die unter dem Gefrierpunt liegen konnten. Dieselmotoren verfügen jedoch bei geringer Temperatur über eine sehr schlechte Verbrennung. Bei Werten, die unter dem Gefrierpunkt liegen, kann sogar der benötigte Treibstoff beeinträchtigt werden. Daher musste verhindert werden, dass der

Motor bei zu geringen Temperaturen gestartet werden konnte. Das

Kühlwasser

musste deshalb auf 40°C aufgeheizt werden. Der Wert zeigt, dass selbst die

Werte der Luft im Sommer nicht ausreichend hoch waren.

Bei Einsätzen im Baudienst blieb die Maschine ir-gendwo auf der Strecke stehen. Dort gab es jedoch keinen elektrischen Anschluss, der dafür genutzt wer-den konnte. Die

Vorheizanlage

entsprach daher nicht mehr den Baureihen

Bm

4/4 und

Bm 6/6. Die Lokomotive der Baureihe Am 841 erhielt deshalb ein Vorheizgerät der Firma Webasto. Dieser Hersteller hatte beim Bau von ähnlichen Anlagen bei Fahrzeugen der Strasse schon grosse Erfahrungen machen kön-nen. Der Vorteil dieser

Vorheizanlagen

war, dass sie mit dem

Dieselöl

betrieben werden konnten. Zudem war eine Steuerung vorhanden, die

automatisch die Tem-peratur regelte. Zum war es möglich die Anlage zu

programmieren. Die

Vorheizanlage

erzeugte den für den

Dieselmotor

idealen Wert. Mit diesem können wird jedoch zum Niedertemperaturkreislauf

wechseln. Dieser Kreislauf wurde zur

Kühlung

des

Schmiermittels,

der

Ladeluft

und der Abgasleitung genutzt. Gerade das Schmieröl benötigte tiefe Werte

um die Viskosität zu behalten. Daher lag in diesem Kreislauf die

Temperatur zwischen 45 und 50 °C. Auch hier war zur Regelung ein

Thermostat vorhanden. Dank den Thermostaten in den beiden

Wasserkreisläufen konnte die

Vorheizanlage

so ausgelegt werden, dass nicht der komplette Vorrat auf die

erforderlichen Werte gebracht wurde. Schliesslich wollte man den

Treibstoff

für den

Antrieb

nutzen und nicht dazu, dass es dem Motor immer wohlig warm war. So sollten

die Zeiten für die Aufheizung so kurz wie möglich sein. Mit laufendem

Motor änderte sich dies jedoch und die

Heizung

wurde ausgeschaltet.

Besonders der

Dieselmotor

war eine grosse Wärme-quelle und deshalb musste eine ausreichende

Rück-kühlung verbaut werden. Die Verdampfung des

Kühl-wassers

musste verhindert werden. Damit das nicht passieren konnte, wurde das Kühl-wasser in einer Seitenkühleranlage mit horizontalem Lüfter gekühlt und so auf dem optimalen Wert ge-halten. Doch beginnen wir beim Kühlwasser. Das wurde einem Kühler zugeführt. Dieser wurde nun aber geteilt. Platziert

wurden die beiden

Kühler

im vorderen

Vorbau

an der Stelle, wo sich die

Lüftungsgitter

befanden. Durch diese Gitter gelangte Luft zwischen die Lamellen des

Wärmetau-schers. In den Lamellen des

Kühlers

wechselte die Wärme vom

Kühlwasser

in die Luft. Die nun etwas wärmere Luft hatte eine geringere Dichte, so

dass sie im

Vorbau

aufstieg und an dessen Oberseite ins Freie gelangte. Es entstand so eine

natürliche

Kühlung,

die jedoch im Betrieb nicht ausreichte. Daher musste eine künstliche

Luftströmung erzeugt werden. Dazu war unter dem oberen

Lüftungsgitter

ein einfacher

Ventilator

verbaut worden. Dieser

Lüfter

wurde horizontal eingebaut und

hydrostatisch betrieben. Durch den Aufbau und die Regelung war es

möglich, dass die Drehzahl ohne Stufen verändert werden konnte. Maximal

wurde jedoch eine Tourenzahl von 1 160 Umdrehungen in der Minute erreicht.

So war es aber möglich, das

Kühlwasser

in den oben benannten Werten zu behalten. Reichte jedoch die

Kühlung

nicht aus, griff die Steuerung auf den Motor zu und verringerte dessen

Leistung.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Trotzdem

musste man bei der Wahl des

Trotzdem

musste man bei der Wahl des

Es

war ein Motor mit acht

Es

war ein Motor mit acht

Um

einen längeren Betrieb des

Um

einen längeren Betrieb des

Mit

Hilfe einer

Mit

Hilfe einer

Daher

musste der

Daher

musste der

Das

Das

Das

führte dazu, dass die

Das

führte dazu, dass die

Bisher

haben wir eigentlich nur erfahren, dass mit der

Bisher

haben wir eigentlich nur erfahren, dass mit der