|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Wie bei allen

Lokomotiven

seit Jahren üblich, war auch hier die

Druckluft

ein wichtiger Bestandteil geworden. Sie wurde längst nicht mehr nur für

die

Bremsen

benötigt und viele Aufgaben wurden von dieser Energiequelle versorgt. Aus

diesem Grund müssen wir einen genaueren Blick darauf werfen. Dabei beginnt

in diesem Punkt alles im

Vorbau

zwei, also im hinteren Vorbau der Lokomotive, wo neben dem Motor auch der

Kompressor

Platz fand. Die Entwicklung leistungsfähiger

Kompressoren

war in den vergangenen Jahren ein wichtiger Bestandteil der Technik

geworden. So wurde bei den neusten Baureihen mit dem zweistufigen

Rotationskompressor

gute Ergebnisse erzielt. Obwohl man hier dieses Modell erwarten könnte,

wurde die Baureihe De 6/6 jedoch mit einem anderen Modell versehen. Dabei

sollte mit diesen drei Maschinen die Erfahrungen mit einem neuen Modell

gesammelt werden.

Dadurch begannen sich die beiden

Kolben

zu bewegen und schöpften die Luft in die Leitung. Damit wurde diese

ei-gentlich nicht mehr komprimiert, sondern einfach immer mehr Luft in die

Leitung gepumpt. Ein Prinzip, das von den

Luftpumpen

bereits bekannt war. Gerade durch die Tatsache, dass die Luft hier nur ge-schöpft wurde, erwartete man bessere Ergebnisse bei der Ausscheidung von Wasser. Dieses entstand, wenn die ver-dichtete Luft entspannt wurde und so die Feuchtigkeit kondensierte. Mit dem neuartigen

Kolbenkompressor

sollte nicht mehr so viel Feuchtigkeit ausgeschieden werden, da die Luft

erst in der Leitung verdichtet wurde und dort eine ge-ringere Entspannung

entstand. Trotzdem sollte aus der Luft weiterhin Kondenswasser ausgeschieden werden. Dieses entstand nun aber ge-ringerem Masse und daher konnte mit einem einfacheren Modell das Wasser entziehen. Dieser

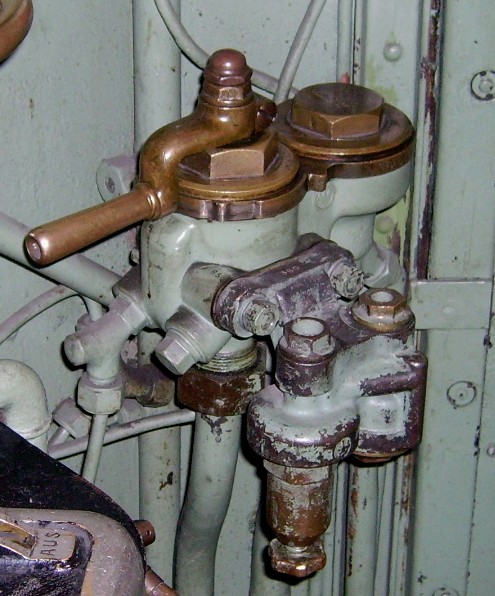

Wasserabscheider

war daher so ausgelegt worden, dass er manuell entleert werden musste. Aus

diesem Grund war beim Gefäss ein schlichter Ablasshahn vorhanden. Die

entnommene Emulsion musst anschliessend fachgerecht entsorgt werden. Das sich in der Leitung befindliche

Überdruckventil

verhinderte, dass sich der Druck in der Leitung auf einem Wert von mehr

als rund 10

bar

erhöhen konnte. Betrieblich wurde jedoch mit einem Druck in der Leitung

von acht bar gearbeitet, womit die normalen Werte der damaligen Zeit

angewendet wurden. Mit dem

Kompressor

wären deutlich höhere Werte möglich geworden. Ein Umstand, der jedoch

keine Rolle spielte.

Spezielle Ablasshähne erlaubten es, dass das Wasser, das hier ausgeschie-den wurde, abgelassen werden konn-te. Ansonsten bot dieser Behälter das Vo-lumen,

dass der

Kompressor

nicht im-mer arbeiten musste. So konnten auch kurzfristig grosse Mengen

bezogen werden. Spezielle Absperrhähne bei den Haupt-luftbehältern sorgten dafür, dass hier die Druckluft gespeichert werden konnte. Nötig war dies, weil die

Lokomotive

ohne

Druckluft

nicht in Betrieb genommen werden konnte. Einen Unterschied zu den anderen

Baureihen gab es hier jedoch, denn die Druckluft wurde nur zum Heben des

Stromabnehmers

benötigt. Alle anderen wichtigen Punkte waren mechanisch gelöst worden. Für Verbraucher, wie der erwähnte

Stromabnehmer,

war auf der

Lokomotive

die

Apparateleitung

eingebaut worden. Es war eine Leitung, die auf die Maschine beschränkt war

und die mit einem festen Druck von sechs

bar

betrieben wurde. Eine Lösung, die auch bei anderen Baureihen so gelöst

wurde. Bei der Baureihe De 6/6 unterschieden sich lediglich die

angeschlossenen Baugruppen, denn diese konnten an einer Hand abgezählt

werden. Den

Stromabnehmer

haben wir bereits und mit dem zweiten Teil, dem

Rückspiegel

haben wir alle Punkte. Dabei war gerade dieser Rückspiegel speziell. Zwar

wurden solche Spiegel schon bei anderen Baureihen, wie den

Triebwagen

verwendet, jedoch mit einer manuellen Stelleinrichtung. Mit der

Druckluft

konnte der Spiegel leicht und schnell ausgeklappt werden. Beim Wechsel der

Fahrrichtung klappte der Spiegel automatisch ein und so wurde er nicht so

sehr verschmutzt. Die weiteren Verbraucher der

Druckluft

wurden nicht

mehr an dieser Leitung angeschlossen. Somit waren es nur zwei Punkte und

auch bei der zweiten Leitung, die

Speiseleitung genannt wurde, waren nicht

sehr viele Verbraucher angeschlossen worden. Der Unterschied lag nur

darin, dass hier ein variabler Druck von bis zu acht

bar

vorhanden war.

Neben der

Sandstreueinrichtung waren hier nur noch zwei Bereiche

angeschlossen worden.

Durch den hohen Druck war der Pfiff zudem sehr laut, war bei der Strecke

durch das

Seetal besonders wichtig war, denn nicht bei allen der 400

Bahn-übergänge wurde mit der

Lokomotive

ein Achtungssignal abgegeben. Die Pfeife wurde, wie bei den anderen Baureihen mit einem Seilzug bedient. Je stärker am Seil gezogen wurde, desto lauter war die Pfeife. Mit etwas Übung konnten die Speziellen von den anderen Lokomotiven her bekannten Klangfolgen erzeugt werden. Wobei die Strecke

durch das

Seetal bereits dafür bekannt war, dass es oft nur eine Stufe

gab. Besonders dann, wenn ein Fuhrwerk die Strecke blockierte und sich der

Zug näherte. Es wird nun Zeit, wenn wir uns dem wichtigsten Verbraucher der Speise-leitung zuwenden. Auch hier wurde die Druckluft in erster Linie für die Brem-sen benötigt und diese waren klar an der Speiseleitung anzuschliessen. Die genau geregelten Drücke wurden mit Hilfe

der

Ventile erzeugt, jedoch be-nötigten diese eine gute Versorgung und

daher wurde die Zuleitung mit dem maximal möglichen Druck versehen. Doch gerade die

Bremsen sollten uns nun mit einer

grossen Überraschung dienen. Dabei war es so simpel und wirklich sehr

einfach, denn auch hier wurde eine damals übliche

Westinghousebremse

verwendet und die war wirklich nicht mehr neu. Es lohnt sich deshalb, wenn

wir die

automatische Bremse der

Lokomotive etwas genauer ansehen. So viel

sei schon erwähnt, es wurde hier nicht von der Doppelbremse nach

Westinghouse gesprochen.

Sie wurde auch zu den Stossbalken geführt und stand dort mit Luft-schläuchen und Absperrhahnen auch den angehängten Wagen zur Verfüg-ung. Diese Hähne und die speziellen

Kupp-lungen

waren zudem rot eingefärbt worden. Ein Punkt, der sich langsam durchsetzen

konnte. Dabei wurde bei dieser Bremse eine Bremsung durch Absenkung des Druk-kes in der Hauptleitung eingeleitet. Ein Prinzip, das

klar von den anderen Baureihen stammte. Dabei arbeitete auch hier die

Westinghousebremse mit einem Regeldruck von fünf

bar. Jedoch konnte mit

einer Verminderung des Druckes keine Bremskraft erzeugt werden, daher

musste der indirekte Weg gewählt werden und daher auch der Name der

indirekten

Bremse. Damit bei dieser

Bremse

Druckluft

in den

Bremszylinder gelangen konnte, wurde ein

Steuerventil benötigt. Dieses

stammte ebenfalls aus dem Hause

Westinghouse und war, wie damals üblich,

nur einlösig. Das heisst, eine Erhöhung des Druckes in der

Hauptleitung

führte dazu, dass die Bremse der

Lokomotive

komplett gelöst wurde. Ein

stufenweises Lösen, wie es heute möglich ist, kannte man bei dieser Bremse

schlicht noch nicht.

Damit die

Bremsklötze nicht auf der

Lauffläche liegen blieben, war beim

Bremszylinder eine Rückholfeder vorhanden. Diese besorgte daher nur der

Rückzug des

Kolbens. Eine Lösung, die bei den meisten Bremszylindern

umgesetzt wurde. Das waren die Druckluftbremsen der Lokomotive. Was, es fehlt noch etwas? Ach Sie vermis-sen die Regulierbremse, wie sie auf den anderen Baureihen vorhanden war. Damit sind sie nicht alleine, denn auch das Lokomotivpersonal vermisste auf der Lokomotive De 6/6 die di-rekte Bremse. Diese gab es schlicht nicht, es war nur die indirekte

Westinghousebremse und keine der sonst bei Bahnen übliche Doppelbremse

nach

Westinghouse vorhanden.

Bevor wir jedoch damit beginnen können, muss noch erwähnt werden, dass das Steuer-ventil nur die Personenzugsbremse anbieten konnte. Die Umstellung auf die G-Bremse war daher bei der Lokomotive für Güterzüge schlicht nicht vorhanden. Begünstigt wurde diese Vereinfachung

der

Bremse auf der

Lokomotive

durch die Tatsache, dass leichte

Güterzüge

in der Schweiz seit einigen Jahren mit der

P-Bremse geführt wur-den.

Am Bremszylinder wurde schliesslich ein Bremsgestänge angeschlossen, Dabei gab es für jedes Drehgestell einen eigenen Bremszylinder und damit geteilte Gestänge. Damit war die Lokomotive eigentlich für Bergstrecken geeignet Wobei das

Seetal bei den Steigungen

durchaus mithalten konnte und nur die steilen Hänge fehlten. Doch wenden

wir uns wieder dem

Bremsgestänge zu, denn dieses war für drei

Achsen

ausgelegt worden und es musste verstellt werden. Ein manuell verstellbarer

Bremsgestängesteller passte

daher das Gestänge jedes

Drehgestells an die Abnützung der

Bremsklötze an.

Die Nachstellung erfolgte dabei während dem Unterhalt im

Somit waren bei der

Baureihe De 6/6 lediglich zwölf

Bremsklötze vorhanden. Im Vergleich mit

anderen

Lokomotiven der Schweizerischen Bundesbahnen SBB, war das aber

nicht besonders wenig, denn damals waren kaum mehr Beläge pro

Triebachse

vorhanden. Durch die durch den Bremszylinder aufgewendete Kraft im Gestänge, wurde der aus Grauguss geform-te Bremsklotz gegen das Rad gezogen und hinderte dieses dadurch an der freien Drehung. Durch die mechanische Reibung wurde eine Brems-ung erzeugt und vom weichen Belag auch Material abgetragen. Dabei wurde die durch die grosse Reibung ent-stehende

Wärme vom

Bremsklotz aufgenommen und so auch von der

Lauffläche

abgeleitet. Auf jeweils ein Bremsgestänge wirkte eine Hand-bremse als rein mechanische Bremse. Da diese im Führerstand bedient wurde, konnte von jeder Hand-bremse eine Hälfte gebremst werden. Damit wurde, wie damals

üblich, die gesamte

Loko-motive

mit der

Handbremse gesichert. So reichte

diese

Bremse auch problemlos für die steilen Ab-schnitte im

Seetal. Es

entstanden keine Beschränk-ungen beim Abstellort der

Lokomotive. Damit haben wir die mechanischen

Bremsen ebenfalls

kennen gelernt. Sie sehen, dass auch im Bereich der Bremsen Gewicht

eingespart werden musste, das war letztlich eine direkte Folge der

zugelassenen

Achslast, die damals im

Seetal lediglich bei zwölf Tonnen

lag. Es lohnt sich daher, wenn wir, bevor der elektrische Teil beginnt,

die

Lokomotive

auf die Waage stellen. Dabei wurden diese immer pro

Achse

gewogen. Bei den beiden äusseren

Achsen beim

Stossbalken

wurden mit 12.5 Tonnen gewogen. Dieser Wert wurde auch bei der mittleren

Achse eines

Drehgestells erreicht. Lediglich die beiden inneren Achsen

waren mit 11.9 Tonnen etwas leichter ausgefallen. Damit war die

Lokomotive

etwas zu schwer geraten, jedoch noch innerhalb der im

Pflichtenheft

genannten Toleranz. Sie sehen, wie schwer dieser Teil beim Bau der

Maschine wirklich war.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Eingebaut

wurde daher ein

Eingebaut

wurde daher ein

Die

vom

Die

vom

Das waren die auf dem Dach montierten

Das waren die auf dem Dach montierten

Eingebaut wurde die indirekte

Eingebaut wurde die indirekte  Der

Der

So überrascht es nicht, dass die

So überrascht es nicht, dass die