|

Laufwerk, Antrieb und Neigetechnik |

|||

| Navigation durch das Thema | |||

|

Um das

Laufwerk

zu betrachten, müssen wir wieder zur

Achsfolge

zurückkehren. Zur Erinnerung, diese wurde mit (1A)‘(A1)‘ + (1A)‘(A1)‘ +

2‘2‘ + 2‘2‘ + (1A)‘(A1)‘ + (1A)‘(A1)‘ + 2‘2‘ + (1A)‘(A1)‘ + (1A)‘(A1)‘

angegeben. Bei einer genaueren Betrachtung erkennen wir, dass insgesamt 36

Achsen

vorhanden waren und diese immer zu zweit in

Drehgestelle

gepackt wurden. Die Verteilung lässt sogar erkennen, das jeder Wagen davon

zwei Stück hatte.

Das stimmt jedoch nicht, denn die

Antriebe

waren speziell und hatten auf die

Drehgestelle

schlicht keinen direkten Einfluss erhalten. Das vereinfacht die

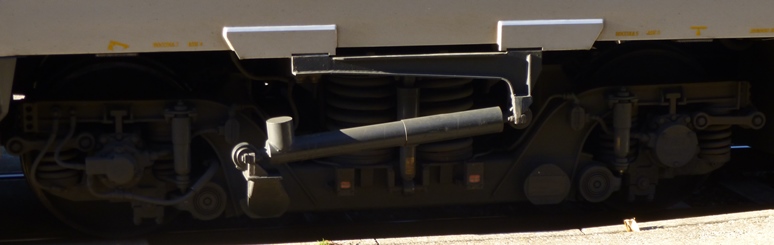

Betrach-tung, denn es reicht, wenn wir ein Drehgestell an-sehen. Aufgebaut wurde das

Drehgestell

mit Stahlblechen. Dieser hochfeste Werkstoff war für diese stark

belasteten Bauteile ideal geeignet. Mit Hilfe der elektrischen

Schweisstechnik

wurde der Rahmen so aufgebaut, dass ein H entstand. Von der Seite konnte

jedoch erkannt werden, dass eine gekröpfte Ausführung für den

Drehgestellrahmen

verwendet wurde und die Längsträger höher waren als der Mittelträger. Eine

Konstruktion, die damals durchaus üblich war. Dieser

Drehgestellrahmen

war nicht bei allen

Drehgestellen

identisch aufgebaut worden. Die beiden Modelle, die jeweils bei den

Führerständen

angeordnet wurden, besassen einen Stirnträger, der zur Aussenseite des

Zuges angeordnet wurde. Er wurde hier benötigt, weil an diesem Träger die

benötigten Bauteile der

Zugsicherungen

montiert werden mussten. Das führte unweigerlich dazu, dass hier das

schwerste Drehgestell des Zuges zu finden war.

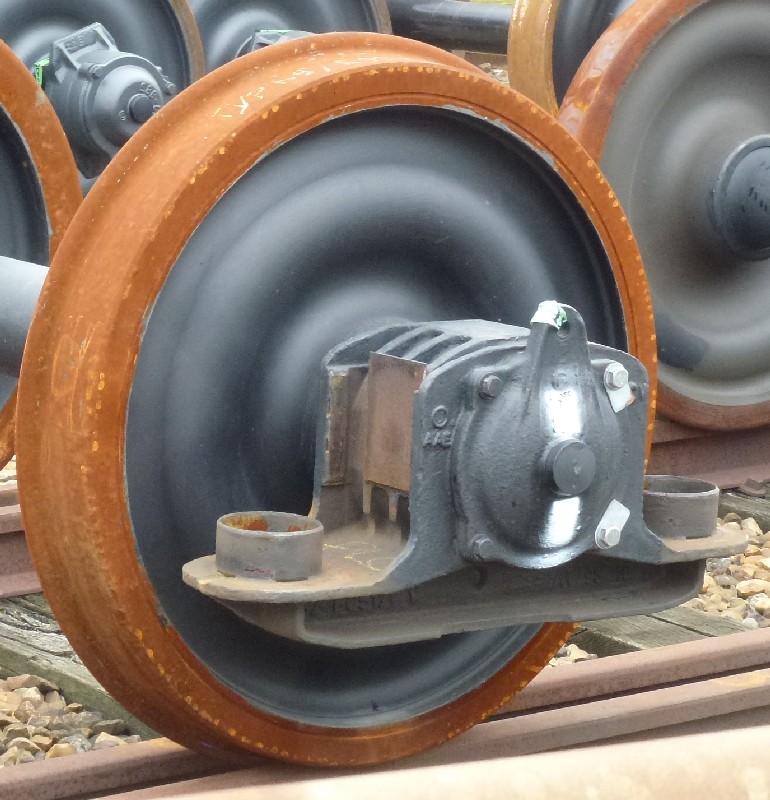

Die hochfesten

Achsen

waren mit den Aufnahmen für die

Räder,

die

Achslager

und die

Bremsen

versehen worden. Vorerst bleiben wir jedoch beim

Radsatz

und dieser benötigte zwei Räder, die auf der Welle aufge-schrumpft wurden,

und so fest montiert waren. Bei jedem Rad handelte es sich um ein Monoblocrad. Diese Radsätze entsprachen soweit den üblichen Ach-sen, wie sie in allen Fahrzeugen der Schiene eingebaut wurden. Lediglich bei Triebachsen waren damals noch andere Lösungen vorhanden. Hier hatten aber auch diese die erwähnte

Ausführung erhalten. Unterschiedlich zu den anderen Fahrzeugen war nur der

Durchmesser, denn dieser wurde auf 890 mm verringert. Kleine Räder und hohe Geschwindigkeiten waren ei-gentlich keine gute Sache für die Achslager. Die Lager mussten daher für eine hohe Drehzahl ausgelegt wer-den. Seit mit den

TGV

und

ICE

die Rekorde aufgestellt wur-den, war klar, dass die verbauten

doppelreihigen

Rol-lenlager

auch damit kein Problem hatten. Diese aussen auf der Achswelle montierten

Lager

waren geschlossen und wurden mit

Fett

dauerhaft geschmiert. Gegenüber dem Drehgestellrahmen war jede Achse mit vier Schraubenfedern abgefedert worden. Bei jedem Achslager wurde beidseitig davon je ein Stück verbaut. Eine sehr gut funktionierende

Federung,

die auch für die hohen hier gefahrenen Geschwindigkeiten geeignet war.

Andere Lösungen waren bei dieser

Primärfeder

jedoch nicht vorgesehen, denn die hier verwendete

Bauart

war sehr gut geeignet.

Schraubenfedern

konnten wegen der sehr kurzen Schwingungsdauer auch schnell folgende

Stösse

aufnehmen. Jedoch neigten sie deshalb auch dazu, in eine eigene Schwingung

zu geraten. Dieses Aufschaukeln musste verhindert werden und dazu wurde

bei jedem

Achslager

ein

Dämpfer

eingebaut. Dieser Dämpfer war hydraulisch aufgebaut worden und er wurde

immer zur Aussenseite des

Drehgestells

parallel zur

Federung

eingebaut.

Diese konnten nicht aktiv gesteuert werden.

Die Aus-führung war jedoch flexibel, so dass sich der

Radsatz

in den

Kurven

leicht einstellen konnte. Eine bei

Neigezügen

benötigte Lösung. Jedoch waren die Achslagerführungen in ihrer Beweg-ung gehemmt worden. Das sorgte dafür, dass die Ein-stellung in den Kurven nicht mehr optimal war. Damit wurde der

Radsatz

bei hohen Geschwindigkeiten auch nicht zu unruhig. Es war daher ein

Kompromiss für das grosse Problem von

Neigezügen,

die schnell fahren sollten, aber auch in den

Kurven

keine zu hohen Kräfte erzeugen sollten. Nicht optimal, aber

funktionierend. Damit haben wir die Drehgestelle aufgebaut. Die Unterschiede zwischen den Modellen mit und ohne Antrieb betrafen diese jedoch nicht. Wir werden später den Antrieb ansehen und dabei erkennen, dass sich dessen Bauteile im Drehgestell eigentlich nur auf die Achse auswirkten. Bevor wir jedoch dazu kommen, müssen wir die Laufwerke unter dem Wagen platzieren und diese auch gegenüber diesem abstützen. Nun kommen wir in den Bereich, die aus dem

Triebzug

einen

Neigezug

machte. Die bei der Baureihe ETR 450 noch verwendeten

Portale

waren verschwunden und die ganze Technik fand in dem Bereich zwischen

Drehgestellrahmen

und Kasten statt. Das war auch der Grund, warum die Rahmen gekröpft

ausgeführt wurden, denn die Konstrukteure benötigten den so gewonnen Platz

für die umfangreiche Technik der Kastenneigung.

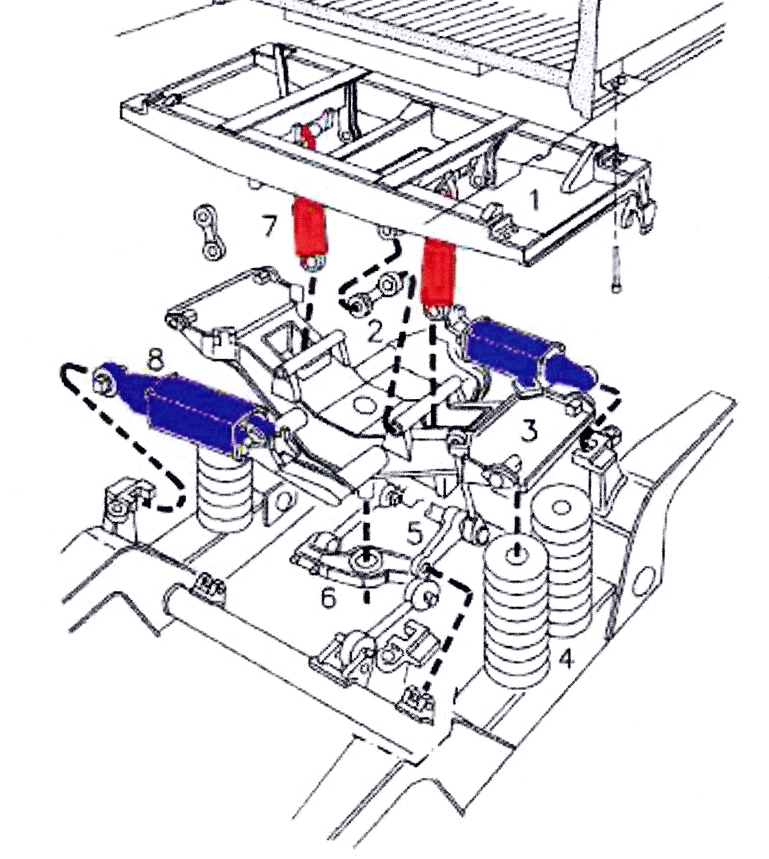

Auch hier wurden dazu die schon bei den

Achsen

ver-wendeten

Schraubenfedern

eingebaut. Insgesamt waren davon vier Stück verbaut worden. Immer zwei

Stück bildeten je Seite ein Paar, das sich in Längsrichtung ausrichtete. Auf dieser Sekundärfederung stützte sich die Pendel-traverse ab. Auch sie wurde gekröpft ausgeführt. Um die sehr kurze Schwingungsdauer dieser Federung zu kompensieren, war zwischen dem Drehgestellrahmen und der Pendeltraverse bei jedem Paar ein Dämpfer eingebaut worden. Auch hier wurden hydraulische Modelle

verwendet. Die-se arbeiteten sehr gut und konnten leicht eingestellt

werden, was die Ausrichtung vereinfachte. Auch die bei hohen Geschwindigkeiten in den doch recht kurzen Drehgestellen auftretenden Schlingerbe-wegungen mussten wirksam verhindert werden. Dazu wurden zwischen dem Kasten und dem Drehgestell wei-tere Dämpfer eingebaut. Diese

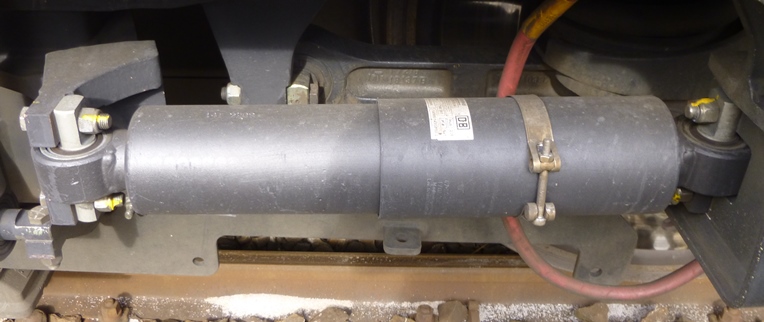

Wir haben auch jetzt noch das Problem zu lösen, dass sich das Drehgestell gegenüber der Pendeltraverse frei bewegen konnte. Um das zu verhindern, war ein Mitnehmer eingebaut worden. Dieser war im

Drehgestell

platziert worden und er wur-de mit der Kastentraverse verbunden. Wegen der

eingebauten

Neigetechnik

musste er dort als Pendel ausgeführt werden, welches nur in der

Längsrichtung eine Stabilisierung erlaubte. Seitlich war das

Drehgestell

daher immer noch sehr frei beweglich. Um die benötigte Zentrierung des

Wagens zu erhalten, waren zwischen der Pendeltraverse und dem

Drehgestellrahmen

zwei

Zylinder

eingebaut worden. Diese wurden mit

Druckluft

betrieben. Dank dieser Lösung, die eine leichte Dämpfung erlaubte, wurde

mit den Zylindern die Wirkung der

Federung

nicht aufgehoben. Diese konnte ihre Arbeit daher immer noch ausführen. Die beiden

Zylinder

hatten aber noch einen weiteren Vorteil. Durch die Tatsache, dass sich der

Kasten zur Seite neigen konnte, bestand die Gefahr, dass er auf dem

Drehgestell

aufstehen konnte. Das musste wirksam verhindert werden und die beiden

Zylinder wirkten nun beschränkend. Gelöst wurde das einfach. War der

Kolben

komplett eingezogen, konnte er nicht mehr weiter zur Seite weichen, der

Kasten wurde gehalten. Zwischen der Pendeltraverse und der am

Kasten montierten Kastentraverse wurde die eigentliche

Neigetechnik

eingebaut. Bevor wir uns diese ansehen, müssen wir die verbaute Abstützung

ansehen. Dazu wurde die Kastentraverse über ein Pendel mit der

Pendeltraverse verbunden. Das erlaubte es, dass sie sich seitlich frei in

beide Richtungen bewegen konnte. Jedoch war in der Längsrichtung keine

freie Bewegung möglich. Die eigentliche Auslenkung des

Drehgestells

in den

Kurven

erfolgte daher zwischen der Pendeltraverse und dem

Drehgestellrahmen.

Das führte unweigerlich in der

Sekundärfederung

zu einer Belastung auf Torsion. Diese konnte jedoch von normalen

Schraubenfedern

nicht aufgenommen werden. Daher waren effektiv die dazu geeigneten

Flexicoilfedern

verwendet worden. Wobei sich diese nur in diesem Punkt unterschieden.

Es wird daher Zeit, wenn wir uns mit dieser

befassen und dabei war sie vom mechanischen Aufbau her sehr einfach

ausgeführt worden. Trotzdem, der wichtige Teil befand sich in diesem

Bereich. Beidseitig wurden daher zwei Zylinder zwischen der Kasten-traverse und der schon bekannten Pendeltraverse eingebaut. Diese Zylinder sorgten dafür, dass der Kasten kontrolliert auf dem Drehgestell stand. Eine Dämpfung war jedoch nicht mehr

vorhanden, da man gerade in diesem Bereich eine kontrollierte Bewegung

wollte. Daher sehen wir uns diese beiden

Zylinder

an, denn diese waren etwas anders aufgebaut worden. Die für die Kastenneigung verbauten

Zylinder

waren als hydraulische Lösung ausgeführt worden und sie arbeiteten mit

einem Druck von 315

bar.

Das

Hydrostatiköl

wurde dabei durch die Steuerung so in die Zylinder geführt, dass sie den

Kasten entsprechend ausrichteten. Je nach Vorgabe führte das dazu, dass

dieser gegen die Fliehkraft zur inneren Seite der

Kurve

geneigt werden konnte. Wir haben die aktive

Neigetechnik

des

Triebzuges

damit kennen gelernt. Durch die Verwendung von

Hydrostatiköl

gab es bei den

Zylindern

kaum eine Dämpfung. Im Gegensatz zu

Druckluft

lies sich eine Flüssigkeit nicht komprimieren und so war eine klare

Stellung jederzeit möglich. Trotzdem war durch die Zeit, die das

Öl

benötigte in den Neigezylinder zu fliessen, eine dynamische Abfolge

vorhanden. Das war der grosse Unterschied zu den später in diesem Bereich

verbauten Lösungen mit mechanischen

Stellantrieben.

Bis auf einen minimalen Radius von 250

Meter konnte ohne Einschränkung gefahren werden. Das war insofern

spannend, dass die Strecke über den Gotthard kaum grössere Radien kannte. Wurden jedoch engere Radien befahren, durfte die Kastenneigung nicht mehr aktiv sein. Bei besonders engen Anlagen galten sogar massive Beschränkungen. Der minimal befahrbare Radus mit dem kompletten Zug war daher nur bis auf einen Wert von 110 Metern möglich. Dabei durfte in diesem Fall aber nur noch

mit einer Geschwindigkeit von 6 km/h gefahren werden. In

Unterhaltsanlagen

konnte es daher zu Problemen kommen. Auch die Höhe können wir nun bestimmen. Diese wurde mit 3 700 mm angegeben. Damit konnten mit diesem Triebfahrzeug die Lichtraumprofile der Schweiz ohne Probleme eingehalten werden. So schwer war das auch nicht, denn das

Muster ETR 460 der FS wurde für Italien gebaut und dort wurde für den

freizügigen Einsatz ein noch engeres Profil verlangt. Sie sehen, nicht nur

in der Schweiz ging es bei den Bahnen eng zu und her. Bisher waren alle Drehgestelle identisch aufgebaut worden. Da wir aber den Aufbau eines Triebzuges betrachten, müssen wir auch Antriebe einbauen. Dabei bot sich bei den damit versehenen Modellen ein grosses Problem. Im

Drehgestell

gab es schlicht keinen Platz mehr für den Einbau eines

Fahrmotors. Zudem hätte sich damit auch ein grosses

Problem mit den

Achslasten

ergeben, denn diese durften bekanntlich nicht zu hoch sein.

Das wurde benötigt, weil man den so

vorhandenen Platz für den

Antrieb

nutzen konnte. Das entscheidende Merk-mal war, dass der

Fahrmotor

am Kasten montiert wurde. Das nun im Fahrmotor erzeugte Drehmoment wurde an-schliessend mit einer Gelenkwelle auf die benachbarte Achse übertragen. Diese Gelenkwellenantriebe waren sehr leicht und sie funktionierten sehr gut. Gerade die grosse Verbreitung im

Strassenverkehr zeigte dies deutlich auf. Bei den Bahnen waren sie aber

selten eingebaut worden und sie sollten wirklich zu einem Merkmal der

Neigezüge

werden, denn dort ging nur diese Lösung. Durch die Gelenkwelle konnten die Bewegungen des Drehgestells, wie auch die Kastenneigung ohne Probleme ausgeglichen werden. Damit war aber auch die

Federung

der

Achse

ausgeglichen worden. Die ungefederten Bauteile des

Antriebs

waren daher sehr gering, was ein grosser Vorteil des

Gelenkwellenantriebs

ist. Doch noch haben wir das Problem, dass wir das

Drehmoment

des

Fahrmotors

anpassen müssen. Dazu wurde da bei diesem

Antrieb

benötigte und auf der

Triebachse

sitzende

Getriebe

benutzt. Bei diesen Winkelgetrieben konnte die

Übersetzung

leicht eingestellt werden. Hier war daher ein Wert von

1 :

2,864 vorhanden. Dabei wurde das

Drehmoment

so verändert, dass sich die Drehzahl verringerte und die Kraft gesteigert

wurde. Eine Lösung, die bei den meisten Fahrzeugen für die Eisenbahn so

gelöst wurde.

Diese Lösung funktionierte nach dem

gleichen Prinzip, wie bei den anderen

Getrieben.

Wir haben daher den

Antrieb

abgeschlossen und müssen nur noch das

Drehmoment

umwandeln. Das so auf die Triebachse übertragene Drehmoment wurde mit Hilfe der Haft-reibung zwischen der Lauffläche und der Schiene in Zugkraft umgewandelt. Die hier möglichen Werte waren dabei vom Zustand der Schienen abhängig. Dabei muss jedoch gesagt werden, dass ein

Fahrmotor

nur ein

Drehmoment

erzeugen konnte, das auch bei schlechtem Zustand nicht zu hoch war. Daher

waren keine Lösungen, wie eine

Sandstreueinrichtung

vorhanden. Die nun vorhandene

Zugkraft

wurde von der

Triebachse

mit den Führungen bei den

Achslagern

auf den Rahmen des

Drehgestells

übertragen. Dort wurde die Kraft vom Mitnehmer aufgenommen und in den

Kasten geleitet. Dabei vom Fahrzeug nicht benötigte Zugkraft wurde

wiederum mit Hilfe der

Haftreibung

in Beschleunigung umgewandelt. Die hier vorhandenen Werte galten für den

Fernverkehr und waren abhängig von der Steigung. Zum Schluss bleibt noch zu erwähnen, dass

der

Triebzug

ETR 470 als alleine fahrendes Fahrzeug konzipiert wurde.

Anhängelasten

waren daher schlicht nicht vorgesehen. Das haben wir zuvor erfahren, als

erwähnt wurde, dass keine normalen

Zugvorrichtungen

vorhanden waren. Eine Lösung, die nur bei

Neigezügen

mit

automatischen Kupplungen

anders gelöst werden konnte. Der ETR 470 war klar ein Alleinfahrer.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Weiter

erkennen wir in der

Weiter

erkennen wir in der

In

jedem

In

jedem

Noch

haben wir den

Noch

haben wir den  Wie

bei den meisten

Wie

bei den meisten

Noch

haben wir das Problem, dass sich die Kastentraverse seitlich

unkontrolliert bewegen konnte. Das hätte dazu ge-führt, dass der Kasten

nicht stabil blieb. Jedoch wirkte die

Noch

haben wir das Problem, dass sich die Kastentraverse seitlich

unkontrolliert bewegen konnte. Das hätte dazu ge-führt, dass der Kasten

nicht stabil blieb. Jedoch wirkte die

Wir

haben nun den

Wir

haben nun den

Wenn

wir uns an die

Wenn

wir uns an die

Während

die

Während

die