|

Laufwerk mit Antrieb |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Wenn wir zum

Laufwerk des

Triebzuges kommen, dann

beginnen wir auch hier mit der

Achsfolge. Bei den langen Einheiten RAB(D)e

502 wurde diese Abfolge der

Achsen mit

2’Bo’+2’Bo’+2’2’+2’2’+Bo’2’+Bo’2’+Bo’2’+Bo’2’ angegeben. Dabei fällt auf,

dass bei keinem Wagen nur angetriebene

Drehgestelle verwendet wurden.

Zudem galt für die führenden Achsen des Triebzuges immer, dass sich in

diesem Drehgestell normale

Laufachsen befanden.

Wobei wer genauer hinschaute, erkannte, dass es sich hier

nur bei einem Fahrzeug wirklich nur um einen Wagen handelte. Wir hingegen

haben nun drei verschiedene Varianten bei den

Drehgestellen und das macht

die Sache nicht leicht.

Auch wenn es sich effektiv um drei verschiedene

Varianten handelte. Wir können mit einem normalen

Laufdrehgestell im

Triebzug beginnen, dann einfach zu den Modellen am Ende des Zuges gehen

und bei jenen, die dazu vorgesehen waren, noch einen

Antrieb einbauen. Es

klingt einfach, ist aber so, denn vom Aufbau her, gab es bei den

Drehgestellen keinen Unterschied. Doch auch hier müssen wir diese zuerst

aufbauen.

Als tragendes Element bei den

Drehgestellen wurde

ein Rahmen verwendet. Dieser

Drehgestellrahmen war aus Stahl aufgebaut

worden und die einzelnen Bleche wurden mit der

Schweisstechnik zu einem H

förmigen Rahmen verbunden. Um genug Platz zu schaffen, wurden die

Längsträger jedoch gekröpft ausgeführt. Soweit haben wir eine durchaus

übliche Bauweise erhalten und die Veränderungen gab es nur bei den

Einbauten.

Dieser gegen das Fahrzeug gerichtete Kopfträger war zur Aufnahme der

Empfänger für die

Zugsicherungen vorgesehen. Diese sehen wir später noch

genauer an, es geht hier wirklich nur um den Träger, denn dieser war beim

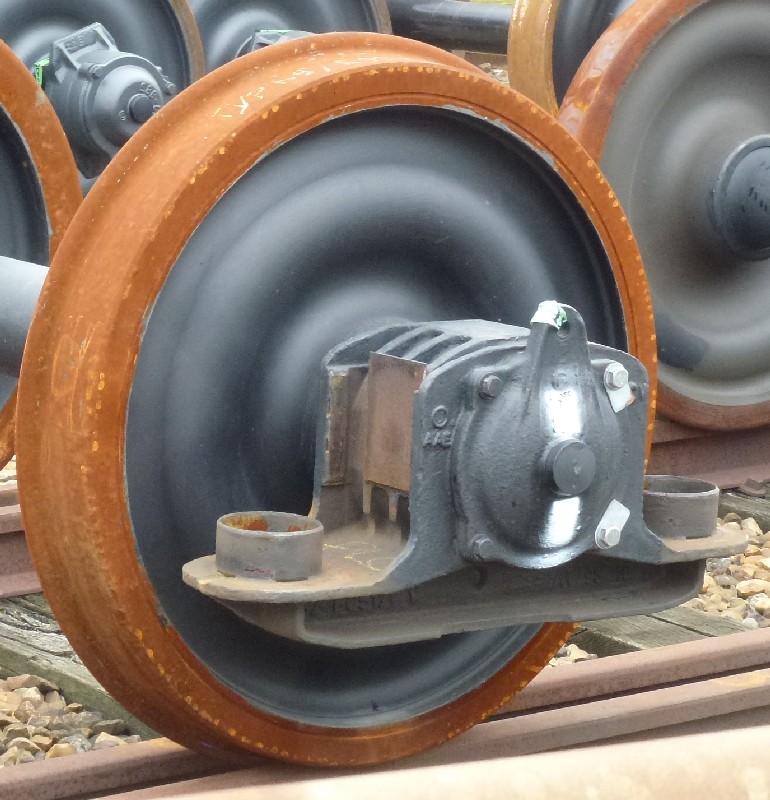

Aufbau das einzige abweichende Detail. Bei jedem Drehgestell waren zwei aus geschmiedetem Stahl erstellte Achswellen eingebaut worden. Diese besassen auf beiden Seiten die Aufnahmen für die Räder und die Lager. Mit einem Abstand von 2 500 mm zueinander waren sie für die vom Zug erreichte Höchstgeschwindigkeit sehr nahe zusammen.

Jedoch wurde so auch ein guter

Lauf in engen

Kurven erreicht. Gerade hier war das von grosser

Wichtigkeit, denn man wollte ja schneller um Kurven fahren. Die beiden auf der Welle aufgeschrumpften Räder wa-ren als Monoblocrad aufgebaut worden. Durch den Verzicht auf Bandagen als Verschleissteil, konnte das Gewicht gemildert und der Unterhalt vereinfacht werden.

Um den Wert beim Gewicht noch mehr zu verbessern,

hatten die neuen

Räder einen Durchmesser von 920 mm erhalten. Erst wenn

sich dieser auf 840 mm reduziert hatte, musste das Rad ersetzt werden.

Bedingt durch den geringen Abstand und die kleinen

Räder konnten die Kräfte im

Gleis gemildert werden. Um eine weitere

Verbesserung zu erreichen, wurde noch eine

Spurkranzschmierung eingebaut.

Mit dieser zusammen waren die Kräfte so gering, dass die

Zulassung zur

Zugreihe R kein Problem war. Jedoch sollten die Züge nach einer neuen

Zugreihe verkehren und so schneller um

Kurven fahren. Dank der

Schmierung

kein Problem.

Im

Drehgestell gehalten wurden die beiden

Achsen mit

den aussen liegenden

Lagern. Bei den

Achslagern kamen doppelreihige

Kegelrollenlager zur Anwendung. Diese mit

Fett dauerhaft geschmierten

Lager waren gegenüber von den normalen

Rollenlager einfacher zu handhaben.

Da sie auf diagonal wirkende Kräfte ausgelegt wurden, besassen diese Lager

auch bei der hier vorhandenen hohen Drehzahlen eine gute Standfestigkeit.

Um die kurze Schwingungsdauer dieser

Federn zu

kompensieren und um ein Aufschaukeln zu verhin-dern, waren hydraulische

Dämpfer

verbaut worden. Es einstand so eine gute Abfederung. Dank der innen liegenden Gummifeder war eine elastische Führung der Radsätze im Gleis vorhanden. Da auf eine radiale Einstellung der Achsen verzichtet wurde, war der Abstand daher als fester Radstand anzusehen.

Es waren jedoch gut aufgebaute

Drehgestelle, die einen

guten Kurvenlauf hatten und das war wegen den höheren

Kurvengeschwindigkeiten ein Vorteil. Damit diese gefahren werden konnten,

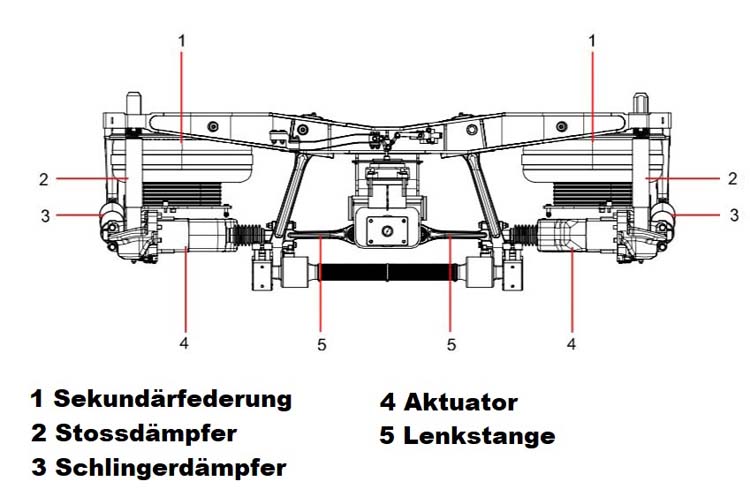

musste die Abstützung angepasst werden. Auch das Drehgestell war gegenüber dem Kasten ab-gefedert worden. Wobei es sich genau genommen um den am Kasten befestigen Wiegebalken handelte. Bei der Sekundärfederung kamen Luftfedern zum Einbau.

Diese wurden zudem mit einer

Notlauffeder aus Gummi ergänzt.

Die Ausdrehbewegungen des

Dreh-gestells wurden durch die

Federung

aufgenommen. Die Zentrierung übernahm die hier eingebaute

Wank-kompensation.

Bevor wir diese genauer ansehen, müssen wir noch die

verbauten

Dämpfer ansehen. Um ein Aufschwin-gen der

Luftfeder zu

verhindern, waren hydraulische

Stossdämpfer verbaut worden. Diese wurden

noch durch die zwischen dem Kasten und dem

Drehgestellrahmen eingebauten

Schlingerdämpfer ergänzt. Letztere waren wegen dem kurzen

Radstand der

Achsen wichtig. Solche

Drehgestelle neigten bei hohen Geschwindigkeiten

schnell zum schlingern.

Diese sollte das Wankverhalten des

Kasten bei schnellen Fahrten in

Kurven, aber auch bei Seitenwind

kompen-sieren. Obwohl diese Einrichtung aktiv gegen das Ver-halten des

Kastens wirkte, konnte nicht von einer

Neigetechnik gesprochen werden,

denn diesen Effekt gab es nicht. Die Wankkompensation arbeitete bei jedem Drehgestell mit zwei elektrohydraulisch betriebenen Aktuatoren-einheiten und den daran angeschlossenen Lenkstangen auf den Wiegebalken.

Neigte sich der Kasten

seitlich, bewirkte die Einheit mit der Kraft dagegen. Der Kasten blieb so

stabil über dem

Drehgestell, was schnellere Fahrten in

Kurven erlaubte. So

sorgten auch diese Einheiten für die Zentrierung des Dreh-gestells unter

dem Kasten.

Unterstützt wurden die Aktuatoreneinheiten noch

durch zwei Pendel. Diese wurden zwischen der Einheit und der Lenkstange,

sowie dem Wiegebalken verbaut. Durch die trapezförmige Montage erfolgte

dank diesen Pendeln auch eine Zentrierung wenn die Wankkompensation

ausfiel. In dem Fall war die hydraulische Ansteuerung nicht mehr wirksam

und die Aktuatoreneinheiten konnten sich frei bewegen. Die

benötigte Zentrierung blieb so

wirksam.

Erfolgte der Ausfall der Aktuatoreneinheit am ersten

Drehgestell in Fahrrichtung wurde die Geschwindigkeit des Zuges wegen dem

Ausfall der Kompensation durch Seitenwind mit der Steuerung automatisch

auf 160 km/h begrenzt. Störungen an anderen Einheiten bewirkten keine

Beschränkung. Im Fall, dass die Zentrierung nicht mehr möglich war, wurde

der Triebzug mit einer

Zwangsbremsung zum Stillstand gebracht.

Der minimal mögliche befahrbare Radius lag bei 100 Metern. Jedoch

war es jetzt nicht mehr möglich die Züge zu kup-peln. In dem Fall durfte

beim Radius ein Wert von 180 Meter nicht unterschritten werden. Soweit waren alle Drehgestelle mit der erwähnten Aus-nahme der Enddrehgestelle identisch aufgebaut worden. Bei den 200 Meter langen Triebzügen wurden jedoch bei acht Drehgesellen noch Magnetschienenbremsen montiert.

Bei den kurzen Zügen halbierte sich dieser

Wert entsprech-end. Die

Magnetschienenbremsen waren, wie das üblich war,

hoch aufgehängt worden und sie wurden mit Hilfe von

Druckluft abgesenkt. Die so aufgeführte Anzahl gibt jedoch kaum Hinweise zur Verteilung. Mit der erwähnten Anzahl bedeutete das, dass in jedem Wagen ein Drehgestell mit einer Magnetschienen-bremse versehen wurde.

Das

war eine übliche Bauweise, denn mehr solcher

Bremsen wären nur nötig

gewesen, wenn eine weit höhere Geschwindigkeit gefahren worden wäre. Das

galt auch im internationalen Verkehr, denn die Wirkung war sehr gut.

Bisher haben wir nur ein rollendes Fahrzeug

erhalten. Damit wird einen

Triebzug bekommen, müssen

Antriebe eingebaut

werden. Dabei verfügte jede

Achse über einen eigenen Antrieb. Bei den

langen Einheiten waren diese an zwölf Achsen in sechs

Drehgestellen

vorhanden. Bei den kurzen Triebzügen gab es auch hier eine Halbierung.

Welche Drehgestelle ausgerüstet wurden, haben wir zu Beginn anhand der

Achsfolge erfahren.

Die hohe ungefederte Masse wurde durch die

leichten

Radsätze und die ex-trem leicht aufgebauten

Fahrmotoren teilweise

kompensiert. So war es mög-lich mit dem

Tatzlagerantrieb eine

Geschwindigkeit von 200 km/h zu er-reichen. Die Bauteile des Antriebes waren mit Drehmomentstützen versehen. Diese waren dazu vorhanden um bei einem Defekt an der Aufhängung den Motor und das Getriebe zu stützen.

Ohne diese

Vorrichtung wäre der Motor alleine durch die Schwerkraft auf das

Gleis

gefallen. Grössere Schäden, oder gar eine

Entgleisung des Fahrzeuges wären

die Folge gewesen. Bei korrekter Aufhängung waren die Drehmo-mentstützen

wirkungslos.

Das vom

Fahrmotor erzeugte

Drehmoment wurde über

eine mit

Öl ge-schmierte Bogenzahnkupplung auf das Ritzel übertragen. Diese

Kupplung wirkte einer allenfalls auftretenden

Drehmomentpulsation entgegen

und die erlaubte auch den Ausbau des Motors, oder dass das

Getriebe

geöffnet werden musste. Es wurde daher auch auf den einfachen Unterhalt

geachtet. Ein Punkt, der zu einer hohen Verfügbarkeit führen sollte.

Vom Ritzel wurde das

Drehmoment auf das zweite

Zahnrad übertragen. Es handelte sich dabei um ein schrägverzahntes

Getriebe, welches eine

Übersetzung von

1 :

4.36 hatte. Zum Schutz und wegen

der

Schmierung der Zahnflanken war das Getriebe in einem Gehäuse eingebaut

worden. Es wurden dafür Gussteile aus dem leichten Sphäroguss verwendet.

Am unteren Ende war dann noch die

Ölwanne mit dem

Schmiermittel vorhanden.

Überschüssiges

Schmiermittel wurde jedoch durch die Flieh-kraft gegen das Gehäuse

geschleudert und lief danach in die Wanne. Eine

Schmierung, die seit über

100 Jahren verwen-det wurde und die so gut funktionierte, dass sie nicht

mehr verändert werden musste. Das so auf die Achse übertragene Drehmoment wurde in den beiden Rädern mit Hilfe der Haftreibung zwischen Lauffläche und Schiene in Zugkraft umgewandelt. Diese wiederum ge-langte über die Achslager und das Drehgestell auf den Kasten.

Da hier keine

Anhängelast

mitgeführt werden musste, erfolg-te wegen der überschüssigen

Zugkraft eine

Beschleunigung. Es waren hier also physikalische Gesetze wirksam, die vom

Zustand der

Schienen abhängig waren.

Zur Verbesserung der

Haftreibung war eine

Sandstreuein-richtung verbaut worden. Bei dieser wurde der im Zug

mitgeführte

Quarzsand mit Hilfe von

Druckluft auf die

Schienen geblasen.

Die Anlage war jedoch so ausgelegt worden, dass nicht dauerhaft gesandet

werden konnte. Zudem wurde die Menge des gestreuten Sandes anhand der

Geschwindigkeit geregelt. Bei hohen Geschwindigkeiten von über 140 km/h

wurde daher mehr Sand gestreut.

Eingebaut wurden die

Sander bei den beiden

Enddrehgesellen. Sie wirkten dabei jeweils vor die erste

Achse. Wer nun

den Abschnitt aufmerksam gelesen hat, der hat vermutlich festgestellt,

dass es sich dabei um ein

Laufdrehgestell handelte. Das war kein Fehler,

denn bei modernen Zügen wird der

Quarzsand immer öfters auch zur

Verbesserung der

Haftreibung beim Bremsen mit den pneumatischen

Bremsen

benötigt.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Um die Varianten zu vervollständigen muss auch noch

die

Um die Varianten zu vervollständigen muss auch noch

die

Die

Die

Noch können wir die Abstützung des Kastens nicht

ab-schliessen, denn bei diesen

Noch können wir die Abstützung des Kastens nicht

ab-schliessen, denn bei diesen

Da wir den

Da wir den

Wir beschränken uns auf die Betrachtung eines

Wir beschränken uns auf die Betrachtung eines

Bei dieser Form der

Bei dieser Form der