|

Antrieb des Aggregates Xrotd 100 |

|||

| Navigation durch das Thema | |||

|

Für den

Antrieb wurde eine

Dampfmaschine

verwendet. Dabei gab es auf dem

Fahrzeug nur einen Antrieb für das Schleuderrad. Ein Fahrantrieb war

jedoch nicht vorhanden, so dass es sich um einen Wagen handelte. Damit

überhaupt die Bewegung erzeugt werden konnte, musste die Energie in

Form von Dampf erzeugt werden und dazu wurde ein

Kessel, wie er auch

bei Dampflokomotiven verwendet wurde, eingebaut.

Der für

die Erzeugung des Dampfes benötigte

Kessel nahm den grössten Teil des

Platzes auf dem Fahrzeug ein. Dabei schaute eigentlich nur der

Kamin

aus dem Dach. Besonders bei der Schneeschleuder der

Gotthardbahn war,

dass der Kessel wegen dem Gehäuse nicht zur erkennen war. Auch bei der

Ausrichtung wurde die bei den Dampflokomotiven verwendete Lösung

verwendet. Daher befand sich auch hier die

Trotzdem war der Einsatz der

Schneeschleuder doch noch sehr personalintensiv. Besonders dann, wenn

we-gen dem fehlenden Fahrantrieb auch noch die Besatz-ung der

Schublokomotive dazu gerechnet wird. Ausgebreitet wurde die Kohle auf einem einfachen Rost. Dieser hatte eine Rostfläche von 2.29 m2 erhal-ten. Im Vergleich zu den bei der Gotthardbahn damals eingesetzten Lokomotiven war das ein grösser Wert. Lediglich die im Güterverkehr eingesetzten Baureihen D4T und die neue A3T hatten vergleichbare Werte und selbst die missratene D6 wurde übertroffen.

Wobei sich dieser Wert bei der

Heizfläche wegen dem kürzeren

Kessel

nur indirekt ausgewirkt hatte.

Bei der

direkten

Heizfläche wurde ein Wert von 9.8 m2 erreicht.

Damit nahm die Schneeschleuder auch hier einen Platz in den oberen

Rängen ein. Dabei konnten nur die grossen

A3T mithalten. Jedoch

mussten auch hier die aus Kupfer erzeugte Decke und die Wände aus

Stahl permanent gekühlt werden. Dazu wurde das im

Stehkessel enthaltene

Wasser genutzt, welches dann verdampfte und so in der

Dampfmaschine

genutzt werden konnte.

Durch

die Verbrennung entstanden Rückstände wurden indirekt ebenfalls

genutzt. Das war die Asche und nicht sauber verbrannte und zu Schlacke

gewordene

Kohle. Diese fielen durch den Rost und wurden darunter in

einem Aschekasten aufgefangen. Dort konnten sie abkühlen und mit der

abgegebenen Wärme die Verbrennungsluft vorwärmen, was zwar kaum viel

brachte, aber wegen dem primären Einsatz in der Kälte etwas brachte.

Der gefürchtete Anteil

Schwefeldioxyd wurde bei der

Gotthardbahn dank der verwendeten

hochwert-igen

Kohle niedrig gehalten. Trotzdem mussten die-se

Gase aus

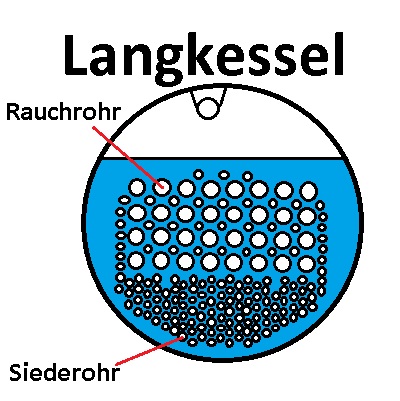

dem Gehäuse geleitet werden. Die heissen Abgase wurden nach der Erwärmung durch das Feuer in den 177 Rauch- beziehungsweise Siederohren abgezogen. Diese befanden sich im Langkessel und sie hatten eine Länge von 3 365 mm erhalten.

Hier

schnitt die Schleuder gegenüber den

Lokomo-tiven eher schlecht ab, was

jedoch eine Folge der kurzen Bauweise und des verfügbaren Platzes war.

Das hatte aber auch direkte Auswirkungen auf die indirekte

Heizfläche.

Der Kessel erreichte mit einer totalen Heizfläche von 103.4 m2 durchaus ansehnliche Werte. Im Ver-gleich zu den Lokomotiven war der Kessel eher be-scheiden ausgefallen.

Das war jedoch kein Problem, da

hier nur das Schleuderrad in Bewegung gesetzt werden musste. Dieses

musste auch nicht höhere Kräfte erzeugen, wenn die Schleuder in der

Steigung arbeitete. Daher war der

Kessel ideal an die Maschine

angepasst worden.

Nachdem

die

Rauchgase die Arbeit in den

Siederohren getan hatten, wurden sie

in der Rauchkammer beruhigt und so von Schwebeteilen befreit.

Anschliessend wurde der Rauch über den Kamin aus dem Fahrzeug

entlassen und der Umwelt abgegeben. Speziell war, dass auch hier die

Überreste in der

Rauchkammer entfernt werden mussten. Das war wegen

der Zugänglichkeit noch eine grössere Plackerei, als bei den

Lokomotiven.

Gekühlt wurden

die Metalle mit dem sich im

Kessel befindlichen Wasser. Dieses

verdampfte an den heissen Wänden und führte so die Wärme wirksam ab.

Als gewünschten Nebeneffekt wurde das

Kühlmittel mit der Zeit stark

erwärmt. Der so entstandene Dampf wurde innerhalb des Kessels sowohl an der Decke, als auch im Dampfdom gesammelt. Wurde dieser Dampf nicht entnommen, stieg der Druck im Kessel an. Dieser war bei dieser Maschine auf einen Wert von zwölf bar beschränkt worden.

Damit wurden hier durchaus übliche

Werte erreicht. Die Einhaltung des Druckes wurde von den

Überdruckventiles überwacht. Lag der Druck zu hoch, liessen diese

Sicherheitsventile den

Dampf in die Umwelt ab.

Wobei

hier im Gegensatz zu den

Lokomotiven mit geringeren Schwankungen beim

Druck gearbeitet werden konnte. Der im

Kessel erzeugte

Nassdampf wurde

einfach der

Dampfmaschine

zugeführt. Benötigte diese davon jedoch zu

wenig, wurde mit dem überschüssigen Dampf im Kessel auf dem Fahrzeug

Schnee geschmolzen. Das so entstandene Wasser konnte anschliessend dem

Wasserkasten zugeführt werden.

Daher wurde gleichmässig Dampf entnommen.

Damit

können wir zur

Dampfmaschine der Schneeschleuder wechseln. Bei der

Rotary wurden zwei Dampfmaschinen verwendet, die mit Frischdampf

betrieben wurden. Daher wurde der Abdampf direkt in der

Rauchkammer

durch das

Blasrohr entlassen. Dort sorgte der Abdampf gleichzeitig zur

Anfachung des Feuers. Damals kamen bei der

Gotthardbahn auch bei den Lokomotiven mit Ausnahme der

D6 und der

A3T solche Lösungen zur Anwendung.

Daher wurde bei der

Schneeschleuder eine Gesteuert wurden die beiden Dampfmaschinen mit einer Heusingersteuerung. Diese in der Schweiz selten verwen-dete Steuerung entsprach im Aufbau der Lösung mit der Walschaertssteuerung.

Das

Personal musste sich nicht an eine neue Steuerung gewöhnen. Dabei

regelte die Steuerung mit Hilfe der

Schieber die Füllmengen im

Zylinder. Zudem

konnte mit dem Verstellen der Schmiege auch die Drehrichtung der

Schleuder geändert werden. Die lineare Bewegung der Dampfmaschine wurde in einer Kurbelwelle in eine drehende Bewegung umgewandelt. Diese wurde jedoch nicht direkt dem Schleuderrad zuge-führt.

Vielmehr war dazwischen ein Winkelgetriebe

eingebaut worden. Nach diesem wurde schliesslich das

Rad der

Schneeschleuder angetrieben und so die Rotation erzeugt, die dem

Aggregat letztlich den bekannten Namen geben sollte.

Speziell

war, dass die Geschwindigkeit der

Dampfmaschine kaum verändert wurde.

Diese sank, wenn die Belastung zu gross wurde. Damit jedoch die

Drehzahl der Schleuder angepasst werden konnte, war im

Getriebe eine

Übersetzung von

1 :

1.77 vorhanden. So wurde im Leerlauf eine Drehzahl

des Schleuderrades von 140 Umdrehungen in der Minute erreicht. Je nach

Belastung der Dampfmaschine sank diese aber auch auf tiefere Werte. |

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die vom

Die vom

Bei der

Verbrennung der

Bei der

Verbrennung der

Sowohl

durch das Feuer, als auch durch die heissen

Sowohl

durch das Feuer, als auch durch die heissen

Der

Durchmesser eines

Der

Durchmesser eines