|

Thermische Ausrüstung Am 6/6 |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Wir kommen nun zu den grössten Unterschieden zwischen den

Baureihen.

Es ist die Bereitstellung der für den Betrieb erforderlichen Energie. Bei

der Baureihe Am 6/6 wurde ein

Dieselmotor

verwendet. Für die

Rangierlokomotive

Ee 6/6 II kam jedoch ein

Primärstromkreis

dazu. Sollten Sie sich für eine dieser beiden Varianten speziell

interessieren, dann können Sie in der nun folgenden Tabelle auf die andere

Variante wechseln. |

|||||||||||

|

Thermische Ausrüstung Am 6/6 |

Primärstromkreis Ee 6/6

II |

||||||||||

|

Mit dem thermischen Teil der

Baureihe

Am 6/6 kommen wir zum Herzstück jeder

Diesellokomotive.

Hier wird die Energie aus der Verbrennung des

Treibstoffes

in Form eines

Drehmoments

gewonnen. Erbaut wurde der hier verbaute Motor von der Firma Motor

Chantiers de l’ Atlantique SA in Saint-Denis. Bei der Ortschaft handelt es

sich um einen Stadtteil von Paris. Wir haben daher ein französische

Aggregat für diese Reihe erhalten.

Es kann nur so viel bereits erwähnt werden, die

Baureihe

Am 6/6 sollte den grössten bisher in einer

Lokomotive

eingebauten Motor erhalten. Bei den Schweizerischen Bundesbahnen SBB

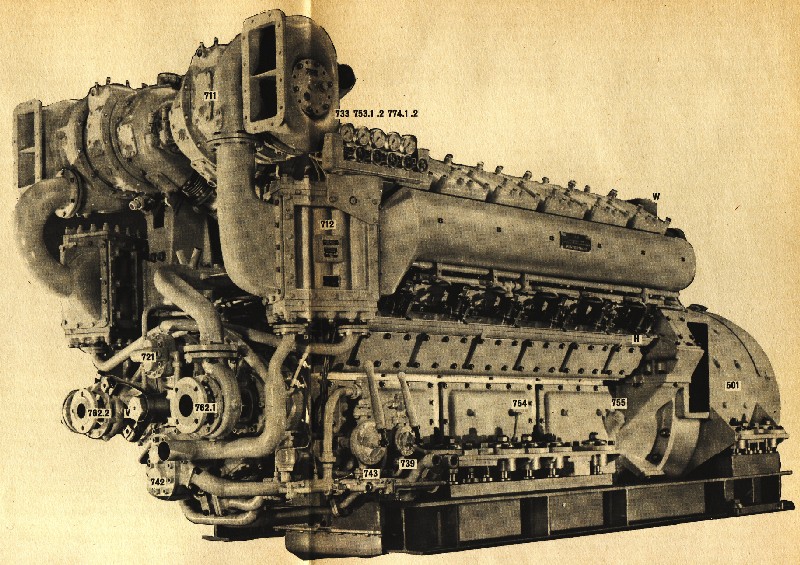

sollte dieser Wert nicht mehr erreicht werden. Vom Aufbau her handelte es sich um einen Motor, der mit vier Takten arbeitete. Es wurden dabei 16 Zylinder verbaut. Um die Länge des Bauwerks und damit von der Kurbelwelle zu verringern, wurden die Zylinder in zwei Reihen angeordnet.

Bei dieser Variante wird von einem V-Motor ge-sprochen und auch so

sollten die Abmessungen da-für sorgen, dass das

Führerhaus

gegen den vor-deren

Vorbau

verschoben werden musste. Jeder Zylinder hatte eine Bohrung von 210 mm er-halten. Dabei war ein Kolbenhub von ebenfalls 210 mm vorhanden.

Damit konnte ein

Hubraum

von 5.65 Liter berechnet werden. Wohl verstanden, diese Daten galten für

einen

Zylinder

und davon waren 16 Stück vorhanden. Es war also ein grosser

Dieselmotor,

der für den Betrieb jedoch zwei wichtige Teile benötigte. Das war der

Treibstoff

und der für die Verbrennung wichtige

Sauerstoff.

Speziell war nur, dass der hier verbaute Motor über eine

gemeinsame

Nockenwelle

verfügte. So konnte die

Zündfolge

leicht eingestellt werden, denn bei so einem grossen Motor liefen immer

einige

Zylinder

parallel. Hier waren es vier Stück und diese mussten so angeordnet werden,

dass die

Kurbelwelle

gleichmässig belastet wurde. Sie sehen, beim Aufbau eines solchen Motors

musste genau gearbeitet werden und das ging mit einer Nockenwelle

einfacher.

Lokomotiven

der

Staatsbahnen

arbeiteten daher immer mit

Dieselöl,

der an in den

Unterhaltsanlagen

vorhandenen Tankstel-len bezogen werden konnte. Da es nicht praktikabel ist, die Lokomotive direkt an der Leitung anzuschliessen, musste ein gewisser Vorrat mitgeführt werden. Dazu war der auf der Maschine verbaute Treibstoffbehälter vor-handen.

Wie bei anderen

Baureihen

war der Platz dazu nur zwischen den beiden

Drehgestellen

vorhanden, denn es musste möglich sein, den

Treibstoffbehälter

vom Boden aus und von beiden Seiten des Fahrzeuges zu füllen. Dieser Tank konnte über normale Einfüllstutzen gefüllt werden. Eine Lokomotive tankt auch den Treibstoff und das unterschied sich in keiner Weise von der Strasse. Einziger Unterschied war, der Lokführer musste nach dem tanken nicht bezahlen. Er

musste auch nicht die richtige Seite suchen. Wann nachgefüllt werden

musste, war an Anzeigen zu erkennen. Seitlich waren dazu auf

unterschiedlichen Höhen einfache Schaugläser montiert worden.

Es wäre durchaus eine teure Rechnung geworden, denn der

Tank

fasste rund 3000 Liter

Dieselöl.

Auch wenn das viel erscheinen mag, für eine

Diesellokomotive

mit hoher

Leistung

war das eher gering. Je mehr Treibstoff mitgeführt wurde, desto weiter

konnte gefahren werden. In dem Punkt unterschieden sich Diesellokomotiven

nicht von den alten Dampflokomotiven, wo der

Brennstoff

auch nach einer Zeit verbraucht war.

In einem beschränkten Bereich, wie einem

Rangierbahn-hof

ging das jedoch. Der Grund war simpel, denn solche Anlagen beinhalten auch

einen Bereich für den Unterhalt der Fahrzeuge. Mit anderen Worten, es war

ein übliches

Depot

vorhanden, wo man tanken konnte. Eine weitere Aufbereitung des Treibstoffes war nicht mehr erforderlich. Er wurde mit einer Förderpumpe zur Einspritzanlage und somit zum Motor gefördert. Damit keine Schwebeteile in die Leitung gelangten, war ein Filter vorhanden.

Gerade durch die bei der Betankung offenen

Einfüllstutzen

konnten auch grössere Objekte, wie Blätter oder Insekten in den

Tank

gelangen. Daher war die Reinigung eine wich-tige Angelegenheit. Damit kommen wir zum zweiten Teil der für die Ver-brennung wichtigen Stoffe. Der Sauerstoff wird aus der normalen Luft bezogen.

Zwar hätte der

Dieselmotor

mit reinem

Sauerstoff

optimal betrieben werden können, aber der Transport war nicht möglich. Es

handelt sich dabei um einen nicht brennbaren Stoff, der aber als

Gas

sehr leicht flüchtig war und der als Brandbeschleuniger angesehen werden

kann. Auf einer

Lokomotive

ist das nicht sinnvoll.

Diese Aussenluft gelangte über die beim

Führerhaus

vorhandenen

Lüftungsgitter

in die

Lokomotive.

Auch hier waren

Filter

vorhanden die für eine Reinigung sorgten. In die

Zylinder

sollte wirklich nur Luft und

Treibstoff

gelangen. Wobei hier die Probleme nicht so gross gewesen wären, denn es

wurde viel Luft benötigt und daher waren die Öffnungen gross genug.

Trotzdem sorgten die

Filtermatten

dafür, dass saubere Luft in den Motor gelangte.

Im

Abgasturbolader

wurde die Luft verdichtet, so dass davor ein Unterdruck entstand und mehr

Luft in das System gelangte. Jedoch hatte diese Verdichtung und der

Turbolader

ein Problem. Komprimierte Luft wir heiss. Wird sie jedoch zu heiss, kann es bei der Zündung zu Problemen kommen. Die nun als Ladeluft bezeichnete Luft wurde daher in einem Ladeluftkühler abgekühlt.

Dadurch sank zwar der

Ladedruck

etwas. Das konnte man jedoch mit dem

Turbo einstellen und so gelangte optimal aufbereitete Luft in den

Zylinder.

In diesem wurde sie dann erneut durch Komprimierung sehr stark erhitzt und

dann kam der

Diesel

dazu. Der eingespritzte Diesel verbrannte an der heissen Luft sofort explosionsartig. Dadurch entstand eine Vergrösserung beim benötigten Raum und dieser entstand, in dem der Kolben nach unten gedrückt wurde.

Die

Kurbelwelle

und damit der Motor begann sich zu drehen. Speziell war hier, dass die

eigentliche Zündung in einer Vorkammer erfolgte. Dadurch konnte die

Zündung besser ablaufen, was eine optimale Ausnutzung erlaubte. Die minimale Drehzahl, also der Leerlauf wurde mit 620 Umdrehungen in der Mi-nute angegeben. Der Arbeitsbereich erstrecke sich von 750 bis 1500 Umdrehungen. Dabei stand eine Leistung von 1 840 kW zur Verfügung.

Das war ein recht hoher Wert für den verfügbaren Raum und das

Gewicht. Wobei hier nicht sonderlich darauf geachtet werden musste. Das

bei einem Motor sehr wichtige

Drehmoment

wurde mit 1 241 Newtonmeter angegeben. Um immer eine optimale Verbrennung bei den unterschiedlichen Drehzahlen zu erhalten, musste der Motor geregelt werden. Diese Aufgabe übernahm der auch hier vorhandene Woodwardregler.

Diese Motorregelung hatte sich bereits bei den vorhandenen

Diesellokomotiven

bewährt und kam auch hier zur Anwendung, es war also nicht in jedem Punkt

eine Neuerung vorhanden und dieser Motorregler arbeitete sehr zuverlässig.

Wollte man den

Dieselmotor

starten, musste er einfach in Bewegung gesetzt werden. Wurde bei den

älteren Maschinen dazu noch der

Generator

benutzt, kam hier ein normaler Anlasser zur Anwendung. Diese Motoren

wurden ab den

Batterien

versorgt und das war der Grund, warum die Reihe Am 6/6 deutlich mehr davon

hatte, als das bei der Reihe Ee 6/6 II der Fall war. Auch so wurden beim

Start die Batterien sehr stark belastet.

Ein Problem gab es, denn bei diesem Startvorgang musste der Motor

eine bestimmte Temperatur haben. Lag diese deutlich darunter, konnten

Dieselmotoren

nicht mehr gestartet werden. Der Grund dazu lag bei der recht hohen

Zündtemperatur von

Dieselöl.

Bei einem kalten Motor setzte daher die Verbrennung nicht sofort ein.

Daher werden solche Motoren in der Regel vor dem Start erwärmt. Man nennt

das auch vorglühen.

Hier verzichtete man auf die gängige Lösung mit vorglühen, denn

solche

Kaltstarts

waren wirklich selten. Wir werden später noch erfahren, warum das bei den

Schweizerischen Bundesbahnen SBB so war. Trotzdem musste auch diese

Möglichkeit angeboten werden und der Start war eine Belastung für das

Fahrzeug, aber insbesondere für den grossen Motor. Kaltstarts führen immer

wieder zu Schäden und daher sind sie unbeliebt.

Nach einigen Umdrehungen war der Motor warm genug, dass der

Diesel

von alleine verbrannte. Sie sehen, dass es brachiale Lösungen waren, denn

auf die Reaktion des Äthers war der Motor schlicht nicht ausgelegt worden. Diese Kaltstartvorrichtung der Baureihe Am 6/6 war jedoch eine sehr grosse Belastung für den Dieselmotor. In diesem Fall entstanden die grössten Schäden und daher sollte diese Methode verhindert werden.

Selbst bei kleineren Motoren sollte auf die Anwendung verzichtet

wer-den. So grosse Motoren sollten daher vor dem Start aufgewärmt werden

und damit das ging, kam gerade die

Kühlung

des Aggregates ins Spiel. Gekühlt wurde der Dieselmotor mit einer Flüssigkeitskühlung. Dazu wur-de Wasser benutzt. Dieses lief in Leitungen durch den Motor und nahm dort die Wärme auf.

Mit einer Pumpe gelangte das Wasser in den

Kühler,

der sich auf der Seite der

Puffer

befand. Ein

Ventilator

bezog die Luft für die

Kühlung

über die grossen

Lüftungsgitter

und stiess diese auf dem

Vorbau

wieder in die Umwelt. So wurde das Personal von der heissen Luft nicht

belästigt.

Dabei war spannend, dass bei den Schweizerischen Bundesbahnen SBB

diesem

Kühlwasser

kein

Frostschutzmittel

beigemengt wurde. Daher musste wirksam verhindert werden, dass das Wasser

gefrieren konnte. Es durfte auf keinen Fall gefrieren und daher musste ein

Gebäude aufgesucht werden. Da die

Lokomotiven

aber auch im Freien abgestellt werden mussten, kam man nicht darum herum

das Kühlwasser zu heizen und das war immer der Fall.

An diese konnte die

Lokomotive

mit einem Kabel an-geschlossen worden. Spannend dabei war, dass diese

Anlage auch in Betrieb genommen wurde, wenn die Maschine in einem Gebäude

abgestellt wurde. Der Grund lag bei den erreichten Temperaturen. Mit einer Pumpe wurde das Kühlwasser in Bewegung versetzt und dieses zusätzlich mit elektrischen Heizkörpern erwärmt. Die hier erreichten Werte bei der Temperatur waren so eingestellt worden, dass der Dieselmotor auf nor-male Weise gestartet werden konnte.

Die vorhandene Kaltstartvorrichtung war wirklich nur im absoluten

Notfall anzuwenden. In den Vorschriften war deren Anwendung klar

umschrieben worden. Bedingt durch die schnellen Bewegungen mussten die Bauteile und damit der Motor auch geschmiert werden.

Dazu wurde handelsübliches für Motoren geeignetes

Schmieröl

verwendet. Das

Schmiermittel

lagerte in einer

Ölwanne

und mit einer

Ölpumpe

wurde dieses an die entsprechenden Stellen im Motor gepresst. Danach

tropfte es wieder in die Wanne. Ein

Kühler

sorgte dafür, dass das

Öl

nicht zu heiss werden konnte.

Angetrieben wurden diese Pumpen und auch der

Ventilator

auf hydrostatische Weise und damit direkt vom

Dieselmotor.

So war gesichert, dass der Motor unabhängig von der elektrischen

Ausrüstung der

Lokomotive

gekühlt wurde. Das war besonders bei Störungen wichtig, da diese auch nach

einer Fahrt mit Volllast auftreten konnten und so ein Ausfall zu schweren

Schäden am Motor geführt hätte, so lange sich die

Kurbelwelle

bewegte, wurde gekühlt.

Da dies

Abgase

durch die Explosionen sehr stark angeregt wurden, waren sie sehr laut und

konnten wegen dem

Pflichtenheft

nicht einfach ins Freie entlassen werden. Zur Beruhigung der

Gase

war der auf dem

Vorbau

montierte

Schalldämpfer

vorhanden. Mit diesem Abgasschalldämpfer konnten die Vorgaben von 85 dB (A) eingehalten werden. Der Aufbau sorgte zudem dafür, dass die heissen Abgase etwas gekühlt wurden. Danach gelangten sie über der Lokomotive ins Freie.

Es gab jedoch keine weitere Aufbereitung mehr. Die heute übliche

Reinigung der

Abgase

waren damals noch nicht bekannt. Der

Woodwardregler

war jedoch so gut, dass selten Rauch ausgestossen wurde. Damit haben wir den Motor abgeschlossen. Damit dessen Energie jedoch für die elektrischen Fahrmotoren genutzt werden konnte, war an der Kurbelwelle einfach ein Generator vorhanden.

Dieser war räumlich vom

Dieselmotor

getrennt worden. So konnte verhindert werden, dass ein allenfalls

vorhandener Brand beim Dieselmotor nicht auch den

Generator

betraf. Eine aktive Löschanlage war hier jedoch nicht vorhanden.

Auch wenn ich vom

Generator

gesprochen habe, es war ein Hauptgenerator und auch noch Hilfsgeneratoren

vorhanden. Diese lassen wir sein, denn wichtig für uns ist der Generator,

der die

Spannung

für die

Fahrmotoren

lieferte. Dieser arbeitete mit den schon beim

Dieselmotor

erwähnten Drehzahlen und er verfügte über insgesamt acht Pole. Bei der in

ihm hergestellten Spannung handelte es sich aber nicht um

Gleichstrom,

sondern um einen

Drehstrom.

Beim abgegebenen

Strom

konnten maximal 816

Ampère

abgerufen werden. Wir haben daher eine veränderliche

Leistung

von bis zu 1 725 kVA erhalten. Dabei war speziell, dass sich auch die

Frequenz

veränderte und das war für die

Fahrmotoren

sehr wichtig. Da diese Frequenzen jedoch zu ungenau für den Betrieb der Fahrmotoren waren, musste zwingend eine Umwandlung vorgenommen werden. Daher wurde nach dem Generator ein einfacher Gleichrichter eingebaut.

So wurde aus dem

Drehstrom

eine

Gleichspannung

die bei einem Wert von 1 500

Volt

lag. Diese wurde nun dem

Zwischenkreis

zugeführt und konnte dort schliesslich von den

Fahrmotoren

genutzt werden.

Wir haben nun die Bereitstellung der elektrischen Energie bei der

Lokomotive

Am 6/6 abgeschlossen. Zusammenfassend kann erwähnt werden, dass der

Dieselmotor

autonom war und sich so unabhängig kühlte und schmierte. Das war wichtig,

weil die aus dem

Drehmoment

im

Generator

erzeugte elektrische Energie nicht immer zur Verfügung stand. Mit den bei

einem

Umrichter

wichtigen

Zwischenkreis

unterbrechen wir die Betrachtung.

Sollten Sie sich nun auch für die elektrische

Rangierlokomotive

der

Baureihe

Ee 6/6 II interessieren, dann können Sie

hier

klicken und kommen zum

Primärstromkreis.

Wenn Sie unten jedoch auf weiter klicken, dann können sie der weiteren

Umwandlung bei der Baureihe Am 6/6 folgen. Keine Angst, auch nach dem

Abstecher zur elektrischen Version werden Sie wieder an diesen Punkt

zurückkehren, denn der war gleich.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Das

auf den

Das

auf den

Als

Als

Gerade

der mitgeführte Vorrat beim

Gerade

der mitgeführte Vorrat beim

Um

mehr

Um

mehr

Um

die Zündtemperatur zu verringern, wurde neben

Um

die Zündtemperatur zu verringern, wurde neben

Es

war eine elektrische

Es

war eine elektrische

Uns

fehlen noch die bei der Verbrennung entstehenden

Uns

fehlen noch die bei der Verbrennung entstehenden

Bedingt

durch den Aufbau des

Bedingt

durch den Aufbau des