|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Ausgelegt wurde der

Triebwagen

für eine

Fahrleitungsspannung

von 15 000

Volt

bei einer

Frequenz

von 16 2/3

Hertz.

Das war nicht sonderlich überraschend, denn die Schweizerischen

Bundesbahnen SBB hatten mit diesem System sehr gute Erfahrungen gemacht

und wollten dieses auch auf den

Nebenbahnen

nutzen. Eine Ausrüstung für ein weiteres

Stromsystem

war schlicht nicht vorgesehen, da der Triebwagen nicht für andere Einsätze

vorgesehen war.

Wenn Sie nun gedacht haben, dass dies eine klare Sache gewesen

sei, muss wissen, dass zurzeit, als diese

Triebwagen

entwickelt wurden, klar war, dass die Strecke von Genève nach La Plaine

von den Schweizerischen Bundesbahnen SBB bedient werden sollte. Dort

verkehrten die Züge jedoch mit 1 500

Volt

Gleichstrom.

Kam hinzu, dass dieser Abschnitt eigentlich ideal auf das hier

vorgestellte Fahrzeug gepasst hätte. So mussten dort spezielle Züge

beschafft werden.

Um

die

Spannung der

Fahrleitung auf das Fahrzeug übertragen zu können, wurde

auf dem Dach über dem

Gepäckabteil im Bereich des

Drehgestells ein

Stromabnehmer montiert. Es überraschte der Verzicht auf einen zweiten

Stromabnehmer. Zwar wurden damals neue

Schleifleisten verwendet, aber es

kamen unterschiedliche Materialien für den Winter und den Sommer zur

Anwendung. Zudem war der zweite Stromabnehmer als Ersatz vorgesehen.

Zudem

war er mit einer von den Schweizerischen Bundesbahnen SBB gefor-derten

Höhenbegrenzung versehen worden. So konnte man für kurze Strek-ken, wie sie

hier befahren werden sollten, durchaus nur einen

Stromab-nehmer vorsehen. Es kam eine Schleifleiste mit zwei Schleifstücken und seitlichen Notlauf-hörnern zur Anwendung. Als Material für die Schleifstücke verwendete man Kohle und die Breite wurde mit 1 320 mm angegeben.

Damit

war klar, dass erstmals ein

Triebfahrzeug der Schweizerischen Bundes-bahnen

SBB ausschliesslich zwei mit

Kohle bestückte

Schleifleisten erhalten

hatte. Man wollte so auf den

Nebenstrecken die notwendigen Erfahrungen

sammeln.

Gehoben wurde der

Stromabnehmer mit Hilfe von

Druckluft. Die Druckluft hob

dabei einfach die Kraft der

Senkfeder auf, so dass sich der Pantograf mit

Hilfe der

Hubfeder hob. Dieser Vorgang erfolgte so lange, bis der

Fahrdraht berührt wurde, oder bis die Begrenzung dies verhinderte. Der

Anpressdruck, als der Druck mit dem gegen den Fahrdraht gedrückt wurde,

betrug sechs Kilogramm und war den geltenden Normen entsprechend

eingestellt worden.

So

konnte man den

Stromabnehmer schon mit wenig

Druckluft heben, was gerade

bei geringem Luftvorrat, oder bei Anwendung der

Handluftpumpe, von Vorteil

war. Auch hier gab es keine Abweichung zu den

Lokomotiven, was die

Austauschbarkeit zusätzlich verbesserte. Speziell war jedoch, dass die

Handluftpumpe ausschliesslich für den Stromabnehmer verantwortlich war und

so der Aufwand reduziert werden konnte.

Um

den

Stromabnehmer wieder zu senken, wurde einfach die

Druckluft entlassen.

Die aus dem

Zylinder entweichende Luft sorgte zudem dafür, dass sich der

Bügel langsam senkte und so nicht mehr so kräftig auf das Fahrzeug

knallte. Das war wichtig, weil hier Leute im Fahrzeug sassen, die durch

diesen Vorgang erschreckt werden konnten. Die Funktion war dadurch jedoch

nicht verändert worden, was wichtig für die Ersatzteile war.

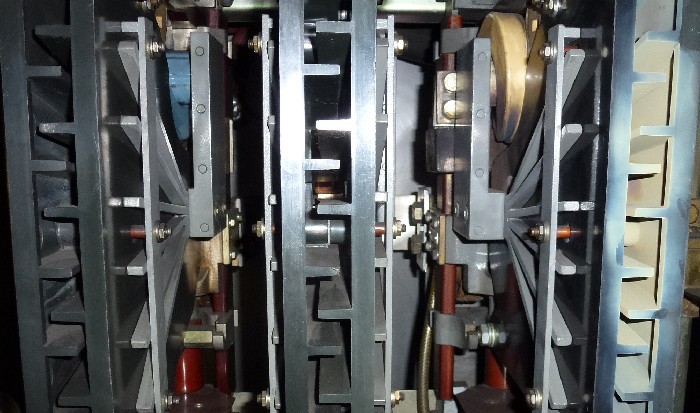

Diese

Drucklufthauptschalter waren gegenüber den älteren

Modellen mit

Öl leichter und konnten auch hohe

Ströme sicher abschalten.

Lieferant für den

Hauptschalter war die Firma BBC, welche das Modell für

die Baureihe

Ae 4/6 entwickelt hatte. Die elektrischen Kontakte dieses Hauptschalters waren in einem geschlos-senen Kasten untergebracht worden. Dabei wurde der Funke bei einer Ausschaltung mit hohen Strömen mit der Hilfe speziellen Spule verhindert.

Wurde der

Kontakt geöffnet, floss der

Strom durch die

Spule und es kam zu einer

Reduktion des Stromes. Dadurch konnte im zweiten Schritt der eigent-liche

Schalter geöffnet und so der Stromfluss unterbrochen werden. Diese Lösung war gut, sie konnte jedoch nicht unbegrenzt Leistung schalten. Stieg diese, wie beim Ölhauptschalter auf einen zu hohen Wert an, wurde das Blockierrelais aktiviert.

Der

Hauptschalter konnte nicht mehr

ausgeschaltet werden. Die notwendige Abschaltung musste auch jetzt durch

das

Unterwerk und über den Speisepunktschalter erfolgen. Damit war jedoch

keine Verbesserung bei der Funktion vorhanden.

Parallel zum

Hauptschalter wurde der

Erdungsschalter eingebaut. Dieser

konnte von Hand eingeschaltet werden und er verband die Leitung vor und

nach dem Hauptschalter mit dem Dach des

Triebwagens. Damit diese

Verbindung nur erfolgen konnte, wenn der

Stromabnehmer gesenkt war, musste

ein in dessen Leitung befindlicher Schlüssel benutzt werden. Wurde der

Schlüssel entfernt, wurde der

Zylinder im Stromabnehmer entlüftet und

dieser senkte sich.

Neben

der Aufgabe der

Erdung, hatte der

Erdungsschalter einen weiteren Auftrag.

Stieg in der Leitung die

Spannung auf einen zu hohen Wert an, konnte dies

zu Schäden an der Ausrüstung führen. Damit diese geschützt war, wurde der

Schalter mit einem

Überspannungsableiter versehen. Dieser sorgte für einen

Lichtbogen an definierter Stelle und konnte so ohne Schäden mehrere

Vorfälle bewältigen. Bei Gewittern konnte dies durchaus passieren.

Danach wurde die

Spannung mit einem

Hochspannungskabel im Bereich des

Maschinen-raumes zum

Wagenboden geführt, wo der

Transformator montiert war. Die Leitung endete

schliesslich in der

Primärspule des Transformators.

Die Primärwicklung war letztlich mit den Erdungsbürsten an den vier Achsen verbunden worden. Diese Erdungsbürsten waren unterschiedlich lang und die kürzeste über einen Widerstand angeschlossen.

Dadurch wurde der

Triebwagen

ausgeschaltet, bevor keine ausreichende

Erdung mehr vor-handen war. Auch

hier hatte man jedoch keine Neuerung eingeführt, denn diese Lösung hatte

sich seit Jahren bewährt.

In der

Primärspule wurde ein

elektrisches Magnetfeld erzeugt. Dieses wurde mit dem radial geblechten

Kern auf die

Sekundärwicklung übertragen. Dort wurde schliesslich wieder eine

Spannung erzeugt. Diese Lösung sorgte dafür, dass der

Stromkreis der

Fahrmotoren sowohl von der Hochspannung, als auch von der Erde getrennt

wurde. So konnte man viel Aufwand für die

Isolation dieses Teils der

Traktionsausrüstung einsparen.

Der

weitere Weg der Energie wurde nun durch diese zweite

Spule bestimmt. Diese

hatte neun

Anzapfungen

erhalten und konnte so unterschiedliche

Spannungen

bis zu einem Wert von 1 088

Volt erzeugen. Dabei gab es innerhalb des

Transformator keine weitere Aufbereitung, wie das zum Beispiel bei der

Lokomotive der Baureihe

Ae 4/6 der Fall gewesen war. Man verwendete bei

diesem

Triebwagen

eine grundlegend andere Lösung für die Erzeugung der

Fahrstufen.

Durch die gleichzeitige Schaltung mehrer

Hüpfer konnten durch diese

Spulen

letztlich 18 unterschiedliche

Fahrstufen erzeugt werden. Dabei wurden die

Hüpfer durch die Steuerung so zu- und abgeschaltet, dass es zu keinem

Unterbruch der

Spannung kommen konnte. Es gab jedoch bei dieser Lösung, die auch bei der Baureihe Re 4/4 verwendet wurde, einen kleinen Fehler. Um einen ausge-glichenen Strom in den Überschaltdrosselspulen und so eine ver-tretbare Belastung zu erhalten, mussten immer vier Hüpfer ein-geschaltet sein.

Bei jeder weiteren Stufe wurde einer

aus- und ein anderer einge-schaltet. Damit wurden die angeschlossenen

Spulen kurze Zeit asymmetrisch belastet und dadurch stark erwärmt.

Da

bei den untersten drei

Fahrstufen nur maximal drei

Hüpfer geschaltet

wurden, entstand eine Asymmetrie bei den

Überschaltdrosselspulen. Daher durften

diese Stufen zum Schutz der

Spulen nicht zu lange angewendet werden. Aus

diesem Grund sollten die ersten vier Stufen durch das

Lokomotivpersonal zügig

oder nur kurz geschaltet werden, was dank der sehr schnellen Schaltfolge

der

Hüpfersteuerung kein Problem war. Die Beschleunigung unterstützte

diese Regelung zusätzlich.

Obwohl die

Hüpfer sehr schnell schalten konnten, wurden zum Schutz der

Fahrmotoren zwei

Trennhüpfer eingebaut. Diese waren für jeweils zwei

Fahrmotoren vorhanden und trennten diese in jedem Fall sicher vom

restlichen

Stromkreis. War einer der vier Fahrmotoren defekt, konnte

einfach verhindert werden, dass der zuständige Trennhüpfer geschlossen

wurde. Der

Triebwagen verlor so jedoch die halbe

Leistung.

Um

die Fahrrichtung zu ändern wurde nach jedem

Trennhüpfer ein

Wendeschalter

eingebaut. Diese Schalter wurden pneumatisch betrieben und durch ein

elektrisches Signal angesteuert. Dabei wurde jeder Wendeschalter einem

Drehgestell zugeordnet. Das war eine übliche Lösung und stellte somit

eigentlich keinen Nachteil dar. Die Wendeschalter hatten in der

Vergangenheit gezeigt, dass sie nahezu ohne Störungen arbeiten konnten.

Die

Wendeschalter sorgten für die richtige Polung der Erregerwicklung des

Fahrmotors. Diese bestimmte somit die Drehrichtung und somit die

Fahrrichtung des

Triebwagens. Da diese

Wicklungen nun in Reihe geschaltet

wurden, waren auch die beiden Fahrmotoren eines

Drehgestells in Reihe

angeschlossen worden. Durch diese Tatsache wurde jeder Motor nur mit der

halben

Spannung vom

Transformator versorgt.

Jeder, der von der MFO

gelieferten

Fahrmotoren, hatte eine maximale

Leistung von 303 kW erhalten.

Für den

Triebwagen bedeute das maximal 1 212 kW. Die

Anfahr-zugkraft der

Fahrmotoren betrug in diesem Moment 95 kN. Diese Zugkraft konnte vom Fahrzeug während der Dauer von drei Minuten aufgebracht werden. Letztlich stand bei der Leistungsgrenze, die hier bei 70 km/h festgelegt wur-de, noch eine Zugkraft von 60 kN zur Verfügung.

Diese konnte wiederum während der Dauer einer Stunde aufgebracht werden.

Die

Leistung betrug nun für alle vier

Fahrmotoren zusammen 1 176 kW und

entsprach somit den Angaben im Datenblatt. Stieg die Geschwindigkeit über diesen Wert, nahm die Zugkraft bis zur massgebenden Höchstgeschwindigkeit von 110 km/h immer mehr ab.

Da jedoch

auf

Nebenbahnen damals selten so hohe Ge-schwindigkeiten erreicht werden

konnten, reichte die tie-fe

Leistungsgrenze durchaus für die meisten

Abschnitte. Ein Punkt, der klar den Einsatz vor leichten Zügen aller Art

auf

Nebenlinien vorsah und so ideal zum geplanten Fahrzeug passte.

Obwohl die Schweizerischen Bundesbahnen SBB bisher sehr gute Erfahrungen

mit elektrischen Nutzstrombremsen gemacht hatte, kam bei dem

Triebwagen

eine

Widerstandsbremse, wie sie bei den

Roten Pfeilen verwendet wurde, zum

Einbau. Der Grund war wohl bei den Problemen der VHB-Triebwagen zu suchen.

Diese liessen erkennen, dass die

Rekuperationsbremse auf schwach

befahrenen

Nebenbahnen nur bedingt funktionierte.

Dabei mussten bei den

Wendeschaltern keine

spez-iellen Schaltungen mehr erzeugt werden. Das sorgte dafür, dass diese

kompakt und leicht gebaut werden konnten. Die so fremderregten Fahrmotoren begannen durch die Drehung des Rotors Spannung zu erzeugen. Da nun aber Gleichstrom erzeugt wurde, konnte die Leistung nicht an die Fahrleitung abgegeben werden.

Daher führte man die

Spannung den auf dem Dach des

Triebwagens montierten

Bremswiderständen zu.

In diesen

Widerständen wurde die Energie der

Fahrmo-toren in Wärme

umgewandelt. Zur

Kühlung diente der Fahrtwind.

Es

entstand ein

Widerstand, der die Motoren an der Drehung hinderte. Abhängig

war die

Leistung dieser

elektrischen

Bremse von der Anzahl zur Verfügung

stehenden Widerständen. Da man auf den zweiten

Stromabnehmer

und die

Dachleitung verzichtet

hatte, stand nahezu das ganze Dach zur Verfügung. So konnte mit der

Widerstandsbremse eine durchaus hohe

Bremskraft

erzeugt werden, die auf

vielen Abschnitten für eine ausreichende Verzögerung reichte.

Im

Bereich von 110 bis 40 km/h war so eine gleichbleibende

Bremskraft

zu

erzielen. Mit weiter sinkender Geschwindigkeit liess die Bremskraft der

elektrischen

Bremse jedoch stark nach. Das heisst, bei tiefen

Geschwindigkeiten war kaum mehr eine

Leistung mit dieser

Bremse zu

erzielen. Daher wurde die elektrische Bremse des

Triebwagens bei kleinen

Geschwindigkeiten automatisch ausgeschaltet. Die CFe 4/4 konnten deshalb

nicht bis zum Stillstand elektrisch bremsen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Als

Als

Über

eine

Über

eine  So

konnten mit dem Schalter alle Bereiche der Hochspannung gegen Erde

geschaltet wer-den. Unmittelbar beim

So

konnten mit dem Schalter alle Bereiche der Hochspannung gegen Erde

geschaltet wer-den. Unmittelbar beim

Die

Die

Es

kamen übliche

Es

kamen übliche  Diese

Diese