|

Mechanische Konstruktion |

|||

| Navigation durch das Thema | |||

|

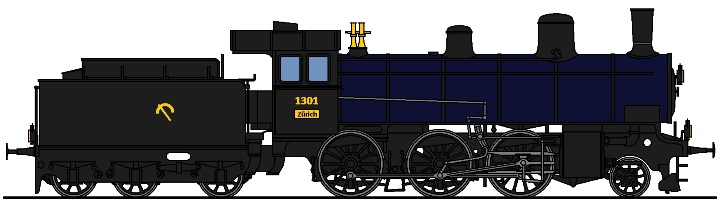

Grundsätzlich war die Maschine als

Schlepptenderlokomotive

aufgebaut worden. Das hatte bei der mechanischen Konstruktion zur Folge,

dass das Fahrzeug aus zwei Teilen bestand. Diese wurden mit

Gelenken

miteinander verbunden und bildeten so die Einheit. Letztlich wurde jedoch

nur der angetriebene Teil mit einer Nummer versehen. Der

Kohlenwagen

besass jedoch keine solche und daher war alles als ein Fahrzeug anzusehen.

Auch wenn diese beiden Fahrzeuge eine

betriebliche Einheit bildeten, es waren zwei eigenständige Fahrzeuge.

Daher werden sie hier auch nicht getrennt angesehen. Die Reihe B 3/4 war

eine ganz normale

Schlepptenderlokomotive. Die Bestimmung der Richtung war bei

Dampflokomotiven mit wenigen Ausnahmen eine leichte Sache. Der

Kamin

war dazu als Anhaltspunkt genommen worden. Daher befindet sich dieser an

der vorderen Seite des Gespannes. Der

Tender

bildete somit den Abschluss. Sie sehen, dass man bei der mechanischen

Konstruktion keine neuen Lösungen umsetzte. Das galt auch für den

Plattenrahmen.

Dies obwohl man damals in Europa die

Barrenrahmen

bereits kannte. Beim Aufbau des mechanischen Teils der

Lokomotive

wurden wirklich keine Neuerungen eingeführt. Daher wurden auch hier die

damals üblichen Stahlbleche mit einer Dicke von 25 mm verwendet. Die

zugeschnittenen Bleche wurden nach der Bearbeitung mit der Hilfe von

Nieten zu einem stabilen und verwindungssteifen

Plattenrahmen

verbunden. Gussteile aus hochwertigem Stahlguss kamen jedoch nur beim

erforderlichen Zylinderblock zur Anwendung. Der bei der

Lokomotive

verwendete Innenrahmen wurde beim

Tender

zu einem Aussenrahmen verändert. Nicht verändert wurden die angewendeten

Bleche. Bei der

Verbindung

der beiden Fahrzeuge kamen spezielle

Zugstangen

zur Anwendung. Daher konnte die Lokomotive nur in einer Werkstatt vom

Tender getrennt werden. Das hat zur Folge, dass wir das Modell als Ganzes

ansehen müssen. Eine Lösung, die durchaus auch technisch gemacht wurde.

Da es seitlich über den Rahmen hinaus

verlängert wurde, musste das Blech gegen den Rahmen abge-stützt werden.

Zudem wurden innerhalb des

Plat-tenrahmens

zusätzliche Verstärkungen vorgesehen. Eine Massnahme die aus dem Blech

einen

Stossbalken

bildeten. Bei den am Stossbalken angebrachten Zug- und Stoss-vorrichtungen gab es zwischen Lokomotive und Ten-der keinen Unterschied. Auch hier wurden Bauteile gemäss den Normen der UIC verwendet. Das wirkte sich auch auf den mittigen

Einbau des

Zughakens

aus. Dieser konnte sich gegen die Kraft einer

Spiralfeder

in Längsrichtung verschieben. Dabei bewirkte die

Feder

immer, dass der Haken gegen den Anschlag beim

Stossbalken

gezogen wurde. Am

Zughaken

angebracht war schliesslich die

Schrau-benkupplung

nach

UIC.

Diese war so beweglich, dass sie in den

Kurven

die Veränderungen beim Winkel ausgleichen konnte. Trotzdem konnte es in

diesen Fällen zu einer einseitigen Belastung kommen. In der Folge wurde

das Metall überlastet und riss. Damit in diesem Fall die Strecke geräumt

werden konnte, war ebenfalls am Zughaken eine

Notkupplung

in Form eines Bügels montiert worden. Da die

Schraubenkupplung

keine

Stosskräfte

aufnehmen konnte, wurde sie mit den seitlich am

Stossbalken

montierten

Stossvorrichtungen

versehen. Befestigt wurden diese Bauteile jedoch nicht mit den sonst

verwendeten Nieten. Her verwendete man Schrauben, die bei einem

beschädigten Element schnell gelöst werden konnten. Ebenfalls bei der

Montagestelle war der

Kupplergriff

vorhanden, der es dem Personal erleichterte unter den

Puffern

durchzurutschen.

Um die Kräfte in den

Puffer

zu leiten und diese über die

Feder

in den Rahmen abzuführen, waren runde

Pufferteller

verwendet worden. Diese Teller waren jedoch nicht identisch ausgeführt

worden. Der in Fahrrichtung links montierte Puffer hatte ein gewölbtes Modell erhal-ten. Das Modell auf der rechten Seite jedoch einen flachen Pufferteller. Da so immer ein gewölbtes auf ein ebenes Exemplar traf, war gesichert, dass die Stosskräfte gut übertragen wurden. Um diese Übertragung noch zu verbessern,

mussten die Teller geschmiert werden. Dazu verwendete man spezielles

Fett,

das sich nicht so leicht aus-waschen lies. Mit den

Stossvorrichtungen

und der

Kurzkupplung

zwischen

Lokomotive

und

Tender

können wir die Länge bestimmen. Wie bei allen Lokomotiven wurde diese über

die

Puffer

gemessen. Bei der Baureihe B 3/4 konnte so ein Wert von

16 275 mm festgestellt

werden. Da die Werte bei den Puffern wegen dem

Berner Raum

genormt waren, konnte der Rahmen knapp unter 15 Meter gehalten werden. Für

das verbaute

Laufwerk

eine kurze Maschine. Unter dem

Stossbalken

der

Lokomotive

wurden am Rahmen die beiden

Schienenräumer

montiert. Das war speziell, denn in der Regel wurden diese bei

Triebfahrzeugen

mit

Laufachsen

an diesen angebracht. Um diese Bleche jedoch auf die korrekte Höhe zu

bringen, waren gut erkennbare Halterungen erforderlich. Diese waren so

ausgeführt worden, dass die Schienenräumer in der Höhe leicht verstellt

werden konnten. Dazu waren zur Befestigung Schrauben verwendet worden.

Dadurch wurden die Teile jedoch beschädigt,

so dass diese ausgewechselt werden mussten. Dank den hier verwendeten

Schrauben war das schnell und einfach zu erledigen. Auch der notwendige

Ersatz war dank der üblichen Bau-weise ebenfalls vorhanden. Bevor wir uns jedoch dem Laufwerk zuwenden, sehen wir uns die Aufbauten an. Dabei beginnen wir beim vorderen Stossbalken. Dieser wurde mit einer kleinen Plattform abgedeckt. Wobei diese von der

Rauchkammer

so beschränkt wurde, dass für das Per-sonal kaum eine Standfläche zur

Verfügung stand. Jedoch musste diese nur genutzt werden, wenn die

Rauchkammer gereinigt werden musste. Dann war jedoch die Türe geöffnet und

der Platz reichte. Der Aufstieg zu dieser

Plattform

erfolgte mit der bei Dampflokomotiven üblichen Lösung. Am Blech wurde eine

einfache Trittstufe montiert. Auf dem-selben montierten die Konstrukteure

eine einfache

Griffstange.

Da auf dem Tritt nur ein Fuss einen Platz fand, war klar zu erkennen, dass

hier nicht oft aufgestiegen werden musste. Das sich hier aufhaltende

Rangierpersonal

konnte jedoch einen mässigen Halt finden. Seitliche der

Lokomotive

entlang verliefen auf beiden Seiten zwei Umlaufbleche. Diese dienten dazu,

das

Fahrwerk

der Lokomotive abzudecken. Da die

Triebachsen

jedoch grösser als die

Laufachse

waren, musste das Blech höher montiert werden. Damit gab es bei der

vorderen

Plattform

eine Trittstufe. Das Blech wurde hier in einem Bogen nach innen

abgeschlossen. Das

Laufwerk

war daher komplett abgedeckt worden.

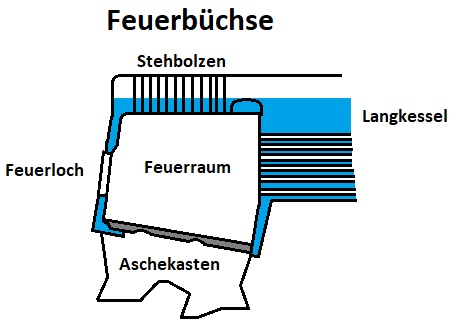

Das bedeutet, dass das Bauteil nur im

Bereich der

Feuerbüchse

befestigt wurde. Im Bereich der

Rauch-kammer

war der

Kessel

jedoch nur auf einem Stütz-bock abgestützt worden. Dieser Sattel

verhinderte, dass es im Rahmen zu unerwünschten Kräften kom-men konnte. Ein Mass, dass wir uns in diesem Bezug ansehen müssen, ist die Kessellinie. Mit der Mitte des Kessels wurde auch bestimmt, wie sich das Führerhaus auf-baute. Der bei dieser Baureihe verwendete Wert lag bei 2 450 mm. Für die damalige Zeit war das eher tief.

Jedoch war das eine Folge dessen, dass der mechanische Teil von einer

älteren Baureihe übernommen wurde. Der

Lo-komotive

verhalf das jedoch zu einem eleganten Er-scheinungsbild. Um den

Kessel

in diesem Teil abzuschliessen, sehen wir uns die Anordnung der Aufbauten

an. Bei der Baureihe B 3/4 gab es in diesem Bereich keine grossen

Überraschungen. Auf dem Kessel selber waren bei seinem vorderen Ende im

Bereich der

Rauchkammer

der

Dampfdom

montiert worden. Diesem folgte mit einem Abstand von rund drei Meter der

Sanddom. Die

Sicherheitsventile

wurden jedoch im Bereich des

Führerhauses

montiert. Auf der

Rauchkammer

aufgebaut wurde der

Kamin.

Wie bei jeder Dampflokomotive bildete dieser den höchsten Punkt des

Fahrzeuges. Durch die schmale Bauweise mittig auf dem Rahmen konnte das

Lichtraumprofil

optimal ausgenutzt werden. Bei der fertig aufgebauten

Lokomotive,

die zudem über die halben Vorräte verfügte, konnte die Höhe bestimmt

werden. Diese wurde mit 4 295 mm angegeben. Jedoch konnte sich dieser Wert

im Betrieb leicht verändern.

Das führte dazu, dass die hinterste

Triebachse

vom

Führerhaus

leicht abgedeckt wurde. Diese erkennbare Abdeckung war eine Besonderheit,

die aber der kurzen Bauweise der

Lokomotive

geschuldet wurde. Das Führerhaus bestand aus einer Frontwand, die um den Kessel angeordnet wurde. Beim Aufbau wurde ein einfaches Blech verwendet, dass jedoch im oberen Bereich neben dem Kessel über zwei Öffnungen verfügte. Diese beiden Löcher waren gut zu erkennen,

wurde doch darüber ein

Sonnendach

montiert. Damit entsprach die

Frontwand

den anderen Baureihen, denn bei den Löchern handelte es sich um die

Frontfenster,

die auch hier vorhanden waren. Bei den im

Frontfenster

eingebauten Scheiben handelte es sich um Glas. Dieses wurde in einem

speziellen Verfahren hergestellt, so dass es gehärtet wurde. Dank dieser

Behandlung zersprang es bei leichten Aufprällen nicht sofort. Bei

grösseren Objekten, war das jedoch nicht zu verhindern. In diesem Fall

entstanden jedoch keine scharfkantigen Scherben. Das sich dahinter

befindliche Personal war dank dem Glas gut geschützt. Ergänzt wurde die

Frontwand

durch die beiden Seitenwände. Vom Aufbau her gab es hier auch keinen

Unterschied. Es wurde schlicht ein einfaches Blech verwendet. Dabei

handelte es sich sogar um das gleiche Blech, wie bei der

Front.

Es wurde bei den Ecken nur abgebogen. Das führte dazu, dass die Ecke nicht

mit einer scharfen Kante versehen wurde. Jedoch konnte so die Abdichtung

vor Spritzwasser optimal erreicht werden.

Das hintere konnte jedoch seitlich

verschoben und so geöffnet werden. Das war notwendig, damit das

Lokomotivpersonal

die Strecke besser beobachten konnte. Zum Schutz der Augen, war an der

Säule zwischen den Fenstern ein Schutzglas mon-tiert worden. Bei den Seitenfenstern und beim Schutzglas gab es jedoch keine Abweichungen zu den Frontfenstern. Bei Lokomotiven wurden sämtliche Fenster mit gehärtetem Glas versehen, da die Belastung für normales Glas schlicht zu hoch gewesen wäre. Daran änderte auch diese Baureihe nichts

und wie bei den anderen Modellen mit

Tender,

war das

Führerhaus

nach hinten offen. Es gab daher beim Führerhaus keine weiteren

Seiten-wände mehr. Abgedeckt wurde das Führerhaus mit einem gewölbten Dach. Dabei entsprach die Wölbung den damals üblichen Lösungen, was zu einer starken Ausrundung führe. Damit das Dachwasser nicht in den

Führerstand

gelangen konnte, stand das Dach gegenüber den beiden Seitenwänden leicht

vor. Das reichte, dass das Wasser seitlich gegen den Boden tropfte. Eine

Lösung, die sich gut bewährte und die daher bis zur Einführung der

Dachrinnen angewendet wurde. Im Bereich des Personals wurde auf dem Dach

eine Abzugsvorrichtung eingebaut. Diese führte die warme Luft aus dem

Führerhaus

ab. Da dieses nach hinten offen war, konnte kühlere Luft in den Bereich

des Personals gelangen. Es entstand daher eine gute

Lüftung.

An ganz heissen Tagen konnten so gar die

Frontfenster

geöffnet werden. Der Abzug funktionierte damit sehr optimal. Während der

Fahrt waren die Fenster jedoch geschlossen.

Wurde an einem Handgriff gezogen, öffnete

dieses Vorrichtung das

Ventil

und der Dampf wurde in der

Pfeife

so angeregt, dass der Schall entstand. Welche Tonlage dabei entstand, hing

direkt davon ab, wie stark am Griff gezogen wurde. Das Dach endete nach hinten jedoch nicht im Bereich der Seitenwände. Wie bei Lokomotiven mit Tender üblich, wurde es nach hinten verlängert, so dass das Dach auch einen Bereich des Tenders bedeckte. Damit war klar zu erkennen, dass die

Baureihe für eine Fahrrichtung ausge-legt wurde. Jedoch fehlt uns noch der

Zugang zum

Führerhaus,

denn schliess-lich musste dieses auch hier vom

Lokomotivpersonal

erreicht werden können. Der bei der Lokomotive montierte Aufstieg zum Führerhaus war ganz ans Ende verschoben worden. Dort war eine schmale Leiter vorhanden. Um die Höhe des Bodens zu erreichen waren zwei Stufen erforderlich. Den notwendigen Griff fand das Personal an

einer

Griffstange,

die an der Seitenwand montiert wurde. Ein einfacher Aufstieg, der jedoch

nicht aus-reichend war, denn hier wurde bekanntlich sehr oft der Zugang

genutzt. Um den vollständigen Zugang zum

Führerhaus

zu bekommen, müssen wir jedoch auf den

Tender

wechseln. Die zweite Hälfte des Zuganges war an diesem Fahrzeug montiert

worden. Es entstand so ein Aufstieg, der die übliche Breite hatte und der

mit zwei seitlichen

Griffstangen

versehen wurde. Diese

Teilung

war bei

Schlepptenderlokomotiven

jedoch üblich. Wir aber haben damit auf den Tender und damit bereits auf

das zweite Fahrzeug der Maschine gewechselt.

Bei den Nummern 1350 – 1369 verwendete man ein Mo-dell der Bauart SBB, wie es zum Beispiel bei der Baureihe A 3/5 600 und später auch bei der Reihe C 5/6 verwendet wurde. Das war aber nur eine Folge der Tatsache,

dass während der Lieferung ein einheitliches Modell eingeführt wurde. Die Unterschiede der beiden Tender wirkten sich auf das Gewicht und die Anordnung der Achsen aus. Auf den mechanischen Aufbau waren die Auswirkungen jedoch gering, da der Platz optimal ausgenutzt wurde. Wie bei solchen Fahrzeugen üblich, wurde

auf dem Rah-men der in Form eines U ausgeführte

Wasserkasten

mon-tiert. Durch den Aufbau konnten daher bei beiden Mo-dellen 16 Tonnen

Wasser geladen werden. Innerhalb dieses

Wasserkastens

befand sich schliesslich das

Kohlenfach.

Dieses war so aufgebaut worden, dass es gegen den

Führerstand

mit Brettern abgeschlossen wurde. Diese verhinderten nur, dass bei der

Beladung die

Kohlen

in den

Führerraum

kullerten. Um an die verladene Kohle zu gelangen, konnten die Planken

entfernt werden. Das erlaubte, dass man sechs Tonnen Kohle beladen konnte.

Damit waren die Vorräte ausreichend bemessen. Sämtliche

Tender

dieser Baureihe hatten eine Länge von 6 170 mm erhalten. Da wir vorher

schon die Länge der gesamten

Lokomotive

kennen gelernt haben, kann auch der Wert für das

Triebfahrzeug

bestimmt werden. Zur Erinnerung nochmals die Länge von 16 275 m. Das

bedeutet jedoch, dass der Teil mit dem

Antrieb

nur knapp länger als zehn Meter war. Das hatte direkte Auswirkungen auf

den Aufbau des

Laufwerkes,

das wir uns nun ansehen werden. |

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Ein

Teil war die eigentliche

Ein

Teil war die eigentliche

Am

so aufgebauten Rahmen wurde an der vorderen Seite der

Am

so aufgebauten Rahmen wurde an der vorderen Seite der

Bei

den

Bei

den

Die

nur vorne montierten

Die

nur vorne montierten  Um

sich beim Begehen des Umlaufbleches festhalten zu können, war seitlich am

Um

sich beim Begehen des Umlaufbleches festhalten zu können, war seitlich am

Der

Grund für den sehr langen

Der

Grund für den sehr langen

Auch

bei den Seiten wurden im oberen Bereich zwei Löcher vorgesehen. Diese

waren ebenfalls mit Fenstern versehen. Da-bei war das fordere Fenster so

eingebaut worden, dass es nicht geöffnet werden konnte.

Auch

bei den Seiten wurden im oberen Bereich zwei Löcher vorgesehen. Diese

waren ebenfalls mit Fenstern versehen. Da-bei war das fordere Fenster so

eingebaut worden, dass es nicht geöffnet werden konnte. Ebenfalls

auf dem Dach montiert wurde die

Ebenfalls

auf dem Dach montiert wurde die

Bei

den verwendeten

Bei

den verwendeten