|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Druckluft

wurde auf den

Lokomotiven zu einem Thema, als die damit betriebenen

Bremsen

eingeführt wurden. Bei den Dampflokomotiven waren dazu die üblichen

Luftpumpen

vorhanden. Diese konnten hier schlicht nicht mehr verwendet werden, da es

keinen Dampf gab. Zudem konnte diese komprimierte Luft auch für andere

Funktionen genutzt werden. Man musste sie erzeugen, also nutzte man diese

auch auf dem Fahrzeug.

Bei diesem

Kompressor

wurde wie bei den

Luftpumpen

mit Hilfe eines

Kolbens

Luft in eine Leitung geschöpft. Einzig der

Antrieb

erfolgte nun mit einem entsprechenden Motor. Die von den Kompressoren geschöpfte Luft gelangte in die zwischen den beiden Drehgestellen montierten Hauptluft-behälter. In dieser Leitung waren ein Bauteil vorhanden, das Ölabscheider genannt wurde.

Dieses entnahm der

Druckluft

die allenfalls ausgeschieden Feuchtigkeit. Da vom

Kompressor

auch ein Verlust des

Öls

zu erwarten war, wählte man den Namen so, denn noch war die

Schmierung

das Problem.

Verwendet wurden die beiden

Hauptluftbehälter

als zusätz-liches Volumen, aber auch zur Speicherung des Vorrates. So

lange die

Kompressoren

liefen und der Bezug im System geringer war, stieg der Wert beim

Luftdruck

an. Da der Motor nicht einfach stillstehen durfte, wenn der maximale Druck

erreicht wurde, musste verhindert werden, dass zu hohe Werte erreicht

wurden. Zudem konnten auch die Leitungen bersten.

Der

Luftdruck

wurde daher durch ein in der Zuleitung verbautes

Überdruckventil

beschränkt. Dieses war so eingestellt worden, dass es bei einem Wert von

über acht

bar

öffnete und so die Luft wieder ins Freie gelangte. Der Luftdruck konnte

daher nicht weiter ansteigen. Im Betrieb war aber eine andere Regelung

vorhanden, diese arbeitete mit dem aktuellen Vorrat und diese beeinflusste

die Steuerung, daher kommen wir dort dazu.

Sowohl in der Zuleitung, als auch in den abgehenden Leitungen

waren dazu spezielle

Absperrhähne

verbaut worden. Waren die-se geschlossen, blieb die

Druckluft

im Behälter gespeichert und konnte später wieder genutzt werden. Das war

hier sehr wich-tig. Von den beiden Hauptluftbehältern gelangte die Druckluft in eine gemeinsame Apparateleitung. Diese stand den Verbrauchern auf der Lokomotive zur Verfügung. Eine Leitung, die zu den Stoss-balken geführt worden wäre, gab es nicht.

Zudem war der

Luftdruck

auch nicht geregelt worden und er entsprach den Werten in den

Hauptluftbehältern.

Mit den Ver-brauchern an dieser Leitung kommen wir auch gleich zu einem

Problem. An der Apparateleitung waren nun auch Bauteile der elektrischen Ausrüstung angeschlossen worden. Zu diesen gehörte zum Beispiel der Stromabnehmer. Dieser konnte nur gehoben wer-den, wenn genug Druckluft vorhanden war.

Fehlte diese, konnte die

Lokomotive nicht eingeschaltet und damit auch keine

Druckluft

erzeugt werden. Es musste daher eine von den

Kompressoren

unabhängige Lösung gefunden werden.

Für diesen Fall bediente man sich den Pumpen für Fahrräder. Auf

der

Lokomotive wurde so eine eingebaut und als

Handluftpumpe

bezeichnet. Mit dieser konnte von Hand die

Druckluft

für die

Stromabnehmer

erzeugt werden. Berührten diese den

Fahrdraht

konnte die Lokomotive eingeschaltet und die Druckluft mit den normalen

Kompressoren

erzeugt werden. Eine einfache, aber sehr effiziente Lösung, die nicht

allen gefiel.

Eine davon gab es bereits bei den Dampflokomotiven. Im Fall der

Lokpfeife

wurde diese bisher mit Dampf und nun mit

Druckluft

betrieben. Vom Aufbau her ergab sich bei der

Pfeife

jedoch kein Unterschied. Beim Laufwerk haben wir die Sandstreueinrichtung kurz angeschnitten. Diese war hier vorhanden und sie wurde nach den Regeln der neusten Dampfloko-motiven erstellt.

Der in einem Behälter im

Maschinenraum

gelagerte

Quarzsand

wurde durch Leitung auf die

Schienen

vor der

Lauffläche

gelassen. Das erfolgte immer bei der vorlaufenden

Triebachse eines

Drehgestells. Die dazu erforderliche Um-schaltung wurde mit

einem

Ventil

verwirklicht. Mit diesem Ventil gelangte Druckluft in die Leitung. Diese beschleunigte in der Folge den Quarzsand und dieser wurde nach dem Verlassen des Rohres im Bereich vor dem Rad auf den Schienen verteilt.

So war eine bessere Wirkung vorhanden. Dies obwohl hier grosse

Diskus-sionen wegen dem Sinn dieser Einrichtung geführt wurden, denn hier

gab es ja keine

Schlemmhähne,

welche die

Schienen

mit Dampf benässten.

Damit haben wir bereits die wichtigsten Verbraucher der

Druckluft

kennen gelernt. Es bleibt nur noch der Grund, warum diese auf der

Lokomotive überhaupt vorhanden waren, denn all die

erwähnten Lösungen hätten auch anders geregelt werden können. Jedoch ging

das nicht bei den in Europa vor Jahren eingeführten pneumatischen

Bremsen.

Diese

Druckluftbremsen

kamen damals immer mehr auch im

Güterverkehr

zur Anwendung.

Diese endete bei den für die Bedienung wichtigen

Ventilen.

Damit war in der Zuleitung maximal ein Wert von acht

bar

vorhanden, dass für die hier verbauten

Bremsen

ausrei-chend bemessen war. Das erste Bremssystem, das wir uns ansehen, ist die im Aufbau sehr einfache direkte Bremse. Für die Bremsung wurde von einem Bremsventil Druckluft in die Zuleitung zum Bremszylinder geleitet.

Da hier die

Bremskraft

sehr einfach eingestellt, bezieh-ungsweise reguliert werden konnte, nannte

man diese

Bremse

auch

Regulierbremse.

Der vom

Ventil

maximal erzeugbare

Luftdruck

in der Leitung lag bei dieser

Bauart

bei 3.5

bar.

Näher ansehen müssen wir uns bei der

Regulierbremse

die Leitung, denn diese wurde zu den beiden

Stossbalken geführt. Dort wurde sie geteilt und sie

stand mit zwei

Luftschläuchen

mit

Absperrhahn

auch der

Anhängelast

zur Verfügung. So konnte mit dem Zug die Geschwindigkeit auf Talfahrten

genau eingehalten werden. Durch die direkte Wirkung war es auch das

Bremssystem, das im

Rangierdienst

angewendet wurde.

Es muss jedoch erwähnt werden, dass die

Regulierbremse

auch bei den für die schweren

Güterzüge

gedachten

Lokomotiven verbaut wurde. Deren Wagen besassen keine

Regulierbremse und daher wirkte sie nur auf der Lokomotive. Die Leitung

zeigten jedoch, dass beim Bau dieser Lokomotive bereits davon ausgegangen

wurde, dass es zu Einsätzen vor

Reisezügen

kommen könnte. In dem Fall waren die Leitungen wichtig.

Dabei handelte es sich um den noch fehlenden Teil der

Doppelbremse. Sie wurde nach dem Entwickler benannt und daher sprach man

in diesem Zusammenhang auch von der

Bremse

nach

Bauart

Westinghouse. Um diese Westinghousebremse zu lö-sen und um die Betriebsbereitschaft zu bekommen, musste eine als Hauptleit-ung bezeichnete Leitung mit einem Luftdruck von fünf bar gefüllt werden.

Diese erfolgte durch ein

Bremsventil,

das diesen Druck einhalten konnte, aber auch für eine geordnete Absenkung

sorgen konnte. Das war wichtig, weil die

Westinghousebremse

mit dem abfallenden

Luftdruck

in der

Hauptleitung

angezogen wurde.

Bevor wir zur Wirkung kommen, müssen wir uns diese

Hauptleitung

noch genauer ansehen. Auch sie wurde zu den beiden

Stossbalken geführt und dort geteilt. Es waren ebenfalls

Absperrhähne

mit

Luftschläuchen

vorhanden. Um zu verhindern, dass diese Leitung mit der

Regulierleitung

vertauscht werden konnte, waren am Schlauch andere

Kupplungen

vorhanden. Diese waren so aufgebaut worden, dass sie auch unter Druck

geöffnet werden konnten.

Hier sprach man von einer indirekten

Bremse,

weil der

Bremszylinder

nicht durch die

Hauptleitung

angesteuert werden konnte. Der Grund war, dass dieser mit steigendem

Luftdruck

mehr Kraft erzeugen konnte. Die Leitung verstärkte die

Bremsung

jedoch mit einem fallenden Luftdruck. Damit das funktionierte, musste in

die Zuleitung ein

Steuerventil

aus dem Hause

Westinghouse

verwendet werden. Davon rührte auch der Name.

Die

Bremsung

wurde so eingeleitet und maximal konnte im

Bremszylinder

ein

Luftdruck

von 3.9

bar

erzeugt werden. Dazu musste die Absenkung in der

Hauptleitung

jedoch mehr als 1.5 bar betragen. Eine weitere Reduktion er-zeugte jedoch

keinen höheren Druck. Die als Einströmzeit bezeichnete Zeit, bis der erforderlich Luftdruck erreicht war, konnte eingestellt werden. Dazu waren an einem Umstellhahn die Stellungen für die normale Personenzugsbremse und für die G-Bremse vor-handen.

Wurde die

Güterzugsbremse

angewendet, erfolgte die Zeit länger bis der Druck erreicht war. Befand

sich der Um-stellhahn in einer zweifelhaften Position wirkte in jedem Fall

die

P-Bremse.

Wurde hingegen der

Luftdruck

in der

Hauptleitung

wieder erhöht, steuerte das

Ventil

erneut um und löste die

Brem-se

vollständig. Dabei spielte es keine Rolle, ob nur ein leichter Anstieg

vorhanden war, oder ob der Regeldruck erreicht wurde. Man sprach deshalb

bei diesem

Steuerventil

von einer einlösigen Variante und diese war damals üblich. Da mit der

Bremse jedoch nicht die Geschwindigkeit reguliert wurde, war das kein

Problem.

Es spielte für den

Bremszylinder

keine Rolle, von welcher

Bremse

die

Druckluft

kam. Dazu war in der Zuleitung ein spezielles

Ventil

vorhanden, das immer den grössten

Luftdruck

zuführte. Daher konnte die

Regulierbremse

ohne Probleme durch die

Westinghousebremse

übersteuert werden. Ein Punkt, der dazu führte, dass hier von einer

Doppelbremse nach

Westinghouse

gesprochen wurde. Die Maschine hatte normale Bremsen.

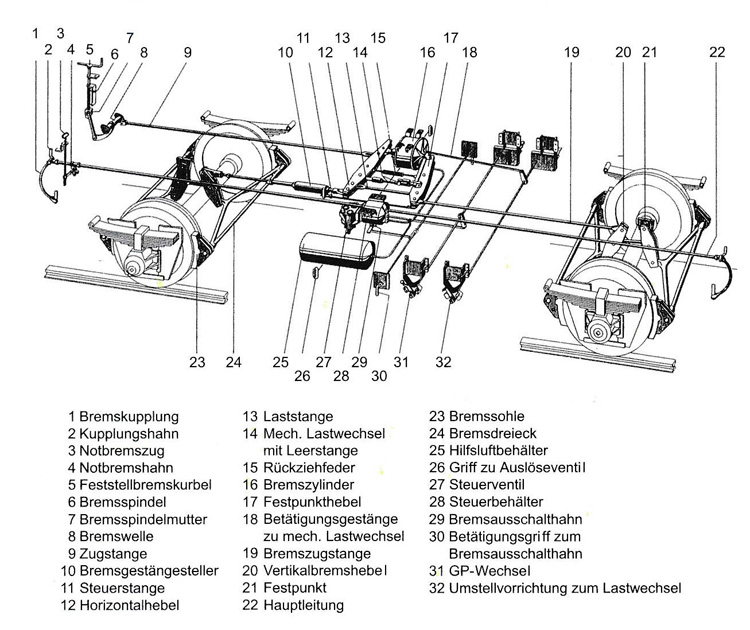

Seit einem Unfall in Brig war vorgeschrieben worden, dass Lokomotiven nur alleine in einem starken Gefälle fahren durften, wenn sie über ein geteiltes Brems-gestänge verfügten.

Die weitere Forderung werden wir erst bei der elek-trischen

Ausrüstung kennen lernen. Hier war die Teilung wichtig. Durch den Bremszylinder, aber auch durch die im benachbarten Führerstand montierte Handbremse, wur-de ein Bremsgestänge bewegt. Da jeder Führerstand über eine von Hand bediente Spindelbremse verfügte, konnten damit sämtliche ge-bremsten Achsen angezogen werden.

Da mit der

Feststellbremse

jedoch nicht die normalen Kräfte erreicht wurden, galten hier spezielle

Regeln für die Abstellung. Jedoch reichte diese Lösung für das gesamte

Netz.

Am

Bremsgestänge

war eine normale

Klotzbremse

angeschlossen worden. Diese wirkte bei jeder

Triebachse

mit einem

Bremsklotz

auf die

Laufflächen.

Wie in der Schweiz üblich, waren die beiden

Laufachsen

nicht mit einer

Bremse

versehen worden. Der Grund lag bei den auf den Triebachsen möglichen

höheren Werten für die

Bremskraft.

Die Laufachse wäre blockiert, was hier leicht erfolgen konnte, da sie ja

nur eine geringe

Achslast

hatte.

Die auf die

Lauffläche

wirkenden

Bremsklötze

hinderten das

Rad

an der freien Drehung. Durch die Reibung entstand grosse Wärme, die aber

durch die aus Grauguss gefertigten Klötze abgeführt wurde. Da dabei an den

Bremsklötzen auch eine Abtragung des Materials erfolgte, wurde der Weg bis

zu Lauffläche immer grösser. Das konnte dazu führen, dass die

Bremse

schlicht nicht mehr wirksam war und nicht gebremst werden konnte.

Die dazu erforderlichen Arbeiten erfolgten während des regulären

Unterhalts und wurden auch vorgenommen, wenn die Lokführer nach der Fahrt

im

Depot

eine unge-nügende

Bremskraft

bemängelten. Wurde die Druckluft wieder aus dem Bremszylinder ent-fernt, wirkte auf die Bremsklötze keine Kraft mehr. Zumindest galt das, wenn die Handbremsen in den Führer-ständen nicht angezogen waren.

Alleine durch diese Lösung blieben die

Bremsklötze

jedoch auf dem

Rad

und so war trotz der geringen Reibung eine Abnutzung vorhanden. Daher

musste eine Lösung gefun-den werden und diese befand sich bei den

Bremszylindern. Bei jedem Bremszylinder war eine Feder vorhanden. Diese Rückholfeder sorgte nun dafür, dass auch das Bremsge-stänge so bewegt wurde, dass sich die Bremsklötze vom Rad entfernten.

So erfolgte kein Wärmeeintrag mehr und die Klötze konn-ten bis zur

nächsten

Bremsung

abkühlen. Jedoch war die

Leistung

der

Klotzbremse

so gut, dass damit ohne grosse Probleme die steilen

Rampen

der Gotthardstrecke

befah-ren werden konnten.

Zum Schluss muss noch erwähnt werden, dass die Ausrüstung der

Bremsen

den alten Dampflokomotiven entsprach. Die einzige Neuerung war alleine das

geteilte Gestänge. Diese war wegen den

starken Gefällen

erforderlich und dazu gehörte auch eine verschleisslose Bremse. Diese

sehen wir uns aber im nächsten Kapitel mit der elektrischen Ausrüstung

genauer an. Wir kommen damit zur Arbeit der Firma BBC.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Wegen

dem zusätzlichen Bedarf von

Wegen

dem zusätzlichen Bedarf von

Ich

habe es schon erwähnt, im Gegensatz zu den Dampfloko-motiven wurde hier

die

Ich

habe es schon erwähnt, im Gegensatz zu den Dampfloko-motiven wurde hier

die

Mit

der

Mit

der

Verbaut

wurde eine Doppelbremse nach

Verbaut

wurde eine Doppelbremse nach

Ungeeignet

war die

Ungeeignet

war die

Wurde

der

Wurde

der

Bedingt

durch die beiden

Bedingt

durch die beiden

Aus

diesem Grund war im

Aus

diesem Grund war im