|

Druckluft und Bremsen |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Auch hier ging es nicht ohne

Druckluft.

Trotz aller neuer Technik, die Ansteuerung von Bauteilen mit komprimierter

Luft wurde immer noch verwendet. Damit man diese aber nutzen konnte,

musste die Druckluft zuerst auf dem Fahrzeug erzeugt werden. Längst waren

zur Erzeugung umfangreiche Anlagen vorhanden und in dem Punkt sollte sich

dieser

Triebzug

nicht hinten anstellen. Jedoch gab es wie so oft Unterschiede.

Es handelte sich dabei im ein zweistufiges Modell von Typ VV 90-T.

Wie bei

Kolbenkompressoren

üblich wurde mit den Geräten eigentlich nur Luft in die Leitungen

geschöpft und dabei konnten mehrere Arbeiten. Im Betrieb konnte der normale Bedarf mit zwei Kompres-soren gedeckt werden. Da die kurzen Einheiten weniger Druckluft benötigten, reichte dort ein Modell aus.

In den Fällen, wo wirklich sehr viel Luft benötigt wurde,

aktivierte die Steuerung alle auf dem Fahrzeug vorhan-denen

Kolbenkompressoren.

Nur wenn diese auch nicht ausreichten, wurde es um den Vorrat kritisch und

diesen sollten wir natürlich auch ansehen. Bevor wir zum Vorrat kommen musste die geschöpfte Luft jedoch aufbereitet werden. Dazu wurden auch hier Lufttrockner verwendet.

Diese entzogen der Luft das Wasser, das ohne Probleme ins

Schotterbett

entlassen werden konnte. Die früher vorhandenen Spuren des

Schmiermittels

waren bei der hier verbauten Ausführung in der

Druckluft

nicht mehr vorhanden. Daher entstand so auch kein Pro-blem mit dem

Umweltschutz.

Da auch die oft verwendeten

Luftöler

ein Problem für die Umwelt darstellten, wurden die

Lufttrockner

verändert. Diese entzogen der

Druckluft

nur das Wasser, dass überschüssig ausgeschieden wurde. Die genaue

Einstellung erfolgte durch die Steuerung, welche die Werte anhand der

vorhandenen Luftfeuchtigkeit bestimmte und den Lufttrockner entsprechend

einstellte. Im System war damit optimale Luft vorhanden.

Die Steuerung beschränkte diesen auf zehn

bar.

Da jedoch ein Defekt nie ausgeschlossen werden konnte, wurde noch ein

Überdruckventil

eingebaut. Dieses öffnete sich bei einem Druck von zwölf bar und entliess

die Luft ins Freie. Im umgekehrten Fall sorgte der Verlust dafür, dass der Luftdruck sank. In dem Fall aktivierte die Steuerung alle Kom-pressoren.

Reichte das auch nicht, wurde bei einem Vorrat von 5.5

bar

eine

Fahrsperre

ausgegeben. So war gesichert, dass mit dem

Triebzug

noch sicher angehalten werden konnte. Der Wert war durch die verbauten

Druckluftbremsen

bestimmt. Zu denen werden wir jedoch erst später kommen, denn uns fehlt

noch der Vorrat.

Bereitgestellt wurde der Vorrat bei der

Druckluft

durch die

Hauptluftbehälter.

Diese waren im Zug verteilt worden und sie boten bei der Baureihe RABDe

502 ein gesamtes Volumen von 878 Litern an. Bei den Modellen der Reihe

RABe 502 waren jedoch bei den langen Zügen 912 Liter vorhanden. Da die

kurzen Einheiten weniger Behälter hatten, sank der Vorrat bei der

Druckluft bei diesen Zügen auf einen Wert von 456 Litern.

Sollten Sie sich gewundert haben, dass die Reihe RABDe 502 einen

gegenüber den langen Einheiten geringeren Vorrat hatte, dann war das eine

direkte Folge der anderen Konfiguration. So war bei den

Intercity

ein

Gepäckabteil

vorhanden, das auch etwa Platz beanspruchte und so konnte dort keine

Vorratsbehälter montiert werden. Aber auch so stand für die Verbraucher

genug

Druckluft

zur Verfügung, die auch schnell ergänzt wurde.

An ihr waren sämtlich Verbraucher angeschlossen wor-den und sie

wurde zu den

automatischen Kupplungen

ge-führt. Mit der

Hilfskupplung

war es auch möglich diese

Speiseleitung

ab dem Hilfstriebfahrzeug zu füllen. Wir sollten uns nun aber den

Verbrauchern zuwenden. Immer noch wurden einige Bereiche der elektrischen Ausrüstung mit Druckluft betrieben. Dazu gehörten die Stromabnehmer, die nur so gehoben werden konnten. Damit ergab sich ein Problem, denn diese mussten ge-hoben werden.

Damit mit den

Kompressoren

Druckluft

erzeugt werden konnte. Das ging jedoch nicht und so musste eine andere

Lösung her, die nur dazu da war, den

Triebzug

normal in den Betrieb zu nehmen.

Vor Jahren wurden dazu

Hilfsluftkompressoren

einge-führt. Auch bei diesem

Triebzug

war so einer vorhanden. Er wurde bei einem zu geringen Vorrat automatisch

aktiviert und er erzeugte die zum Einschalten des Zuges benötigte

Druckluft.

War der Zug eingeschaltet, übernahmen die normalen

Kompressoren

und füllten das System wieder auf die normale Weise. So konnten auch die

weiteren Verbraucher benutzt werden.

Wenn wir einige Punkte der von den

Bremsen

unabhängigen Verbrauchern ansehen, dann landen wir schnell bei den auf dem

Zug verbauten akustischen Signalmittel. Dazu wurden

Signalhörner

verwendet, die so ausgerichtet wurden, dass der Schall vor den

Triebzug

geworfen wurde. Wie bei anderen Einrichtungen waren auch hier zwei

Tonlagen vorhanden. So konnte die Lautstärke durch das Personal verändert

werden.

Den letzten Verbraucher, den wir uns noch ansehen werden, ist der

Druckschutz. Bei diesem wurden die Klappen der

Lüftung

geschlossen, denn der

Luftdruck

anstieg. Es sollte so verhindert werden, dass es zu unangenehmen Effekten

für die Reisenden kam. Sie kennen diese Beschwerden am Druck auf den

Ohren, wenn der Zug in einen

Tunnel

fuhr. Aber auch bei einen Gegenzug war dieser kräftige Luftschlag sehr gut

zu bemerken.

Damit sind wir bei den

Bremsen

angelangt. Für diese wurde die

Druckluft

seinerzeit auf den Fahrzeugen eingeführt und an diesem Grundsatz hat sich

bis heute nichts geändert, denn Züge wurden mit Druckluft verzögert. Da

diese auch funktionieren musste, wenn der

Triebzug

abgeschleppt werden musste, werden wir bei den

Druckluftbremsen

durchaus noch alte Bekannte vorfinden. Deren Bedeutung war immer noch

wichtig.

Nicht vorhanden war die direkt wirkende

Rangierbremse.

Diese wurde bei

Triebzügen

aber ersetzt und das war auch hier so. Als

direkte Bremse

diente die in der Regel benutzte

EP-Bremse.

Dank dieser konnten die

Bremsen

schnell angezogen und auch gelöst werden. Bei einem langen Triebzug war

das wichtig, weil die normale

Durchschlagsgeschwindigkeit

wegfiel. Die elektrischen Signale wurden auch auf einen ferngesteuerten

Zug übertragen.

Dank dieser

Bremse

konnte der schwere Zug auch von der

Hilfsloko-motive

aus gebremst werden. Da in der Schweiz diese Bremse auch zur Bestimmung

der Geschwindigkeit ge-nutzt wurde, sehen wir genauer hin. Mit einem Führerbremsventil wurde eine als Hauptleitung bezeichnete Leitung mit einem Luftdruck von fünf bar gefüllt.

Diese Leitung wurde durch den ganzen Zug geführt und sie stand

auch bei der

automatischen Kupplung

zur Verfügung. Somit wurden über diese mit der

Speiseleitung

zwei pneumatische Systeme auf den zweiten Zug übertragen. Mit der

Hilfskupplung

konnte die

Hauptleitung

jedoch ohne grosse Probleme gefüllt werden.

Eingeleitet wurde bei diesem System eine

Bremsung

durch absenken des

Luftdruckes

in der

Hauptleitung.

Diese Entleerung erfolgte in der Regel mit dem schon erwähnten

Führerbremsventil.

Jedoch bewirkten auch die

Sicherheitseinrichtungen

des Zuges, der Notstopp im

Führerstand

und die

Notbremsventile

in den Abteilen die Entleerung der Hauptleitung. So war gerade beim

Notstopp auch eine Bremsung ohne den auf dem Fahrzeug verbauten Rechner

möglich.

Auf die Entleerung der

Hauptleitung

wirkten die in den Fahrzeugen verbauten

Steuerventile.

Bei der normalen

P-Bremse

konnte in der Leitung zum

Bremszylinder

ein maximaler

Luftdruck

von 2.8

bar

erzeugt werden. War die

R-Bremse

jedoch aktiv, erhöhte sich der Luftdruck in den Bremszylindern auf einen

Wert von 3.1 bar. Zudem war noch eine Lastabbremsung vorhanden, die den

Druck leicht anpasste.

Die Beladung wurde mit einem Drucksensor bei den

Luftfedern

bestimmt. Dieser wurde auch benötigt um die Höhe der Kasten zu halten. Wir

jedoch haben die pneu-matischen

Bremsen

abgeschlossen, denn mit der Leitung kommen wir zum

Bremszylinder. Jede Bremseinheit hatte den eigenen Bremszylinder er-halten. So konnten schwere Bremsgestänge vermieden werden. Von diesen Bremszylinder wurden die Bremsen aktiviert.

Das waren bei den

Laufachsen

normale

Wellenbrems-scheiben.

Davon wurden jeweils zwei Stück pro

Achse

montiert, was durchaus eine übliche Anzahl war. Wegen dem

Antrieb

konnten diese aber bei den

Triebachsen

nicht verwendet werden.

Bei jedem

Triebrad

war zur Abbremsung der

Triebachse

eine bei solchen Bereichen übliche

Radscheibenbremse

vorhanden. Damit können wir zusammenfassen, dass bei jeder

Achse

zwei

Scheibenbremsen

vorhanden waren, die über einen eigenen

Bremszylinder

verfügten. Diese wurden zudem durch die

Druckluft

so aktiviert, dass die

Bremsbeläge

an die

Bremsscheiben

gedrückt wurde. So konnten sich diese nicht frei drehen und der Zug

verzögerte.

Da die

Bremsrechnung

nur erforderlich war, wenn der Zug abgeschleppt wurde, war nur für diesen

Fall das

Bremsgewicht

angegeben worden. Jetzt war auf dem Zug nur noch die

P-Bremse

aktiv. Bei den kurzen

Triebzügen

wurde ein Bremsgewicht von 284 Tonnen erreicht. Bei den langen Einheiten

stieg der Wert auf 559 Tonnen. Wobei die Baureihe RABDe 502 beim

Bremsgewicht auch abweichend war, denn hier war eine Tonne weniger

vorhanden.

Bei den langen Einheiten konnten sich die verbauten

Brem-sen

wegen den reinen Wagen besser auswirken und so stieg das Bremsverhältnis

auf 167 %. Durchaus ausreichend um in der Schweiz die höchste

Bremsreihen

zu fahren. Das Bremsverhältnis konnte jedoch noch erhöht werden. Dazu mussten aber auch die an jedem zweiten Drehgestell verbauten Magnetschienenbremsen angerechnet werden.

Aktiviert wurden diese jedoch nur, wenn schneller als 40 km/h

gefahren wurde und wenn sich die

Hauptleitung

entleerte. Die

EP-Bremse

konnte daher nicht auf diese

Bremsen

zugreifen. In der Regel wurde dort mit der elektrischen und der

direkten Bremse

gearbeitet.

Mit den

Magnetschienenbremsen

konnte das

Bremsverhältnis

weiter erhöht werden. Die kurzen

Triebzüge

erreichen nun eine Verhältnis von 195%. Die längeren RAB(D)e 502 schafften

es sogar noch auf 200%. Das waren ansehnliche Werte, wenn auch nicht

Spitzenplätze belegt wurden. Doppelstockzüge waren schwerer und daher

hätte man mehr

Scheibenbremsen

verwenden müssen. Das war eine Frage des Gewichtes und hier musste gespart

werden.

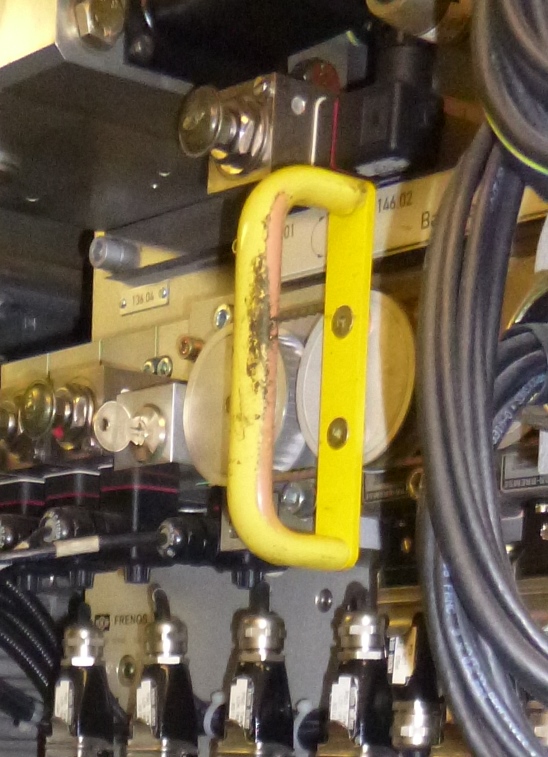

Um den

Triebzug

von den

Druckluftbremsen

unabhängig zu sichern, waren bei 13, beziehungsweise 26

Bremszylindern

Federspeicher montiert worden. Mit diesen

Federspeicherbremsen

konnte eine

Bremskraft

von 165 und 330 kN erzeugt werden. Dabei versteht sich von selber, dass

die kleinere Zahl für die kurzen Einheiten genommen werden musste. Der Zug

konnte so in Steigungen von bis zu 50‰ abgestellt werden.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Die

benötigte

Die

benötigte

Die

von den

Die

von den

An

den

An

den

Auch

bei der

Auch

bei der

Das

zweite

Das

zweite  Gerade

die Lastabbremsung war bei einem Doppel-stockzug sehr wichtig. Hier

konnten mehr Leute ein-steigen und damit erhöhte sich das Gewicht deutlich

stär-ker, als in einem normalen

Gerade

die Lastabbremsung war bei einem Doppel-stockzug sehr wichtig. Hier

konnten mehr Leute ein-steigen und damit erhöhte sich das Gewicht deutlich

stär-ker, als in einem normalen

Im

normalen Betrieb wurde das Ergebnis der

Im

normalen Betrieb wurde das Ergebnis der