|

Neben- und Hilfsbetriebe |

|||

| Navigation durch das Thema | |||

|

Die Nebenbetriebe der

Lokomotive

bestanden einzig und allein aus der

Zugsheizung.

Diese wurde mit einer

Spannung

von 1000

Volt

betrieben. Dabei wurde die Spannung über eine

Anzapfung

der Regulierwicklung entnommen. Der maximal zugelassene

Strom

betrug bei den Lokomotiven 650

Ampère.

Das reichte für die damals in der Schweiz eingesetzten Wagen mit einfachen

Heizungen

durchaus.

Jeweils unter dem rechten

Puffer

war eine Steckdose montiert worden. Bei den

Lokomotiven

wurden jedoch keine

Heizkabel

mehr vorgesehen. Daher musste das Kabel der angehängten

Reisezugwagen

benutzt werden. Für den Fall, dass trotzdem einmal eine Verbindung zwischen zwei Lokomotiven hergestellt werden musste, führten die Schweizerischen Bundesbahnen SBB Hilfsheizkabel ein. Diese lagen an grösseren Bahnhöfen bereit und konnten so bei Bedarf gekuppelt werden.

In diesem Fall musste eventuell auf der

Lokomotive

verhindert werden, dass der Heizhüpfer geschaltet werden konnte, daher

konnte er abgetrennt werden.

Damit haben wir die Nebenbetriebe der

Lokomotive

bereits kennen gelernt, In diesem Bereich gab es eigentlich selten etwas,

das noch eingebaut werden könnte. Die

Zugsheizung

ist aber ein Bereich, der schwer zu platzieren ist. Sie gehört nicht zum

Traktionsstromkreis und schon gar nicht zu den

Hilfsbetrieben

der Lokomotive. Daher sind es Nebenbetriebe. Doch nun beginn wir mit den

Hilfsbetrieben der Lokomotive.

Für die Versorgung der

Hilfsbetriebe

stand im

Transformator

eine eigene

Spule

zur Verfügung. Diese Hilfsbetriebewicklung lieferte dabei eine

Spannung

von 220

Volt

Wechselstrom.

Der maximal zugelassene

Strom

wurde dabei mit einer

Sicherung

überwacht. Diese

Schmelzsicherung

war für einen maximalen Strom von 600

Ampère

ausgelegt worden. Daher war die

Leistung

der Hilfsbetriebe auf 132 kVA beschränkt worden.

Wenn wir uns die

Hilfsbetriebe

der

Lokomotive

ansehen, kommen wir zuerst zu einem Bereich des Traktions-stromkreises.

Die Hilfsbetriebe stellten nämlich die für die Erregung des Erregermotors

benötigte

Spannung

zur Verfügung. Speziell dabei war, dass diese Erregung der

elektrischen

Bremse nicht ausgeschaltet werden konnte und es auch keinen

Schaltautomaten

gab. Eine Störung in diesem Bereich löste daher die

Sicherung

der Hilfsbetriebe aus.

Die

Spannung

der

Fahrleitung

wurde in den beiden

Führerständen

mit Hilfe eines einfachen Voltmeters angezeigt. Dabei sorgte ein

Minimalspannungsrelais

dafür, dass die

Lokomotive

bei zu geringer Spannung ausgeschaltet wurde. Speziell dabei war, dass

dieser Bereich der

Hilfsbetriebe

der einzige Teil war, der auch über die Leitung der

Vielfachsteuerung

übertragen wurde. So konnte die Spannung der Fahrleitung auch auf einem

Steuerwagen

angezeigt werden.

Wenn wir schon im Bereich der

Führerräume

sind, können wir auch gleich die an den

Hilfsbetrieben

abgeschlossenen

Heizungen

ansehen. Diese bestanden aus nicht weniger als drei unabhängigen und

einzeln schaltbaren Heizungen. Das waren neben der Führerstandsheizung,

die Heizung der

Frontfenster

und eine Pedalheizung. Letztere war jedoch eine Heizung, die selten im

Betrieb war, da das Personal die Heizungen selber einstellen konnte.

Wurde die

Heizung des

Führerstandes

bei Beginn der Heizperiode eingeschaltet, war das anhand des Ge-ruchs des

verbrannten Staubes leicht zu erkennen. Eine Rückmeldung die in die Nase

ging. Im Gegensatz zu den Führerständen mussten die Bau-teile der elektrischen Ausrüstung nicht geheizt, son-dern gekühlt werden. Dabei beginnen wir die Be-trachtung der Kühlung mit dem Transformator.

Dieser war mit speziellen

Transformatoröl

gefüllt worden. Dieses

Öl

verbesserte dabei nicht nur die

Kühlung,

sondern wirkte auch als Isolierung. Durch die Belastung wurde das Öl

jedoch erwärmt und musste gekühlt werden. Das bei der Lokomotive verwendete Transformatoröl war frei von PCB und es kühlte und isolierte nicht nur den Transformator. Auch der Stufenwähler der Loko-motive war mit diesem Öl gefüllt worden.

Die beiden Baugruppen wurden jedoch hydraulisch getrennt, so dass

es keine

Verbindung

für das

Kühlmittel

gab. Daher hatte die

Lokomotive

einen zusätzlichen Kreislauf mit dem Öl des

Stufenwählers

erhalten.

Dieses

Transformatoröl

wurde mit Hilfe einer

Ölpumpe

in einer künstlichen Zirkulation gehalten. Dadurch wurde das erwärmte

Kühlmittel

von den

Wicklungen

abgeführt und durch einen Ölkühler geleitet. In diesem

Kühler

wurde die Wärme des Transformatoröls an die Luft abgegeben und das

abgekühlte

Öl

wieder zum

Transformator

geführt. Dabei durfte im Transformator eine maximale Temperatur von 80°C

nicht überschritten werden.

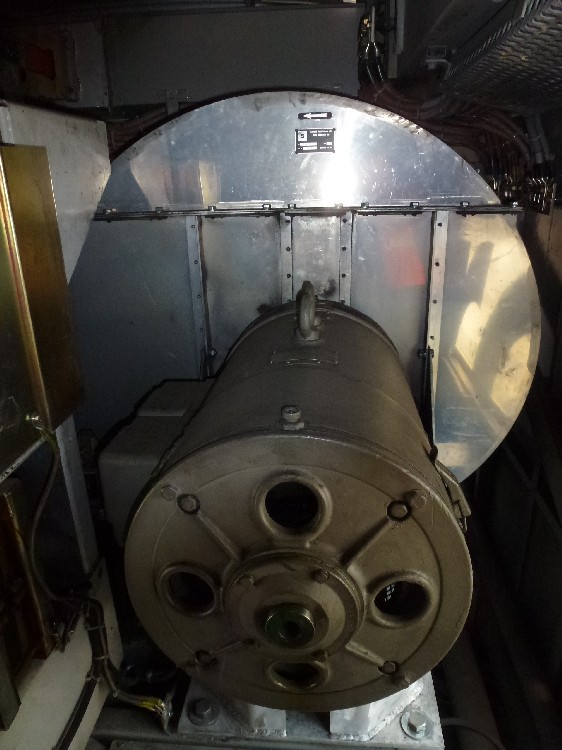

Jeder

Ventilator

stand dabei einem

Drehgestell

zur Verfügung. Zudem setzte die

Ventilation

automatisch ein, wenn die

Lokomotive

eingeschaltet wurde. Daher konnte diese im Stillstand mit Hilfe eines

Druckknopfes ausgeschaltet werden. Da bei geringen Geschwindigkeiten und geringen Zugkräften die Ventilation nur unnötigen Lärm erzeugen würde, war die Steuerung so ausgelegt worden, dass die Ventilation bei weniger als sechs Fahrstufen und bei Geschwindigkeiten unter 30 km/h nur in der halben Leistung arbeitete.

Dabei wurden die beiden

Ventilatoren

durch die Steuerung in Reihe geschaltet und somit nur mit der halben

Spannung

von 110

Volt

betrieben. Waren diese Bedingungen nicht erfüllt, begann die Ventilation automatisch mit der vollen Leistung zu arbeiten. Jetzt wurden die Ventilatoren direkt an den Hilfsbetrieben abgeschlossen. Sie waren daher an einer Spannung von 220 Volt angeschlossen.

Jeder

Ventilator war dabei mit einer

Schmelzsicherung

geschützt worden. Die

Sicherung

war für einen maximalen

Strom

von 200

Ampère

ausgelegt worden. Mit Hilfe eines Unterdruckes wurde die zur Kühlung benötigte Luft von den Ventilatoren von aussen angezogen. Dazu waren im Bereich der Dachrundungen die entsprechen Lüftungsgitter vorhanden.

Es handelte sich dabei um die grösseren Gitter im Bereich der

Drehgestelle.

Diese Lüftungsgitter waren als Düsenlüftungsgitter mit eingebauten

Filtermatten

ausge-führt worden und sorgten dafür, dass die

Kühlluft

gereinigt wurde.

Durch den Luftkanal im Dachbereich wurde die in die

Lokomotive

gezogene Luft beruhigt. Anschliessend gelangte sie in die

Ventilatoren,

wo die

Kühlluft

wieder beschleunigt wurde. Die

Lüfter

pressten die gereinigte Luft vorbei an den Ölkühler zu den

Fahrmotoren.

Dort gelangte sie schliesslich unterhalb der Lokomotive wieder ins Freie.

Die Fahrmotoren wurden dadurch gekühlt und gleichzeitig gereinigt.

Trotzdem musste auch der

Maschinenraum

zusätzlich künstlich gekühlt werden. Dazu wurde ein kleiner Teil der

Ventilationsluft abgezweigt und in den Maschinen-raum geleitet. Somit stand der Maschinenraum im Betrieb unter einem leichten Überdruck. Das verhinderte, dass Staub und Schmutz in die Lokomotive gelangen konnten und sorgte zugleich dafür, dass der Maschinenraum gekühlt wurde.

Die

Kühlluft

des

Maschinenraumes

wurde schliesslich im mittleren Düsenlüftungs-gitter wieder ins Freie

geleitet. Daher blieb dieses lange sauber, während die anderen Gitter mit

zunehmendem Betrieb dunkler wurden. Wir kommen nun zur Erzeugung der auf der Lokomotive benötigten Druckluft. Unabhängig, welcher Kompressor verwendet wurde, war der Motor gleich ange-schlossen worden.

Dazu war in der Zuleitung eine einfache

Schmelzsicherung

eingebaut worden. Anschliessend folgte der Kompressorschütz. Im Gegensatz

zu den restlichen Bau-gruppen wurde der

Kompressor

über einen elektromagnetischen

Schütz

geschaltet. Der Grund dafür lag in der Tatsache, dass dieser auch geschaltet werden musste, wenn keine Druckluft vorhanden war. Mit Hilfe der Depotsteckdosen und dem Depotstrom, war es möglich, die Druckluft vor der Inbetriebnahme der Lokomotive ab einer externen Quelle zu füllen.

Fiel der

Kompressor

jedoch aus, war die Maschine nicht mehr einsatzfähig und musste

abgeschleppt werden. Jedoch konnte mit dem Luftvorrat problemlos ein

Bahnhof erreicht werden.

Abschliessen wollen wir die Betrachtung der

Hilfsbetriebe

mit der

Batterieladung.

Diese wurde auf der

Lokomotive

benötigt um die Steuerung mit Energie zu versorgen und die

Batterien

zu laden. Dazu war über einen

Schaltautomaten

ein statisches

Batterieladegerät

im

Maschinenraum

eingebaut worden. Diese Geräte waren leistungsfähiger, als die bisher

verwendeten

Umformergruppen.

Damit war eine moderne Lösung für die Ladung der Batterien gefunden

worden. |

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Vom

Vom  Die

Zuleitung von

Die

Zuleitung von  Damit

die

Damit

die

Um

eine zuverlässige

Um

eine zuverlässige  Da

bei der

Da

bei der