|

Druckluft und Bremsen |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Bei den Anlagen für die

Druckluft wurden keine

grossen Erneuerungen umgesetzt. So gab es kaum Neuerungen und die bisher

bei den

Lokomotiven verbauten Anlagen und Bauteile funktionierten sehr gut

und zuverlässig. Jedoch auch an der Tatsache, dass die Druckluft für viele

Funktionen und die

Bremsen genutzt wurde, änderte sich kaum etwas. Wir

beginnen daher, wie bei den anderen

Baureihen, bei der Erzeugung der

komprimierten Luft.

Daher konnte man auch hier auf vorhandene Baugruppen zurück-greifen, was

die Vorhaltung von Ersatzteilen natürlich verein-fachte. Besonders bei

einem

Kompressor, der durchaus eine stattliche Grösse hatte. Doch sehen

wir genauer hin. In diesem Schraubenkompressor wurde die im Maschinenraum bezogene und mit einem feinen Sieb gereinigte Luft in eine Kam-mer gezogen. In dieser Kammer wurde die Luft nun verdichtet und anschliessend in die Leitung entlassen. Es entstand so ein

kontinuierlicher Luftstrom. Im Gegensatz zu den älteren

Kolbenkompressoren

konnten so die Schwankungen in der Leitung gemildert werden, so dass hier

eine beruhigte

Druckluft entstand. Die hier vorhandene Schöpfleistung war etwas geringer, als das beim Modell mit Kolben der Fall war. Die mit dem neuen Kom-pressor versehenen Maschinen der Reihe Re 4/4 II zeigten je-doch, dass weiterhin ausreichend Druckluft erzeugt werden konnte. Beim erwähnten

Muster konnte zudem festgestellt werden, dass bei diesen

Kompressoren in

den Leitungen die gefürchtete Ausscheidung der Luftfeuchtigkeit verändert

wurde. Das machte man sich hier zu Nutze. Diese Abgabe von Feuchtigkeit erfolgte in einem

System für

Druckluft immer wieder. Aus diesem Grund wurden an mehreren

Stellen in den Leitungen entsprechende Hähne montiert. Deren Entwässerung

war jedoch mit einem grossen Aufwand beim Unterhalt verbunden. Mit einer

besseren Entnahme der Feuchtigkeit konnte die Arbeit deutlich gemildert

werden. Ein Punkt, der im

Pflichtenheft durchaus erwähnt wurde.

Wobei wir den

hier verbauten

Lufttrockner nicht mit neueren Lösungen vergleichen dürfen.

Die anschliessende Durchmengung mit

Öl war jedoch bereits vorhanden. So

wurde aus der Luftfeuchtigkeit eine Emulsion, die nicht gefrieren konnte. Weiter war in dieser Leitung vom Kompressor ein Rück-schlagventil und das in solchen Anlagen übliche Über-druckventil vorhanden. Das Ventil zur Regelung des Luft-druckes war hier so eingestellt worden, dass es bei einem Wert von zwölf bar öffnete.

Die vom

Kompressor

geschöpfte Luft wurde wieder in den Maschinenraum entlassen. Durch das dabei

entstehende Geräusch sollte das Personal auf diesen Umstand auf-merksam

gemacht werden. Geendet hatte diese Kompressorleitung beim zwischen den Drehgestellen montierten Luftbehälter. Dieser Haupt-luftbehälter bildete ein vergrössertes Volumen. So konnte über eine kürzere Zeit vom

System mehr

Druckluft bezogen werden, als im

Kompressor erzeugt

wurde. Solche Behälter waren in Anlagen für Druckluft sehr wichtig, da

dadurch der Kompressor nicht dauerhaft arbeiten muss. Eine Massnahme, die

eine längere Lebensdauer ermöglicht. Die

Hauptluftbehälter wurden jedoch noch für eine

weitere Funktion genutzt. Sowohl in der Leitung vom

Kompressor, als auch

in jener zu den Anlagen, war jeweils ein

Absperrhahn vorhanden. Diese

Hähne erlaubten es, die in diesem

Kessel vorhandene

Druckluft

einzusperren. So stand diese Quelle auch zur Verfügung, wenn die

Lokomotive wieder eingeschaltet werden musste. Sie sehen, es gab hier in

diesem Bereich keine grundlegenden Neuerungen.

So wurden an dieser Leitung alle auf der

Lokomotive mit

Druckluft

betriebenen Bauteile und Geräte ange-schlossen. Diese waren an keinen

bestimmten

Luft-druck gebunden. Wir werden später diese Bauteile noch

genauer ansehen. Mittlerweile üblich war, dass diese Speiseleitung auch zu den beiden Stossbalken geführt wurde. Dort wurde die Leitung jeweils geteilt und anschliessend mit einem Absperrhahn abgeschlossen. Dieser hatte einen weissen Bediengriff erhalten und es war ein

Luftschlauch mit identisch gefärbten

Kupp-lungen vorhanden. So konnte die

Druckluft

in der

Spei-seleitung auch von angehängten Wagen genutzt wer-den.

Bei den Modellen war das sehr wichtig. Auf der Lokomotive wurde an der Speiseleitung neben den Verbrauchern noch eine weitere Leitung ange-schlossen. In der

Verbindung zu dieser war jedoch ein

Ventil eingebaut worden, das den Druck

auf einen Wert von sechs

bar verringerte. Es entstand so ein Bereich, der

mit einem stabilen

Luftdruck betrieben werden konnte. So wurden an dieser

auf die

Lokomotive beschränkten

Apparateleitung Geräte angeschlossen, die

stabile Werte benötigten. Alle bisher erwähnten nicht mit einer Position

bezeichneten Hähne und

Ventile wurden an zwei im

Maschinenraum verbauten

Luftgerüsten

montiert. Dort befanden sich auch alle weiteren nicht an einen Ort

gebundenen Bauteile. Diese Gerüste hatten sich bei der

Baureihe

Re 4/4 II so gut bewährt, dass nicht mehr darauf verzichtet werden durfte.

Sie erleichterten den Unterhalt, aber auch die Bedienung der

Lokomotive.

In der weiteren Betrachtung verzichte ich jedoch auf den Hinweis

auf diese Gerüste, jedoch kann erwähnt werden, dass sämtliche nun

vorgestellten Verbraucher an einem Gerüst einen

Absperrhahn hatten. Es wird nun Zeit, dass wir uns den Verbrauchern der Druckluft zuwenden. Diese waren sehr vielfältig und daher werde ich nur einige wichtige Bereiche erwähnen. Jedoch kann erwähnt werden, dass eigentlich nur Bauteile der elektrischen Ausrüstung den stabilen Druck in der Apparateleitung benötigten. Die mechanischen Baugruppen arbeiteten

deshalb in den allermeisten Fällen mit dem

Luftdruck der

Speiseleitung.

So wurden die Antriebe für die Scheibenwischer und die Pumpe der Waschanlage mit Druckluft betrieben. Da diese durch den Lokführer bei Bedarf auf der Fahrt bedient wurden, konnten die Ventile nicht an den Luftgerüsten montiert werden. Dabei bildeten sie jedoch eine

der wenigen Ausnahmen. Wie schon erwähnt, wurden am

Luftgerüst nur die

nicht an eine Position gebundenen Teile dort montiert. Doch nun zu den

weiteren Verbrauchern. Die beim Laufwerk erwähnte Spurkranzschmierung wurde mit Druckluft ab der Speise-leitung betrieben. Dabei wurde alleine durch die Steuerung der Lokomotive automatisch in bestimmten Abständen ein Ventil geöffnet. Die

Druckluft

sorgte dann dafür, dass das

Schmiermittel

an die gewünschte Stelle ge-sprüht wurde. Nötig war das, weil das

zähflüssige Mittel der

Spurkranzschmierung sonst nicht an die Stelle

gelangen konnte. Ähnlich verhielt es sich auch bei der

Sandstreueinrichtung. Diese hätte jedoch auch mit der Schwerkraft

betrieben werden können. Jedoch sorgte die

Druckluft

dafür, dass der

Quarzsand so unmittelbar vor die

Lauffläche gelangte. Es war so eine sehr

gute Wirkung der Einrichtung vorhanden. Der Lokführer bediente in dem Fall

über die Steuerung das

Ventil. Der Weg wurde gewählt, weil so die

Fahr-richtung bestimmt werden konnte. Direkt durch den Lokführer geöffnet wurde jedoch das

Ventil für die auf dem Dach montierte

Lokpfeife. Dieses Ventil hatte zwei

Stufen erhalten und so wurde mehr oder weniger

Druckluft

zur

Pfeife

geführt. Das führte dazu, dass zwei Tonlagen zur Verfügung standen. Das in

der Schweiz bekannte Signal mit verschiedenen Klängen war von der

Bedienung des Lokführers bestimmt. Es war daher keine automatische

Regelung vorhanden. Wir können damit zum wichtigsten Verbraucher der

Druckluft

wechseln. Auch hier waren das die pneumatischen

Bremsen der

Lokomotive. Mit Ausnahme der hier benötigten

Bremsventile und deren

Versorgung, waren aber alle Bauteile an einem der

Luftgerüste montiert

worden. Dabei wurden die auf ein

Drehgestell beschränkten Teile beim in

diesem Bereich montierten Luftgerüst montiert. So konnten diese leicht

zugeordnet werden. Verbaut wurden auf der

Lokomotive drei unabhängig

arbeitende

Bremssysteme. Die einfachste Lösung war die

Schleuderbremse.

Diese konnte sowohl von der Steuerung, als auch vom Lokführer bedient

werden. Der Unterschied bestand darin, dass das

Fahrpersonal im Gegensatz

zur Steuerung nicht jede

Achse einzeln ansteuern konnte. Der

Luftdruck im

Bremszylinder lag jedoch immer bei maximal 0.8

bar. Eine Regelung

desselben gab es nicht.

Es war auch eine Leitung zu den bei-den Stossbalken vorhanden. Diese en-dete dort in zwei Luftschläuchen, die spezielle Kupplungen mit einem Rück-schlagventil hatten. So war die

Leitung nur geöffnet, wenn sie gekuppelt wurde. Es war eine Lös-ung, wie

sie von der

Regulierbremse bekannt ist. Mit der Rangierbremse konnte der Luftdruck in den Bremszylindern gere-gelt werden. Je weiter das Rangier-bremsventil geöffnet wurde, desto höher war der Druck. Dieser konnte dabei bis auf einen Wert

von 3.9

bar im

Zylinder erhöht werden. Jedoch war dieser Wert auch davon

anhängig, wie viele weitere

Bremszylinder über die Leitung an den

Stossbalken

angeschlossen wurden. Auch bei einer defekten

Kupplung konnte der maximale

Druck nicht erreicht werden. Sowohl die

Schleuderbremse, als auch die

Rangierbremse fielen aus, wenn in der

Speiseleitung kein Druck mehr

vorhanden war. Auch bei den an der Rangierbremse angeschlossenen weiteren

Fahrzeugen stand diese nicht mehr zur Verfügung, wenn es zu einer

Zugstrennung kam. Zudem haben wir erfahren, dass die

Bremskraft nicht

immer gleich war. Deshalb musste auch hier für diesen gefährlichen Fall

ein weiteres

Bremssystem eingebaut werden. Die erforderliche Sicherheitsbremse der

Lokomotive

wurde durch die

automatische Bremse umgesetzt. Diese indirekt wirkende

Bremse arbeitete mit einer Leitung, die durch ein

Bremsventil gefüllt

wurde. Diese als

Hauptleitung bezeichnete Leitung arbeitete mit einem

Regeldruck von fünf

bar. In diesem Fall galt die Bremse als gelöst und

durch eine Reduktion des

Luftdrucks in der Hauptleitung wurde die

Bremskraft erzeugt.

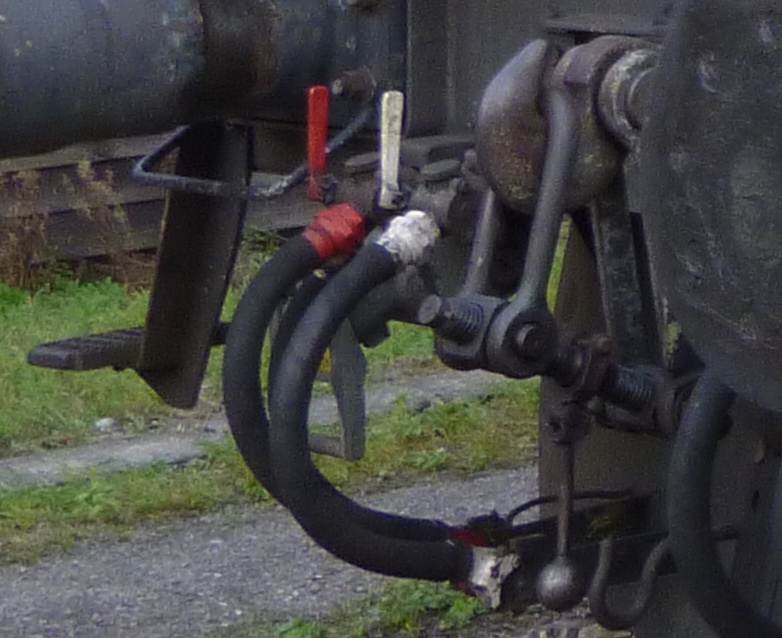

Wie schon die Speiseleitung, wurde sie mit Absperrhähnen abgeschlossen. Der Griff war jedoch rot eingefärbt wor-den und er befand sich auf der an-deren Seite des Ventils. So konnten die

beiden Leitungen auch von Leuten, die über einen einge-schränkten Farbsinn

verfügten, unter-schieden werden. Am Absperrhahn wurden die Luft-schläuche angeschlossen. Diese besas-sen jedoch Kupplungen, die rot einge-färbt wurden. Damit bei der

Verbindung die beiden Leitungen nicht vertauscht

werden konnten, waren die

Kupplungen spiegelverkehrt zur

Speiseleitung

ausgeführt worden. Der Grund für diese zusätzlichen Massnahmen, waren die

deutlich unterschiedlichen

Luftdrücke. Der Wert in der Speiseleitung würde

die Bauteile der

Bremse beschädigen. Jedoch konnte mit dem Verhalten der

Hauptleitung in

den

Bremszylindern kein Druck erzeugt werden. Aus diesem Grund wurde an

der Hauptleitung ein

Steuerventil angeschlossen. Dieses

Ventil war

mehrlösig und es wurde schon bei vielen anderen

Lokomotiven

verwendet. Dabei erlaubte das von der Firma Oerlikon Bremsen gelieferte

Steuerventil der

Bauart

Lst 1 die Umsetzung einer Hochleistungsbremse nach aktuellem

Stand.

Dieser Wert galt auch, wenn mit der normalen P-Bremse gearbeitet wurde. Es gab daher in diesem Bereich keinen Unterschied, sowohl beim Druck, als auch bei Ausführung zur Reihe Re 4/4 II. Bei Anwendung der Personenzugsbremse konnte das Steuerventil auch eine Erhöhung der Bremskraft in Form einer R-Bremse erzeugen. Der maximale

Luftdruck in den

Bremszylindern konnte nun auf

einen Wert von 6.8

bar gesteigert werden. Da dieser Wert jedoch über jenem

der

Hauptleitung lag, musste das

Steuerventil zusätzlich noch an der

Speiseleitung angeschlossen werden. Ein Umstand, der verhinderte, dass bei

geschleppter

Lokomotive die

R-Bremse wirkte. Sämtliche Bremssysteme wirkten auf die gleichen Bremszylinder. Dazu war in der Zuleitung ein Ventil vorhanden, das sich so einstellte, dass in jedem Fall der höhere Luftdruck zum Zylinder geführt wurde. Mit der Druckluft wurde der Bremszylinder so bewegt, dass der Kolben ausgestossen wurde. Reduzierte sich der Druck auf einen sehr geringen Wert, oder die Bremse wurde gelöst, sorgte eine Rückholfeder dafür, dass der Kolben in die Ausgangslage ging. Am Kolben des Bremszylinders wurde schliesslich ein Bremsgestänge angeschlossen. Dieses wiederum war mit der

Klotzbremse einer

Achse verbunden worden. Bei der Ausführung der eigent-lichen

Bremse

orientierte man sich an der

Baureihe

Re 4/4 II. Daher wurden auch hier

Sohlenhalter verwendet, die jeweils drei

Bremssohlen aufnahmen. Für die

Bremssohlen wurden Klötze aus Grauguss verwendet, die zu den Modellen der

Re 4/4 II passten. Wenn wir eine erste Rechnung durchführen, ergibt der

Aufbau bei jedem

Rad eine Anzahl von sechs

Bremssohlen. Auf die

Lokomotive

hochgerechnet führte das zu 48

Bremssohlen. Da diese Bremssohlen über eine

grosse Abnützung verfügten, musste das

Bremsgestänge an diesen Verschleiss

angepasst werden. Dazu war bei jeder

Achse ein

Gestängesteller der Marke

Stopex verwendet worden. Dieser wirkte automatisch und musste daher nicht

manuell nachgestellt werden.

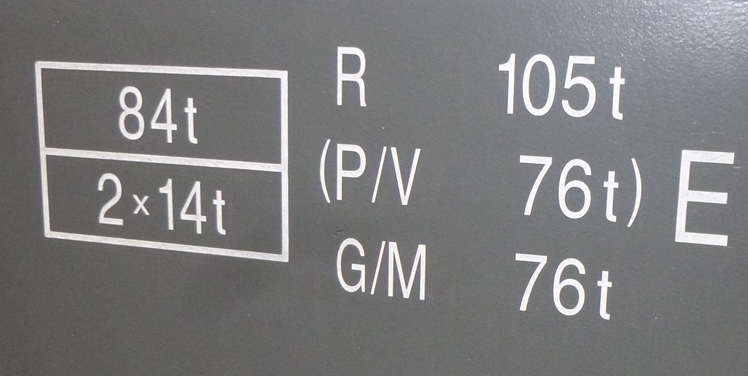

Mit der von Hand betriebenen

Bremse konnte eine

Brems-kraft erzeugt werden, die einem

Bremsgewicht von

14 Tonnen entsprach. Da zwei

Handbremsen vorhanden war, konnte das Gewicht

verdoppelt werden. Mit einem Bremsgewicht bei den Handbremsen von 28 Tonnen, konnte bei der 80 Tonnen schweren Lokomotive ein Verhältnis von 35% erreicht werden. Das reichte je-doch nicht, um die Maschine auf dem ganzen Streckennetz abzustellen. Da zudem einige

Güterwagen über keine

Feststellbremse verfügten, wurden im

Maschinenraum noch zusätzliche

Hemmschuhe mitgeführt. Diese konnten bei Bedarf ebenfalls durch das

Personal verwendet werden. Wir sind somit beim leidigen Thema mit den

Bremsrechnungen angelangt. Diese wurde jedoch nur für die

automatische Bremse gemacht. Da nun die

Rangierbremse die gleichen Werte, wie die

P-Bremse, oder die

Güterzugsbremse erreichte, konnte für diese drei

Einstellungen ein

Bremsgewicht von 72 Tonnen erreicht werden. Das

Bremsverhältnis betrug in diesem Fall 90%. Ein Wert, der jedoch nur bei

der

G-Bremse immer wirkte. Die

P-Bremse konnte nicht ohne die

R-Bremse

wirken.

Diese Erhöhung der

Bremskraft wurde bei 60 km/h ein- und bei 50 km/h

wieder ausgeschaltet. Wir müssen daher auch mit diesem Wert rechnen. Das

dafür massgebende

Bremsgewicht betrug nun 100 Tonnen. Mit der

Bremsrechnung kommen wir auf ein

Bremsverhältnis von 125% Damit entsprach

die Ausrüstung bei den

Bremsen in allen Punkten, der

Baureihe

Re 4/4 II. |

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Zur Erzeugung der

Zur Erzeugung der  In der Leitung vom

In der Leitung vom

An den

An den

Die zwei verbauten

Die zwei verbauten

Das zweite System war die direkt wir-kende

Das zweite System war die direkt wir-kende

Damit die

Damit die

Mit einem Umschalthahn, konnten vom

Mit einem Umschalthahn, konnten vom

Die

Die