|

Traktionsstromkreis |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Wenn wir nach dem Fehler suchen würden, der

verhinderte, dass die

Baureihe

Re 4/4 IV in Serie gebaut wurde, können wir diesen in dem nun folgenden

Bereich finden. Es war hier von der Seite des Bestellers keine Forderung

vorhanden, die eine schnelle Entwicklung für eine Serie verlangte. Daher

wäre durchaus mehr möglich gewesen. Trotzdem müssen wir uns ansehen, wie

die Konstrukteure in diesem Teil das

Pflichtenheft

umsetzten.

Der Besteller wollte eine neue

Lokomotive

für den natio-nalen Verkehr und daher war klar, welches

Stromsystem

massgebend war. Das macht es für uns etwas einfacher. Die Spannung aus der Fahrleitung wurde dabei mit zwei Stromabnehmern auf das Dach der Lokomotive übertra-gen. Man verwendete hier die Modelle, die sich bei den Baureihen Re 4/4 II und Re 6/6 sehr gut bewährt hatten. Damit konnte auch die Vorhaltung von

Ersatzteilen gemil-dert werden. Ein Punkt des

Pflichtenheftes,

der in vielen Bereichen neue Lösungen verhinderte. Gerade hier sollten

sich damit erste Probleme ergeben. Gehoben wurde der

Einholmstromabnehmer

mit Hilfe von

Druckluft.

Diese hob dabei die Kraft der

Senkfeder

auf. Damit war es der

Hubfeder

möglich, den Bügel zu heben. Das erfolgte, bis dieser auf einen

Widerstand

traf. Jedoch verhinderte die eingebaute

Höhenbegrenzung,

dass sich der

Stromabnehmer

vollständig durchstrecken konnte. Es war daher möglich, diesen auch ohne

eine

Fahrleitung

zu heben und ihn dann wieder zu senken. Um den Bügel zu senken, wurde die Luft aus dem

Zylinder entfernt. Da dies jedoch sehr schnell erfolgte, entstand für

einen kurzen Moment ein Unterdruck. Dieser führte dazu, dass die

Schleifleiste schnell vom

Fahrdraht gerissen wurde. Danach sorgte die

Senkfeder

dafür, dass der Bügel in seine Tieflage verbracht wurde. Dort

wurde er durch die Kraft der

Feder in dieser Lage gehalten. Der Fahrwind,

konnte den Bügel nicht heben.

So wurde ein guter Kontakt mit der

Fahrleitung

möglich. Da zudem bei jedem Bügel zwei solche

Schleifleisten eingebaut

wurden, konnte die

Lokomotive

im Betrieb mit nur einem gehobenen

Stromabnehmer

verkehren. Mit den zwei Schleifleisten und den beiden seitlichen Notlaufhörnern, wurde letztlich das Schleifstück aufgebaut. Da die Notlaufhörner aus glasfaser-verstärktem Kunststoff bestanden, waren sie isoliert. Dadurch konnte die Breite auf den Wert von 1 450 mm gesteigert

werden. Das führte im Betrieb dazu, dass der

Stromabnehmer

nicht so leicht

entgleisen konnte. Aber, wie schon erwähnt, wirklich neu war dieser Teil

nicht gebaut worden. Das galt auch für die Dachleitung. Diese verband die beiden Stromabnehmer und sie konnte an den Schnittstellen des Daches gelöst werden. Dazu waren dort die üblichen Stromschienen durch Litzen ersetzt worden. Eine Lösung, die wegen dem Kasten so ausgeführt werden

musste. Zudem hatten die

Lokomotiven

Re 4/4 II gezeigt, dass damit im

Betrieb keine zu grossen Probleme zu erwarten waren. Die Litzen wurden

auch benutzt um einen Bügel abzutrennen. Deutlich spannender waren die an dieser

Dachleitung

angeschlossenen Bauteile. Neben den üblichen Baugruppen, kam hier ein auf

dem Dach im Bereich des später noch vorgestellten

Hauptschalters montierte

Spannungswandler zum Einbau. Dieser war dazu vorgesehen, die

Spannung in

der

Fahrleitung

zu messen. Das Ergebnis wurde in den beiden

Führerständen

angezeigt und auch die Steuerung nutzte diese Angaben bei der Überwachung.

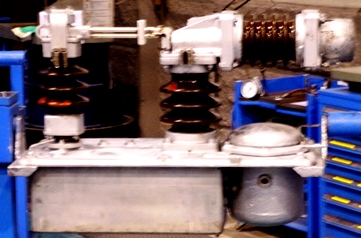

So konnte eine Auswirkung auf die Fahrleitung zu verhindert werden. Eine Lösung, die seit Jahren verwendet wurde. Das auf der Lokomotive verbaute Modell hatte sich bei vielen Modellen bereits seit Jahren bewährt. Daher wurde auch hier ein Drucklufthauptschalter der Bauart DBTF verbaut. Sie werden es vermutlich

bereits erahnen, auch hier wurde auf die bewährte Technik gesetzt. Wobei

zur Entlastung der Hersteller erwähnt werden muss, dass dieser DBTF

durchaus sehr zuverlässig seine Arbeit verrichtet und das war wichtig. Probleme bei einem

Hauptschalter entstehen nur, wenn

dieser geöffnet wird. Bei der hohen

Spannung führte dieser Vorgang dazu,

dass ein

Lichtbogen entstand. Dieser trat auf, wenn die Kontakte geöffnet

wurden. Beim hier verwendeten Modell wurde dieser Lichtbogen ausgeblasen.

So wurde die Gefahr gemildert. Trotzdem war die Belastung für die Kontakte

in diesem Bereich sehr hoch. Aus diesem Grund wurden diese mit Platin

beschichtet. Ein Nachteil dieser Lösung war, dass der

Lichtbogen

nur bei einem bestimmten

Luftdruck zuverlässig gelöscht werden konnte. Aus

diesem Grund musste mit einer Massnahme verhindert werden, dass in dem

Fall mit zu wenig Druck der Schalter geöffnet wurde. Mit der

Niederdruckblockierung war das

jedoch verwirklicht worden. Dabei überwachte die Steuerung den in der

Speiseleitung vorhandenen Luftdruck. War dieser Wert für den Schalter zu

tief verhinderte die Steuerung die Ausschaltung.

Dieser wurde manuell bedient und der sorgte

dafür, dass die Leitungen sowohl vor, als auch nach dem

Hauptschalter mit

dem Kasten und damit mit der Erde verbunden wurden. So konnte ohne Gefahr

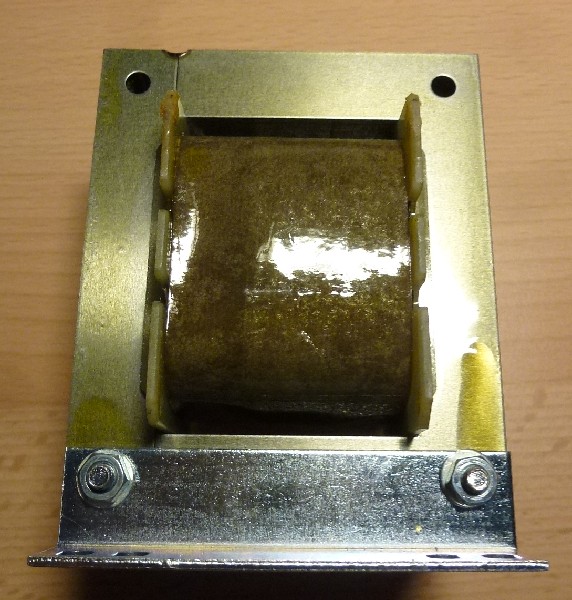

gearbeitet werden. Somit haben wir die Spannung geschaltet und können sie nun in den Maschi-nenraum übertragen. Dort endete die Leitung im Transformator. Dieser war wegen dem hohen Gewicht in der Mitte der Lokomotive eingebaut worden. Da jedoch der Platz nicht mehr für den

Hauptschalter reichte und weil dieser von unten bei Störungen bedient

werden musste, war auf dem Dach eine wei-tere

Dachleitung verbaut worden.

Erst dann erfolgte die Durchführung. Im Transformator wurde die Spannung direkt der Primärwicklung zugeführt. Diese Spule war auf der anderen Seite, mit den vier Triebachsen und den dort verbauten Erdungsbürsten verbunden. So

entstand ein geschlossener

Stromkreis. Dabei waren diese Bürsten

unter-schiedlich lange. Das war wegen der hier vorhandenen Abnützung

wichtig und so wurde verhindert, dass die ganze

Lokomotive plötzlich unter

der

Hochspannung stehen konnte. Mit der

Primärspule und dem durch diese fliessenden

Strom, konnte ein Magnetfeld erzeugt werden. Dadurch wurde der

Widerstand

erhöht und der Stromfluss in der

Wicklung beschränkt. Ein in der Zuleitung

verbauter Stromwandler überprüfte diesen Wert. Uns sollte nun aber das mit

der

Spule erzeugte Magnetfeld mehr interessieren, denn dieses wurde für

die weitere Übertragung der Energie benötigte. Es gab daher keine direkte

elektrische

Verbindung zu den

Fahrmotoren.

Es folgte für jedes

Drehgestell ein eigener

Stromkreis und auch der Aufbau dessel-ben wurde

geändert. Wir beschränken uns daher auf ein Drehgestell. Sie müssen jedoch

keine Angst haben, denn beide Antriebsstränge waren nun identisch

auf-gebaut worden. Für einen Traktionsstromkreis wurden zwei galvanisch getrennte Wicklungen mit unterschiedlichen Spannungen benötigt. Jedoch besass eine der beiden Spulen eine Anzapfung. Diese wurde nicht direkt zum

Stromrichter geführt. Die hier verwendete

Drosselspule hatte die

Bezeichnung Zusatzkommutierungsdrossel bekommen. Auf der

Lokomotive gab es

daher keinen

Stufenschalter, der mehrere Abgriffe der

Spule mit den

Fahrmotoren verbunden hätte. Die vom Transformator kommenden fünf Leitungen wurden daher einem Strom-richter zugeführt. In diesem waren mehrere Thyristoren verbaut worden. Diese Halbleiter sperrten in einer Stromrichtung wie eine Diode. In der anderen Stromrichtung wurden die

Thyristoren jedoch erst

leitend, wenn sie mit einem elektrischen Signal gezündet wurden. Zu

welchem Zeitpunkt diese Zündung jedoch erfolgte, war die Aufgabe der

Steuerung. Um das Prinzip etwas besser zu verstehen, müssen wir

uns die Sinuskurve der

Spannung vom

Transformator ansehen. Diese wurde im

Stromrichter nun so verändert, dass die negative Halbwelle gedreht wurde.

Es entstand ein

Gleichstrom, der wegen den Bögen als

Wellenstrom

bezeichnet wurde. In jeder Welle war nun eine bestimmte elektrische

Energie vorhanden. Mit den

Thyristoren wurde davon jedoch nur ein Stück

geschaltet.

Diese wurde nun

jedem Motor einzeln zugeführt. Die beiden in einem

Dreh-gestell

eingebauten

Fahrmotoren wurden daher parallel am

Stromrichter

an-geschlossen und das galt auch für die

Wendeschalter. Daher konnte die

Um-schaltung bei jedem Motor einzeln abgetrennt werden. Die Wendeschalter hatten immer viele Aufgaben zu übernehmen und daher waren sie entsprechend schwer geraten. Hier wurden die Schalter jedoch deutlich einfacher aufgebaut. Einfach gesagt, der

Wendeschalter besorgte nur die Änderung der vom Motor verlangten

Drehrichtung. Eine Umgruppierung der

Fahrmotoren für den elek-trischen

Bremsbetrieb gab es jedoch nicht. Wie das gelöst wurde, erfahren wir etwas

später. Um einen defekten Fahrmotor abzutrennen, oder den Stromfluss schnell zu trennen, waren Trennhüpfer verbaut worden. Dabei wurde in diesem Element der entstehende Lichtbogen mit Hilfe von Druckluft ausgeblasen. Der Grund für diese

Trennhüpfer lag im Bereich der Steuerung,

und natürlich bei einer Störung. In diesem Fall konnte auch ein

Trennmesser geöffnet werden. Lösungen, die jedoch durchaus schon bei

anderen

Baureihen verwendet wurden. Damit können wir zu den

Fahrmotoren wechseln. Bei

diesen

Wellenstrommotoren wurde die

Spannung vom

Stromrichter zuerst durch

den Rotor geführt. Anschliessend gelangte sie zur Erregerwicklung. Somit

waren eigentlich ganz normale

Seriemotoren eingebaut worden. Die in der

Leitung zusätzlich eingebaute

Drosselspule verhinderte die

Drehmomentpulsation. Jedoch reichte deren Wirkung nicht vollumfänglich und

daher wurde noch eine Fremderregung verwendet.

Speziell war, dass diese vier

Wicklungen für die Fremder-regung in Reihe

geschaltet wurden. Somit bestand mit dieser Leitung eine

Verbindung der

Motoren. Wobei die Fremderregung alleine beim

Fahrmotor keine Reaktion

auslösen konnte. Der Stromfluss war in diesem Teil immer vorhanden und so wurde der Strom des Erregerstromrichters ja nach An-steuerung der Fahrmotoren zu hoch. Aus diesem Grund wurde die Wicklung der Fremderregung mit einem Shunt entlastet. Der Motor war nun komplett angeschlossen worden

und er konnte damit seine Arbeit je nach Ansteuerung verrich-ten. Es lohnt

sich, wenn wir uns nun dessen Merkmale etwas genauer ansehen. Die Werte für die Bestimmung der Leistung sehen wir uns mit allen vier Fahrmotoren an. Dabei besassen diese eine Anfahrzugkraft von 300 kN. Mit diesen Werten wurde ein für vier

Triebachsen sehr hoher Wert erreicht. Die

Baureihe Re 4/4 IV konnte daher

anhand dieser Kraft zu den

Lokomotiven gezählt werden, welche die maximal

verfügbare

Adhäsion ausnutzten. Wir haben deshalb eine

Grenzleistungslokomotive erhalten. Angewendet werden konnte die

Zugkraft zur

Beschleunigung eines Zuges. Dazu waren die Eckwerte im

Pflichtenheft

definiert worden. Wichtig war das, weil so auch die Erwärmung der Motoren

berücksichtig werden konnte. In

Rampen bis 26‰ musste ein schwerer Zug,

welcher der

Normallast entsprach, innerhalb, von acht Minuten auf die

Geschwindigkeit der Strecke beschleunigt werden. Das musste zudem

innerhalb von 30 Minuten zweimal wiederholt werden können.

Die

Lokomotive der Reihe

Re 4/4 IV erreichte diese Grenze bei einer Geschwindigkeit von 85 km/h.

Das lag deutlich unter der

Baureihe

Re 4/4 II. Jedoch wurde das hier

vorgestellte Modell etwas mehr auf Kraft getrimmt. Die

Zugkraft während einer Stunde konnte 210 kN

be-tragen. Das war ein guter Wert, der jedoch dafür sorg-te, dass die

Lokomotive eine

Leistung von 4 960 kW besass. Wer sich noch an das

Pflichtenheft erinnert, weiss vermutlich, dass dort eine deutlich höhere

Leistung genannt wurde. Somit erfüllte die Maschine in einem wichtigen

Punkt die Bedingungen nicht mehr. Ein Punkt, der auch dazu beigetragen

hatte, dass die Serie nie kam. Für die geforderte

elektrische

Bremse konnte gemäss

dem Hersteller keine übliche

Nutzstrombremse verbaut werden. Jedoch kann

angenommen werden, dass man die im

Pflichtenheft verlangte Reduktion bei

der Blindleistung zu sehr gefürchtet hatte. Aus diesem Grund wurde eine

Lösung eingebaut, die mit

Widerständen arbeitete. Es war deshalb eine

veraltete

Widerstandsbremse vorhanden. Sicherlich nicht gerade zu einem

modernen Fahrzeug passend. Um diese

elektrische

Bremse zu aktivieren, mussten

nicht mehr die

Wendeschalter umgestellt werden. Es wurde in diesem Fall

durch eine geänderte Ansteuerung des

Stromrichters der Stromfluss bei der

Fremderregung geändert. So wurden die Magnetfelder in den

Fahrmotoren

geändert. Das hatte zur Folge, dass nun in den

Wicklungen der Rotoren eine

Spannung erzeugt wurde, die jedoch nicht mehr nur der

Spule des Stators

zugeführt wurde.

Der Stromfluss

führte nun über den

Widerstand, der diesen begrenzte und so dafür sorgte,

dass der

Wel-lenstrommotor nicht mehr leer drehen konnte. Die erwünschte

elektrische

Bremskraft setzte ein und die

Lokomotive konnte verzögert

werden. Diese Widerstandsbremse hatte eine hohe Leistung erhalten, die durchaus die Werte der Nutzstrom-bremse bei der Baureihe Re 4/4 II übertraf. Möglich wurde dies, weil hier jeder Fahrmotor seinen eigenen Bremswiderstand erhalten hatte. Auch wenn man diese Daten genau

vergleicht, bleibt der Nachteil, dass bei der

Baureihe Re 4/4 IV die

erzeugte Energie in Wärme umgewandelt wurde. Ein Nachteil, den man damals

noch ignorieren konnte. Ein weiterer Vorteil zu den älteren Serien der

Schweizerischen Bundesbahnen SBB bestand darin, dass diese

elektrische

Bremse auch funktionierte, wenn ein Motor wegen einem Defekt abgetrennt

werden musste. Es stand dann einfach eine geringere

Bremskraft zur

Verfügung. Ein Vorteil, der insbesondere dort genutzt werden konnte, wo

solche elektrischen Bremsen vorgeschrieben wurden. Die Re 4/4 IV war für

Bergstrecken geeignet. Zum Schluss muss noch erwähnt werden, dass die

Widerstandsbremse der

Lokomotive nur funktionierte, wenn der

Hauptschalter

eingeschaltet war und sich in der

Fahrleitung eine

Spannung befand. Fiel

der Erregerstromrichter jedoch aus, konnte mit der Lokomotive nicht mehr

elektrisch gebremst werden. Das war auch der Fall, wenn der

Bremswiderstand zu stark erhitzt wurde. Es musste deshalb ausreichend

gekühlt werden. |

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Ausgelegt

wurde die

Ausgelegt

wurde die

Die

Die  Es wird nun Zeit, dass wir die

Es wird nun Zeit, dass wir die

Um Arbeiten an der elektrischen Anlage ausführen zu

können, war es zwin-gend nötig, die Auswirkungen der

Um Arbeiten an der elektrischen Anlage ausführen zu

können, war es zwin-gend nötig, die Auswirkungen der

Durch das Magnetfeld im Eisenkern des

Durch das Magnetfeld im Eisenkern des

Man bezeichnete diese Technik als Phasenanschnitt. Da

nur ein Teil der ver-fügbaren Energie weitergeleitet wurde. Damit haben wir

jedoch die ge-wünschte veränderbare

Man bezeichnete diese Technik als Phasenanschnitt. Da

nur ein Teil der ver-fügbaren Energie weitergeleitet wurde. Damit haben wir

jedoch die ge-wünschte veränderbare

Die Fremderregung wurde ab einer eigenen

Die Fremderregung wurde ab einer eigenen

Das waren Werte, die auch zur Festsetzung der

Das waren Werte, die auch zur Festsetzung der

Vielmehr wurde nun mit einem Bremshüpfer ein

Vielmehr wurde nun mit einem Bremshüpfer ein