|

Der Kasten |

|||

| Navigation durch das Thema | |||

|

Am 29. Juli 1988 wurde der erste fertige

Kasten von der SLM an die ABB geliefert. Damit konnte erstmals auch ein

Blick auf die Arbeit des Mechanikers geworfen werden. Dieser hatte keine

so leichte Aufgabe, wie man das meinen könnte, denn die Reduktion beim

Gewicht musste zu einem grossen Teil im mechanischen Bereich erfolgen.

Dabei konnte die SLM jedoch auf die bei früheren Modellen gemachten

Erfahrungen zurückgreifen.

Viele der dort gemachten Erfahrungen konnten

daher in das hier vorgestellte Modell übertragen werden. Wirkliche

Neuerungen waren daher nicht zu erwar-ten. Merkmal der selbsttragenden Kasten war, dass dieses in vier Baugruppen aufgeteilt wurden. Diese Aufteil-ung wollen auch wir machen und daher teilte ich den Kasten in die Bereiche Untergurt, Seitenwände, Dach, Gepäckabteil und Führerstand auf.

Für die Festigkeit des Konstrukts wurden

jedoch nur der Untergurt und die beiden Seitenwände benötigt. Daher werden

wir die Betrachtung auch mit diesen beiden Zonen beginnen.

Der Untergurt war für die Aufnahme der

Baugruppen vorgesehen und in seinem Bereich wurden auch die Zug- und

Stosskräfte

in das Fahrzeug eingeleitet. Aus diesem Grund musste hier eine grosse

Festigkeit vorhanden sein. Als Werkstoff kam normales Stahlblech mit einer

Dicke von 30 mm zu Anwendung. Die einzelnen Bleche wurden dabei mit Hilfe

der elektrischen

Schweisstechnik

zu einem stabilen Hohlträger verbunden.

Punktuell wurde der Untergurt so verstärkt, dass die

von den anderen Fahrzeugen übertragenen Kräfte optimal in das Bauteil

eingeleitet wurden. Von den an diesem Bauteil angebauten Baugruppen sehen

wir uns hier nur den

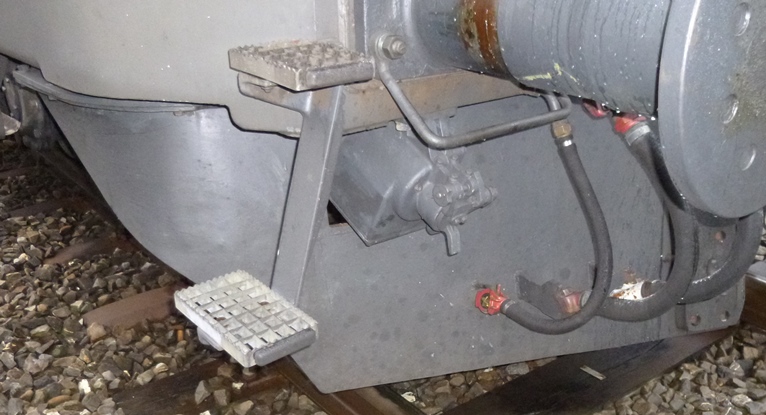

Bahnräumer an. Dieser wurde nur auf einer Seite

angebaut, da es sich bei der

Lokomotive um einen

Triebkopf handelte und

daher der Schutz des

Fahrwerkes nur auf einer Seite benötigt wurde.

So konnten

sie die Schutzfunktion wahrnehmen, hatten aber ein deutlich geringeres

Gewicht. Bei einer

Loko-motive wo in der Leichtbauweise gearbeitet werden

musste war klar, dass auch hier dieser Werkstoff ver-wendet werden musste. Die weiteren Baugruppen, die am Untergurt befestigt wurden, werden wir uns später noch ansehen. Es muss hier erwähnt werden, dass diese aber vom Untergurt nicht getragen werden konnten, denn dieser war von seiner Konstruktion her für die Längskräfte ausgelegt worden.

Daher musste das Bauteil verstärkt werden und dazu waren die Seitenwände

vorgesehen. Diese wurden mit dem Untergurt verschweisst und waren daher

formschlüssig verbunden.

Bei den beiden Seitenwänden wurde eine grosse

Einsparung beim Gewicht erreicht, wenn dünnere Bleche verwendet wurden.

Diese Lösung wurde schon bei der Baureihe Re 4/4 IV verwendet. So wurden

auch hier Bleche verbaut, die nur über eine Stärke von 15 mm verfügten.

Damit sie trotzdem eine genug grosse Festigkeit hatten, wurden Sicken

vorgesehen. Dank den neun vorhandenen Sicken wurden beide Wände deutlich

leichter.

Mit den beiden Seitenwänden können wir nun die

Breite des Kastens bestimmen. Diese betrug über die Sicken gemessen 2 980

mm. Das erlaubte

Lichtraumprofil wurde dabei nicht ausgenutzt, jedoch

werden wir später noch Bauteile kennen lernen, die dieses Mass

überschreiten sollten. Die

Lokomotive konnte aber auch mit diesen in der

Grundstellung das erlaubte Profil einhalten, so dass es keine Probleme

damit gab.

Eine Lösung, die dank den neuen elektrischen

Baugruppen ge-wählt werden konnte und die auch für ausgeglichene Lasten

in-nerhalb der

Radsätze sorgte. So war auch hier die verlangte

Leichtbauweise zu erkennen.

Abgestützt wurden die beiden Seitenwände durch die

in der

Lokomotive beim

Führerstand und beim

Gepäckabteil vorhan-denen

Querwände. Zusätzlich wurden gleichmässig verteilt im Bereich des Daches

noch zwei einfache Querträger eingebaut. So konnten die Kräfte optimal

aufgenommen werden. Jedoch haben wir damit auch erfahren, dass es bei

dieser Maschine zwei unterschiedlich gestaltete Abschlüsse gab.

Ich beginne die beiden Bereiche mit der Rückseite

der

Lokomotive. Durch den Aufbau als

Triebkopf hatte diese eine klare

Richtung bekommen. Das können wir nutzen und nun den

Gepäckraum ansehen.

Dieser hatte eine rechteckige Grundfläche erhalten und er hatte eine

Grundfläche von 9 m2 bekommen. Das lag etwas unter dem

Pflichtenheft, hatte jedoch auf die Zuladung von vier Tonnen keine

Auswirkungen erhalten.

Der Zugang zum

Gepäckraum erfolgte auf beiden Seiten

der

Lokomotive über genug breite Tore. Diese waren mit einem grossen

Fenster versehen worden, das aus dem üblichen

Sicherheitsglas bestand.

Geöffnet wurden die beiden Tore auf beiden Seiten gegen den hinteren

Abschluss der Lokomotive, so dass dort eine senkrechte Wand vorhanden war.

Wegen den Sicken konnte nur diese Lösung angewendet werden und wir haben

das hintere Ende erreicht.

Mittig wurden die

Zugvorrichtungen nach den Normen

der

UIC montiert. Diese bestanden aus dem im Untergurt gelagerten und

seitlich verschiebbaren

Zughaken. Durch die eingebauten kräftigen

Spiralfedern konnte sich der Haken auch in Längsrichtung bewegen. Damit

konnten die Kräfte auf der am Zughaken montierten

Schraubenkupplung

vermindert werden. Auch diese war nach den Normen der UIC aufgebaut

worden.

Da die

Schraubenkupplung nach

UIC keine

Stosskräfte

übertragen konnte, wurde sie mit den beiden seitlichen Stosselementen

ergänzt. Hier kamen die damals üblichen

Puffer zur Anwendung. Es handelte

sich dabei genau um die normalen

Hülsenpuffer mit

Spiralfedern, die mit

rechteckigen

Puffertellern versehen wurden. Wegen dem erwähnten

Gummiwulst

mussten deren Ecken jedoch an der oberen Seite eingezogen werden.

Es wird nun Zeit, dass wir auch das vordere Ende der

Lokomotive betrachten und da kommen wir zuerst zum

Stossbalken auf dieser

Seite. Dieser war nur noch an den Seiten vorhanden. Dort wurden spezielle

Zerstörungsglieder angebracht. Diese sollten den Bereich der Lokomotive bei

einem Kontakt mit einem Fahrzeug, das über die normalen Zug- und

Stossvorrichtungen verfügte, schützen. Eine andere Funktion hatten sie

jedoch nicht.

Mittig wurde an Stelle des

Stossbalkens eine

automatische Kupplung eingebaut. Diese war von der

Bauart GF/Sécheron und

sie entsprach den Modellen, wie sie schon bei den

Triebzügen

RABDe 12/12

verwendet wurden. Mit diesen Fahrzeugen konnten sie jedoch nur mechanisch

und pneumatisch verbunden werden. Die auch mögliche elektrische

Verbindung

der automatischen Kupplung war jedoch nur bei baugleichen Fahrzeugen

möglich.

Mit der

automatischen Kupplung, die zusätzlich zum

Schutz vor Anprällen ebenfalls mit eingebauten

Zerstörungsgliedern versehen

wurde, können wir nun die Länge der

Lokomotive bestimmen. Diese betrug

über die

Kupplung gemessen 18 400 mm. Dabei fiel jedoch auf, dass der

Überstand der automatischen Kupplung auf dieser Seite nur knapp über die

Front reichte. Damit wurden die Züge sehr nahe gekuppelt, was eine seltene

Lösung war.

Bevor wir zu

Front und damit zum

Führerstand kommen,

muss noch erwähnt werden, dass die

automatische Kupplung mit einer

Hilfskupplung auch mit Fahrzeugen verbunden werden konnte, die über die

Zugvorrichtungen der

UIC verfügten. Diese Hilfskupplung befand sich jedoch

nicht auf dem Fahrzeug. Verbunden wurden dabei jedoch nur die

Luftleitungen und die

Stosskräfte wurden nicht auf die

Puffer, sondern

über die Hilfskupplung auf den

Zughaken übertragen.

Über der

automatischen Kupplung wurde die

Front

zunächst senkrecht nach oben geführt. Dabei einstand eine senkrechte Zone,

die jedoch nicht zu breit war. Oberhalb von dieser Wand wurde die Front

nach hinten abgelegt ausgeführt. Die Neigung betrug dabei etwa 25°. Es

entstand so eine einfache Front, deren Kanten abgerundet wurden. Die bei

anderen Baureihen noch verwendete Pfeilung war jedoch nicht vorhanden.

Durch

die flache

Front konnten in diesem Bereich auch sehr einfache, da flache

Frontscheiben verwendet wer-den. Der Grund war simpel, denn die

Sicherheitsgläser waren teuer und der Preis stieg, wenn diese gewölbt

aus-geführt werden mussten. Damit die Festigkeit der speziellen Gläser auch bei kühler Witterung gewährleistet war, mussten die Frontscheiben beheizt werden. Dazu war, wie schon bei den zuvor ausgelieferten Baureihen, Lösungen mit einer auf dem Glas aufgedampften Schicht verwendet worden.

Diese

Scheibenheizung sorgte für eine gleichmässige Er-wärmung und führte

dazu, dass die

Frontfenster den An-schein hatten, als seinen diese getönt

worden. Zur Reinigung der Frontscheibe waren unten zwei Schei-benwischer montiert worden. Deren Arme waren so ausgelegt worden, dass die Wischerblätter senkrecht standen und so ein möglichst grosser Bereich gereinigt werden konnte.

Der

Antrieb erfolgte mit Hilfe von

Druckluft und durch die Steuerung war eine definierte Endstellung

vorgesehen worden. Somit entsprachen die Wischer der neusten Aus-führung

bei den Bahnen.

Um die Scheibe auch vor festsitzendem Schmutz

befreien zu können, waren ebenfalls unterhalb der

Frontscheibe bei jedem

Scheibenwischer die Düsen einer einfachen

Scheibenwaschanlage vorhanden.

Diese Düsen sorgten dafür, dass das Mittel gleichmässig auf der Scheibe

verteilt wurde. Eine Regelung, die dabei automatisch die Wischer

aktivierte, war nicht vorhanden. So konnte das Mittel auch eine Zeit

einwirken.

Obwohl eine optimierte Reinigungsmöglichkeit für die

Scheibe vorhanden war, konnte nicht verhindert werden, dass der Zugang zur

Frontscheibe im Unterhalt erfolgen musste. Dazu wurde unten am Untergurt

ein Tritt montiert und an der

Front die erforderlichen Haltestangen

angebracht. Um den sicheren Stand während der Arbeit zu ermöglichen,

mussten jedoch manuelle

Plattformen verwendet werden, da es kaum

Standflächen gab.

Im oberen Bereich war das übliche Seitenfenster verbaut worden. dieses war nun aber zweiteilig ausgeführt worden und der vordere Teil war fest montiert. Der zweite Teil wurde nicht als Senkfenster, sondern als einfaches Schiebefenster ausgeführt. So konnten dem Lokführer von beiden Seiten Dokumente über-reicht werden. Der sonst bei Schweizer Lokomotiven übliche weisse senkrechte Strich war hier nicht mehr vorhanden, da wir keine Senkfenster hatten.

Der Vorteil dieser Lösung war jedoch, dass die Seitenfenster

besser abgedichtet werden konnten, denn diese waren immer wieder für die

gefürchtete Zugluft verantwortlich. Ein Problem, das gemildert wurde.

Im Bereich des festen Teils der Seitenfenster war

noch ein grosser

Rückspiegel eingebaut worden. Dieser war damit beidseitig

vorhanden und er konnte vom Lokführer bei Bedarf mit einer Fussleiste

aktiviert werden. Damit wurden die beiden Spiegel mit der Hilfe von

Druckluft ausgeklappt. Eine Möglichkeit den Winkel anzupassen war jedoch

nicht vorhanden. Die Rückspiegel waren entweder offen oder geschlossen.

Die

Einstiegstüre öffnete gegen den

Maschinenraum

und sie war nach dem Muster der

Lokomotive Re 4/4 IV aufgebaut worden. Mit

anderen Worten, in der Türe war ein grosses Fenster eingelassen worden.

Das erhellte den Bereich etwas, so dass nicht gleich ein dunkler Raum

entstand. Eine Lösung, die wegen dem Zugang in dem Maschinenraum

erforderlich war. Trotzdem war bei jeder Türe ein Lichtschalter vorhanden.

Da für den Lokführer kein Fluchtweg bestand, wenn es

im

Maschinenraum zu einem Brand kommen sollte, musste eine andere Lösung

gefunden werden. In diesem Fall musste der

Führerstand über eines der

beiden Seitenfenster verlassen werden. Um die Höhe auffangen zu können,

waren im Inventar die entsprechenden Hilfsmittel vorhanden. Eine Lösung,

die auch schon bei der Baureihe Re 4/4 IV angewendet wurde.

Um die Türe vom Boden her zu erreichen, war

unterhalb eine Leiter vorhanden. Deren drei Stufen waren im Untergurt

eingelassen worden. Die unterste Stufe befand sich jedoch in der unter dem

Kasten entlang der ganzen

Lokomotive verbauten Verschalung. Da die Anzahl

der Stufen den anderen Baureihen entsprach war es auch hier erforderlich,

dass beidseitig der Türe zwei

Griffstangen montiert wurden. Wir haben

einen normalen Zugang.

Es wird nun Zeit, dass wir die

Lokomotive abdecken.

Dazu war ein Dach vorhanden. Dieses war in mehrere Bereiche aufgeteilt

worden. Beim

Führerstand und beim

Gepäckabteil war es fest mit dem

restlichen Kasten verbunden worden. Im Bereich des

Maschinenraumes war das

Dach jedoch abnehmbar. Eine Lösung, die für den Unterhalt benötigt wurde,

da die Baugruppen mit einem

Kran in den Maschinenraum gehoben werden

mussten.

Das Dach hatte zwei Schichten erhalten. Seitlich

waren diese gut zu erkennen, denn entlang des

Maschinenraumes wurden

Lüftungsgitter montiert. Diese waren mit den üblichen

Filtermatten

versehen worden und sie reinigten die durch die senkrechten Lamellen in

den Hohlraum gepresst Luft. Der nun vorhandene Hohlraum diente nun der

Beruhigung der Luft. Wie wichtig diese war, werden wir später bei der

Ventilation noch erfahren.

Auch im Bereich des

Gepäckabteils war eine Abdeckung

vorhanden. Diese wurde, wie jene des

Maschinenraumes dazu benötigt, die

Bauteile der elektrischen Ausrüstung zu verdeckten und die

Lokomotive

optimal an die Wagen anzupassen. Wir müssen uns dabei jedoch erinnern,

dass die

Doppelstockwagen höher waren, als normale

Reisezugwagen. Die

Lokomotive war daher gegenüber den Wagen nur etwas breiter ausgefallen.

Um den Kasten abzuschliessen noch ein paar

allgemeine Informationen. Die zulässige Längsdruckkraft im Bereich der

beiden

Hülsenpuffer betrug trotz der Leichtbauweise 750 kN pro

Puffer.

Damit entsprachen die Werte den üblichen Normen. Doch wir müssen noch das

Ergebnis der Bauweise ansehen und das zeigte sich beim Gewicht. Der Kasten

alleine hatte dabei ein Gewicht von 12.9 Tonnen erhalten. jetzt wird es

jedoch Zeit diesen auf das

Fahrwerk zu stellen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Aufgebaut

wurde ein selbsttragender Kasten, der schon leicht war. Dieser wurde aber

mit weiteren Massnahmen versehen, so dass er noch leichter wurde. Man

sprach daher von einer Leichtbauweise, wie sie schon bei der Lokomotive Re

4/4 IV angewendet worden war.

Aufgebaut

wurde ein selbsttragender Kasten, der schon leicht war. Dieser wurde aber

mit weiteren Massnahmen versehen, so dass er noch leichter wurde. Man

sprach daher von einer Leichtbauweise, wie sie schon bei der Lokomotive Re

4/4 IV angewendet worden war.

Die Seitenwände besassen keine Fenster. Diese hätten

das Ge-wicht unnötig erhöht und sie wurden auch nicht mehr benötigt. Der

Die Seitenwände besassen keine Fenster. Diese hätten

das Ge-wicht unnötig erhöht und sie wurden auch nicht mehr benötigt. Der

Hier wurde der

Hier wurde der

Es war eine einfache Frontpartie, die aber einen

Vorteil beim verbauten Fenster hatte. Das bei einem

Es war eine einfache Frontpartie, die aber einen

Vorteil beim verbauten Fenster hatte. Das bei einem

Wir haben damit den

Wir haben damit den