|

Der Kasten |

|||

| Navigation durch das Thema | |||

|

Beginnen wir auch bei diesen

Lokomotiven mit dem Kasten und somit mit dem Gehäuse. Gerade

bei dieser Lokomotive zeigte sich gut, wie beim Bau von Lokomotiven damals

noch um jedes Gramm gekämpft wurde. Bei der Lok 2000 wurde im

Pflichtenheft

ein Gewicht von 81 Tonnen vorgegeben. Das bedeutete, dass die

Schweizerischen Bundesbahnen SBB die

Streckenklasse

C3 für die Lokomotive vorgesehen hatten.

Sehr schnell war klar, dass sich beim Gewicht der

Lokomotive

grosse Probleme ergeben würden. Die verlangten

Leistungen

hatten bisher auf vier

Triebachsen

schlicht keinen Platz gefunden. Selbst die Baureihe 120 der DB war mit 84

Tonnen über diesem Limit und dort hatte man nicht diese grosse Leistung

einbauen müssen. Daher war klar, man musste Gewicht sparen, wo es nur

ging. Dabei stand der mechanische Teil im Vordergrund.

Aus diesem Grund wurde nur dort Stahl verwendet, wo das auch

notwendig war und man nicht mit an-deren Materialien arbeiten konnte. An

den anderen Orten und bei den nicht tragenden Bauteilen kam neu auch

Kunststoff zur Anwendung. Der selbsttragende Kasten besass einen massiven Untergurt aus Stahl. Dieser war bei dieser Loko-motive so massiv ausgeführt worden, dass man auch von einer Lokomotivbrücke sprechen konnte. Im weiteren Verlauf dieses Artikels wird der Un-tergurt, der den Boden des Kastens bildete, immer wieder erwähnt werden.

Grundsätzlich war der Aufbau des Kastens aber nicht die grosse

Attraktion bei der

Lokomotive für die Schweizerischen Bundesbahnen SBB.

Stabilisiert wurde der Untergurt, der eigentlich nur einen

geschlossenen Ring bildete, durch die Böden des

Maschinenraumes

und durch richtig positionierte Träger. So entstand ein versteifter und

damit stabiler Boden für den späteren Kasten und dessen Einbauten.

Abgeschlossen wurde der Untergurt durch die beiden stirnseitigen

Stossbalken.

Diese waren optisch im Untergurt integriert worden, so dass sie nicht zu

erkennen waren.

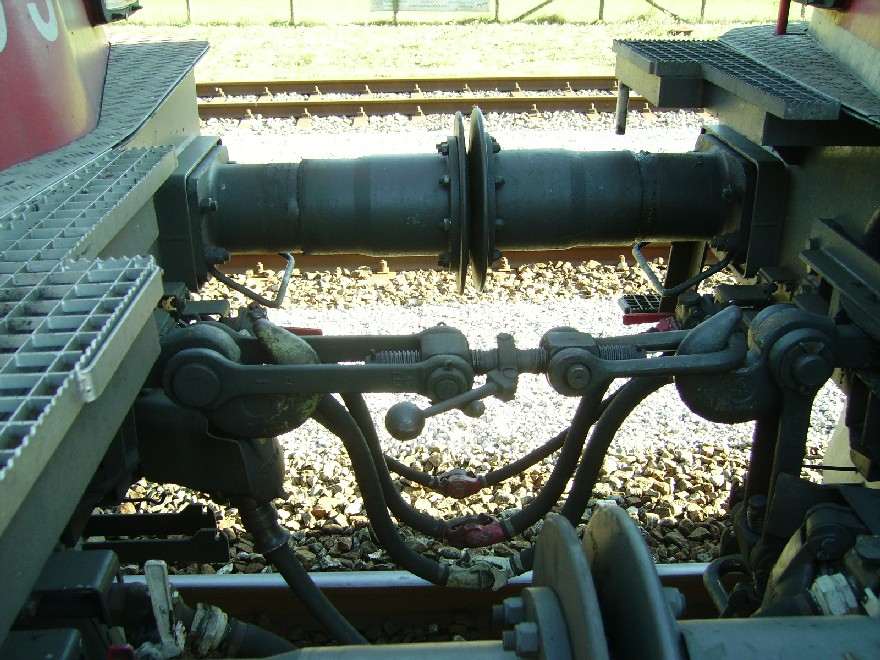

Der

Stossbalken

hatte die üblichen Zug- und

Stossvorrichtungen

erhalten. Dabei bestanden die

Zugvorrichtungen

aus dem in der Mitte federnd montierten

Zughaken.

Dieser Zughaken konnte sich dank den angebrachten Führungen seitlich

bewegen. Die Führungen waren nötig, weil hier der Stossbalken zur Aufnahme

einer

automatischen Kupplung vorbereitet wurde. Bei

Lokomotiven

für die Schweizerischen Bundesbahnen SBB war das schon länger üblich.

Die nicht benötigte

Kupplung

war entwe-der im

Zughaken

aufgehängt oder konnte in einen speziellen Blindhaken abgelegt werden.

Damit hatte diese

Lokomotive, wie in der Schweiz üblich, eine voll-wertige

Kupplung bekommen. Ergänzt wurde diese Zugvorrichtung mit den seitlich angebrachten Puffern, die als Stosselemente dienten. Diese Puffer waren jedoch nicht direkt auf dem Stossbalken montiert worden, sondern wurden über die in einer Nische liegenden Zerstörungsglieder befestigt.

Die

Zerstörungsglieder

erlaubten die Auf-nahme der

Stosskräfte

bei

Anprällen

mit kleinen Geschwindigkeiten ohne Be-schädigungen am Kasten.

Verwendet wurden auch bei dieser

Lo-komotive

die bewährten

Hülsenpuffer.

Gegenüber den älteren Lokomotiven wurden auch hier die

Federn

der

Puffer

etwas kräftiger ausgeführt. Ausgestattet wurden diese Puffer mit

rechteckigen

Puffertellern,

die sich in der Vergangenheit auch bei vierachsigen Lokomotiven immer

öfters durchsetzen konnten. Die Platten waren jedoch ebenfalls kräftiger

ausgeführt worden.

Speziell ausgestattet wurde der linke

Puffer.

Um die unter dem Fenster montierte Steckdose der

UIC-Leitung

zu erreichen, war eine Leiter notwendig. Diese war bei den Re 460 nicht

mehr zu sehen, denn sie konnte über dem Puffer eingeklappt werden. Daher

war dieser Puffer im Gegensatz zu jenem der anderen Seite mit einem

komisch aussehenden Kasten versehen worden. Diese Massnahme verhinderte

die hässlich aussehende Aufstiegshilfe.

Im Vergleich war die vierachsige

Lokomotive

100 mm länger als die Loko-motive der Baureihe

Ae 6/6. Damit entstand eine lange

laufstabile Loko-motive, die sehr gut für die hohen geforderten

Geschwindigkeiten geeignet war. Bisher konnte beim Aufbau des Kastens kein Gewicht eingespart werden. Der Untergurt war das massivste Bauteil der gesamten Lokomotive, denn hier wirkten die Kräfte, die im Betrieb auftreten konnten.

Diese Kräfte mussten beherrscht werden, wollte man nicht bleibende

Ver-formungen an Kasten riskieren. Mit dem weiteren Aufbau des Kastens

änderte sich das nun und man sparte Gewicht, wo es nur ging. Auf dem Rahmen wurden die beiden Seitenwände aus gesickten Blechen auf-gestellt. Diese gesickten Bleche waren ein klarer Konsens ans Gewicht, optisch hätte die Lokomotive mit glatten Seitenwänden sicher besser ausge-sehen.

Nur hätten dann dickere und somit schwerere Bleche verwendet

werden müs-sen. Daher mussten auch hier die schon bei der

Lokomotive Re 4/4 IV verwendeten Sicken benutzt werden.

Die Stabilität der beiden Seitenwände, die selber eigentlich zu

schwach waren, wurde mit den beiden Rückwänden der

Führerstände

erreicht. Im

Maschinenraum

selber wurden keine quer verlaufenden Wände gestellt. Einzig im Bereich

des Daches wurden Querträger zur Stabilisierung der beiden Wände

eingezogen. Es entstand so ein grosser Hohlraum der freizügig als

Maschinenraum genutzt werden konnte.

Damit der Lokführer im Notfall den

Maschinenraum

trotzdem auf einem anderen Weg verlassen konnte, gab es im Dach eine Luke,

durch die man ins Freie und so aus der

Lokomotive gelangen konnte. Eine Lösung, die hier erstmals

angewendet wurde. Abgedeckt wurde der Maschinenraum mit dem darauf aufgesetzten und lösbaren Dach. Wurden früher die Dächer zur Einsparung von Gewicht aus Aluminium gefertigt, kam hier Stahl zur Anwendung.

Diesen musste man verwenden, weil das Dach eben-falls Teil zur

Stabilisierung der Seitenwände war. Die während der Fahrt auftretenden

Kräfte wurden durch das Dach aufgefangen. Daher musste der kräftigere

Stahl verwendet werden. Soweit sind nun die wichtigsten Stahlteile des Kastens bereits aufgezählt worden. Die weiteren Elemente des Kastens, des Daches und namentlich die an-schliessend vorgestellten Führerstände waren aus Kunststoff erstellt worden.

Dieser Werkstoff war leicht, konnte gut geformt werden und bot

dank neuen Erkenntnissen sogar die grössere Festigkeit als vergleichbare

Metalle. Daher war klar, so konnte man sehr viel Gewicht einsparen.

Um den eigentlichen Kasten abzuschliessen, kommen wir nun zu den

beiden

Führerständen.

Auch wenn diese bei den

Lokomotiven immer wieder im Kasten integriert wurden, gehörten

sie eigentlich nicht zur Lokomotive. So konnten die Führerstände, die

schnell beschädigt werden konnten, leicht gewechselt werden. Bei den Lok

2000 sollte das nicht geändert werden. Daher war der Führerstand eine

eigene Baugruppe.

Die beiden

Führerstände wurden aus Kunststoff aufgebaut. Die Haube des

Führerstandes bestand im Wesentlichen aus fünf Schichten mit

unterschiedlichen Kunststoffen. Die beiden Deckschichten waren, wie die

Zwischenschicht aus glasfaserverstärktem Polyester gefertigt worden und

brachten die Stabilität. Dazwischen wurden zwei Schichten mit einem

zähelastischen Schaumkern eingefügt und so eine gewisse Flexibilität

erreicht.

Durch diesen aufwendigen Aufbau der eigentlichen Haube konnten

zwei grundlegende Eigenschaften erreicht werden. Die gute Schutzfunktion

bei hohen Geschwindigkeiten und die gute Isolierfähigkeit wirkten sich auf

den Arbeitsplatz des Lokführers aus. Der gewünschte Nebeneffekt war

jedoch, dass diese Bauweise viel leichter war als eine vergleichbare

Stahlkonstruktion. Genau konnten so pro

Führerstand

800 kg Gewicht eingespart werden.

Die Eleganz der

Lokomotive war daher eine Folge der Bauweise der

Führerstände.

Jedoch trugen diese Massnahmen auch zu den hohen Kosten bei, denn ein

Designer arbeitet bekanntlich nicht gratis. Betrachten wir die Haube der Führerstände etwas genauer. Diese Haube bestand aus den beiden identischen Seitenwänden und der Front. Ich be-ginne dabei bei den beiden identischen Seiten-wänden des Führerstandes.

Diese Wände besassen die

Einstiegstüren,

ein klei-nes Fenster und ein weiteres durch die

Rückspiegel

bedingtes zusätzliches Fenster. Das Fenster konnte nicht geöffnet werden

und war fest mit der Struk-tur verbunden worden.

Die Türe selber bestand ebenfalls aus Kunststoff und sie öffnete

sich nach innen. Im geschlossenen Zustand konnten die Dichtungen der Türe

mit

Druckluft

aufgeblasen werden. Damit schloss die Türe druckdicht ab und konnte nicht

mehr geöffnet werden. Wurde die Türfalle betätigt, entlüftete sich die

Dichtung automatisch. Durch eine Luke in der Türe konnten Dokumente ohne

öffnen der Türe überreicht werden.

Um an die beiden seitlichen Türen des

Führerstandes

und somit in den selbigen zu gelangen, waren die üblichen

Griffstangen

und Trittstufen vorhanden. Nur ging man auch hier einen Schritt weiter.

Die beiden Griffstangen wurden nicht mehr am Führerstand angesetzt,

sondern waren in der Kunststoffhaube enthalten. Daraus ergab sich, dass

die Griffstangen bündig mit der Flucht des Kastens waren. Sie verschwanden

also in Nischen.

Die eckigen und kantigen Lösungen der älteren Ma-schinen waren

damit verschwunden und wichen ele-ganten

Kurven. Besondere Aufmerksamkeit musste der Front-scheibe, die über die ganze Fahrzeugbreite verlief, entgegen gebracht werden. Wo immer es ging, wurde bei der Lokomotive auf Glas verzichtet.

Glas ist schwer und schwere Bauteile wollte man bei der Maschine

nach Möglichkeit vermeiden. So besass der gesamte Kasten kein einziges

Fenster. Die ein-zigen Fenster befanden sich im

Führerstand

und auf diese konnte man bekanntlich nicht verzichten.

Dabei war die

Frontscheibe

das grösste Fenster auch das am aufwändigsten gestalte Exemplar. Durch die

Form der

Lokomotive konnte es nicht flach ausgebildet werden und besass

eine leichte Wölbung, die der

Front

folgte. Das sorgte dafür, dass dieses Fenster sehr teuer in der

Anschaffung war. Flache Gläser wären billiger gewesen, konnten aber mit

dem Design der Lokomotive nicht vereinbart werden. Daher wirkte sich der

Designer auch hier negativ aus.

Die Festigkeit des

Frontfensters

wurde im

Pflichtenheft

durch die Schweizerischen Bundesbahnen SBB vorgegeben und musste

eingehalten werden. Diese Vorschrift besagte, dass die Scheibe einer Kugel

mit einem Durchmesser von zehn Zentimeter und einem Gewicht von einem

Kilogramm standhalten musste. Die dazu massgebende Geschwindigkeit der

angenommen Kugel entsprach der doppelten

Höchstgeschwindigkeit

der

Lokomotive, was ungefähr 500 km/h bedeutete.

Ein weiterer Problempunkt war die

Verbindung

der beiden Hauben mit dem eigentlichen Kasten der

Lokomotive. Dazu wurden jedoch nicht Schrauben benutzt,

sondern die Haube wurde mit einem speziellen elastischen Klebstoff auf dem

Metall aufgeklebt. Sie ahnen es vermutlich bereits, denn damit konnten

auch wieder ein paar Gramm Gewicht gespart werden. Zudem war die Haube so

besser mit dem Kasten verbunden.

Viele Teile der Lok 2000 waren durch Verschalungen und zusätzliche

Schürzen versteckt worden. Die

Lokomotive war daher durch das Design vollständig

durchgestylt worden und alles was irgendwie nach Eisenbahn aussah, wurde

hinter einer Verschalung versteckt. Besonders im Dachbereich war das

augenfällig, denn die gesenkten

Stromabnehmer

verschwanden in einer Nische und waren optisch kaum mehr zu erkennen.

Tief nach unten gezogene seitliche Schürzen deckten die

Drehgestelle

und damit das

Laufwerk

weitestgehend ab. Die Lok 2000 galt dadurch als sehr ruhige

Lokomotive. Jedoch muss klar gesagt werden, dass diese

Verschalungen und das durch einen Designer gestaltete Aussehen der

Lokomotive sehr viel zu den hohen Kosten des fertigen Fahrzeuges

beigetragen hatten. Die elegante Lokomotive war nun mal teurer, als das

kantige Arbeitsgerät.

Die

Lokomotive erhielt unter dem Kasten montierte

Bahnräumer.

Diese waren dank den Verschalungen kaum zu erkennen, da auch sie so

gestaltet wurden, dass sie dem eleganten Fahrzeug entsprachen. Sie hatten

jedoch bei der

Schneeräumung

keine Aufgabe und konnten daher sehr flach gehalten werden. An dem

Bahnräumer angebracht waren die Halterungen für die Schläuche und die

nicht benötigte

Kupplung.

Die Lokomotive hatte somit speziell angepasste Bahnräumer erhalten.

Damit können wir die Betrachtung des Kastens abschliessen. Wir

haben bisher viele Punkte zur Einsparung von Gewicht kennen gelernt, haben

aber auch erfahren, dass nicht unbedingt benötigte Verschalungen vorhanden

waren. Alles in allem kann gesagt werden, dass gerade bei dieser

Lokomotive das Design eines Stardesigners das grösste

Problem war. Dadurch wurde die Lok 2000 schwer und zudem extrem teuer.

Mit weniger Design und damit weniger Schnickschnack hätte Gewicht

eingespart werden können. Wichtiger wäre jedoch für die

Lokomotive gewesen, wenn sie billiger geworden wäre.

Doch man wollte eine elegante schöne Lokomotive schaffen und so den Stolz

präsentieren. Wer das will, muss bekanntlich tiefer in die Geldbörse

greifen, das ist nicht nur bei Lokomotiven so, sondern auch in anderen

Bereichen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

benötigte elektrische Ausrüstung für die Ma-schine hatte ein sehr hohes

Gewicht. Die Folge da-von war, dass der Kasten der

Die

benötigte elektrische Ausrüstung für die Ma-schine hatte ein sehr hohes

Gewicht. Die Folge da-von war, dass der Kasten der

Am

Am

Damit

können wir die

Damit

können wir die

Fenster

waren in den beiden Seitenwänden nicht vorgesehen und so waren die beiden

Türen für den Durchgang die einzigen seitlichen Öffnungen des sonst

geschlossen

Fenster

waren in den beiden Seitenwänden nicht vorgesehen und so waren die beiden

Türen für den Durchgang die einzigen seitlichen Öffnungen des sonst

geschlossen  Dank

der Kunststoffbauweise konnte beim

Dank

der Kunststoffbauweise konnte beim  Der

Übergang von den Seitenwänden in die

Der

Übergang von den Seitenwänden in die