|

Dampfmaschine, Steuerung und Antrieb |

|||

| Navigation durch das Thema | |||

|

Über einen aus dem

Führerstand

bedienten

Regulator

wurde der im kleineren

Dampfdom

gesammelte trockene Dampf entnommen und den beiden Leitungen zu den

Dampfmaschinen zugeführt. Dabei wurden diese beiden Leitungen durch den

Kessel

geführt, so dass der Verlust der Wärme sehr gering war. Bei der Länge

entsprachen die Leitungen zudem einander, so dass der Dampf immer

gleichzeitig die

Dampfmaschinen

erreichte.

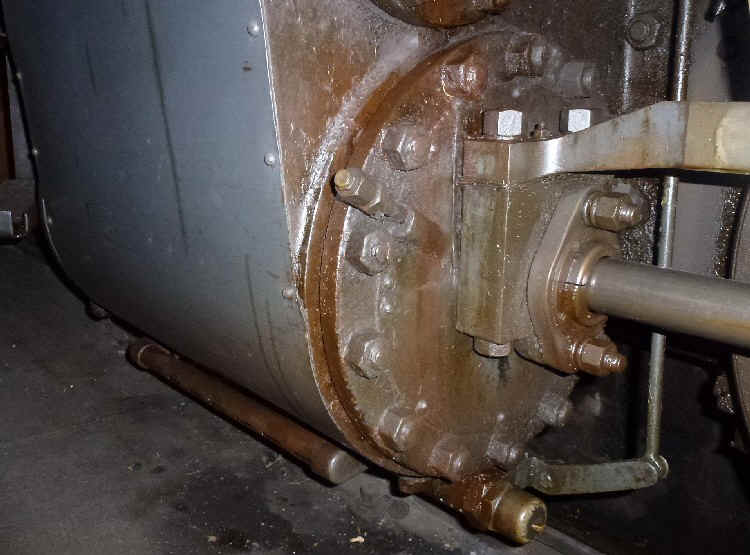

Dieser Zylinderblock wurde auch zur Bestimmung des Abstandes der beiden Holme beim Barren-rahmen genutzt.

Daher erfüllte dieses Gehäuse viele Anforderungen und die

Dampfmaschinen

waren in einem massiven Gehäuse untergebracht. Ein Punkt, der gerade bei

dieser grossen

Leistung

wichtig war. Den Zylindern zugeführt wurde der Dampf aus dem Kessel über die beiden sich ebenfalls im Zylinder-block befindlichen Schieber.

Verwendete man bei den bisherigen

Lokomotiven

der

Gotthardbahn

eher Flachschieber, wurde bei dieser Maschine ein Kolbenschieber

verwendet. Die-ser ist ähnlich aufgebaut wie ein

Zylinder

und besitzt die entsprechenden Öffnungen für den Durchfluss des Dampfes.

Bei der Funktion gab es zu den anderen Modellen nicht so grosse

Unterschiede. Jeweils ein

Schieber

wurde für eine Antriebsseite verwendet, so dass zwei

Dampfmaschinen

über einen gemeinsamen Schieber versorgt wurden. So konnte man zwar

Gewicht sparen, konnte aber nicht alle Möglichkeiten des Verbinders

nutzen. Wobei es bei der Versorgung der Dampfmaschinen einen wichtigen

Punkt zu beachten gab.

Durch den

Schieber

geregelt, wurde der Dampf nun den innen montierten

Zylindern

zugeführt. Wobei natürlich jede Seite für sich getrennt war. Diese

Zylinder wurden als

Hochdruckzylinder

bezeichnet. Sie hatten einen Durchmesser von 395 mm erhalten und der

maximal zulässige Kolbenhub betrug 640 mm. Damit waren es recht kräftige

Zylinder und begründeten daher auch den grossen

Kessel.

Ein Umstand, der bei der Baureihe D6

schon zu Problemen geführt hatte.

Nach dieser ersten

Dampfmaschine

wurde der entspannte Dampf nicht ins Freie entlassen. Die im

Hochdruckzylinder

erfolgte Entspannung war einfach zu gering, dass man den Dampf nutzlos

verpuffen lies. Daher wurde der Dampf nun wieder dem Kolbenschieber

zugeführt. Diese Leitung nannte man Verbinder, so dass man von einem

Verbund

sprach. Ein Wechselventil um die

Zylinder

auf Vierling umzuschalten gab es jedoch nicht mehr.

Sie wurden mit dem entspannten Dampf versorgt und hat-ten deswegen

einen grösseren Durchmesser erhalten. Hier betrug der Wert daher 635 mm.

Gleich blieb jedoch der Kolbenhub. Das hatte jedoch indirekt zu Folge,

dass nun mehr Volumen eine geringere Kraft ergab. Zudem wurden die Niederdruckzylindern mit den erforder-lichen Schlemmhähnen versehen. Dabei ging man davon aus, dass sich durch den Aufbau das kühle Wasser im Niederdruckzylinder sammelte.

Beim

Hochdruckzylinder

wurde mit jedem Hub das Wasser herausgepresst. Bedient wurden die

Schlemmhähne

ma-nuell durch das

Lokomotivpersonal

bei der ersten Anfahrt nach einem längeren Halt. Nur jetzt konnte der

Dampf genug auskühlen. Der Abdampf aus den Niederdruckzylindern wurde nun zum in der Rauchkammer montierten Blasrohr entlassen. Der Dampf hatte nun seine Arbeit fast getan.

Durch den schubartigen Ausstoss der

Dampfmaschinen,

wurde der Dampf ins

Kamin

geblasen. Dadurch entstand in der

Rauchkammer

ein Unterdruck, der die Feuerung in der

Feuerbüchse

anfachte und so die Verbrennung förderte. So bildeten die Dampfmaschine

und der Kessel eine Symbiose.

Durch die vier Maschinen wurde eine

Leistung

von 1 550 PS erzeugt. Dieser Wert war sehr hoch, was für die

Lokomotive

sprach. Diese Leistung wurde nun auf die

Triebachse

übertragen. Dazu wurde bei dieser Maschine die erste angetriebene

Achse

ausgewählt. Wegen dem kurzen Weg zur Achse und der Höhe der

Dampfmaschinen

mussten diese in einem Neigewinkel von 18 Grad montiert werden. Die maximale Drehzahl der

Dampfmaschinen

bestimmte zusammen mit dem Durchmesser der

Triebräder

die

Höchstgeschwindigkeit.

Nachdem die

Jura-Simplon-Bahn

JS

diese bereits auf 100 km/h angehoben hatte, wurde bei der

Gotthardbahn

auch diese

Lokomotive

eher auf

Zugkraft

ausgelegt. So sank jedoch die zugelassene Geschwindigekit auf 90 km/h.

Dies obwohl auch die

Mit einem gleichwertigen Versatz der

Dampfmaschinen

erreichte man einen schönen runden Lauf der

Lokomotive.

Damit dabei auch die Anzahl der

Schieber

reduziert werden konnte. Wurden die beiden Dampfmaschinen einer Seite um

180 Grad verschoben. Damit jedoch immer eine definierte Fahrrichtung

vorhanden war, wurde der Versatz zwischen den beiden Seiten auf 90 Grad

festgelegt. Damit haben wir eine gleichmässige Verteilung der

Zylinder.

Insbesondere der Versatz der beiden Maschinen einer Seite,

erlaubte eine weitere Vereinfachung. Dank den 180 Grad konnte man die

beiden

Dampfmaschinen

einer Seite mit einer einzigen Steuerung versehen. Die sonst in der

Schweiz üblichen Innensteuerungen nach

Joy

wurden daher hier nicht mehr verwendet. Wir haben so eine simple Lösung

für das Problem mit den Steuerungen der

Zylinder

erhalten.

Die in Winterthur gebauten Modelle wurden jedoch mit Steuerung der

in der Schweiz üblichen

Bauart

Walschaerts

ausgerüstet. Ausser der Bezeichnung gab es jedoch zwischen diesen beiden

Steuerung keinen Unterschied. Diese Steuerung regelte die Schieber der Dampfmaschinen mit Hilfe der Bewegung des Triebwerkes. Für die Einstellung der Füllzeiten und für die Wahl der Fahrrichtung wurde die Steuerung mit einer mechanischen Verstellein-richtung ergänzt.

Diese konnte über eine einfache Stange aus dem

Führerhaus

erfolgen und die Stellstange wurde für beide Seiten der

Lokomotive

verwendet. Daher wurde hier eine übliche Lösung verwendet. Aus der Kraft des Dampfes wurde in den Zylindern eine lineare Bewegung erzeugt. Diese lineare Bewegung wurde bei den Hochdruckzylindern mit Hilfe einer einseitig montierten Kolbenstange mit dem Kreuzgelenk verbunden.

Bei den äusseren

Niederdruckzylindern

unterschied sich der

Antrieb

in diesem Bereich eigentlich nur durch die zweiseitige

Kolbenstange.

Hier war das eine Folge des grossen Durchmessers.

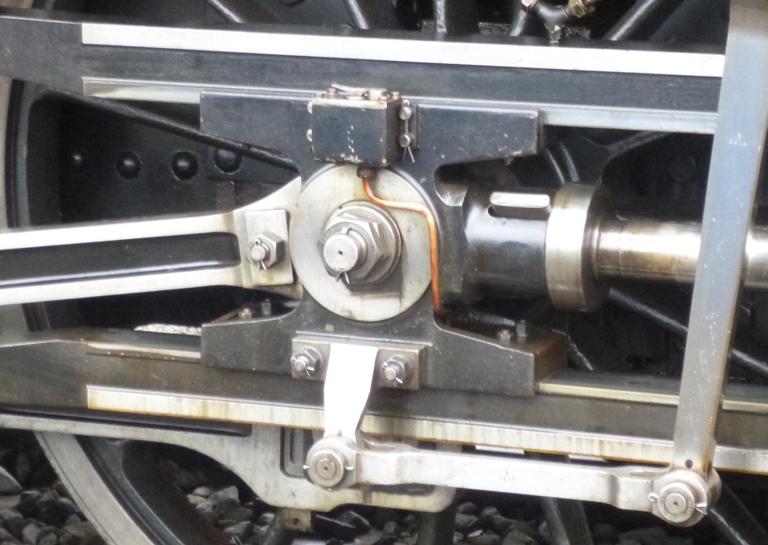

Mit Hilfe der

Kreuzgelenk

wurde die lineare Bewegung in eine rotierende Bewegung umgewandelt. Dabei

wurden die

Kreuzköpfe

in einseitigen Führungen geführt. Gegenüber den bisher oft verwendeten

doppelten Führungen konnte so Gewicht eingespart werden. Ein Punkt, der

bei dieser Baureihe besonders wichtig war, da es eine sehr schwere

Lokomotive

wurde und man die

Achslasten

einhalten sollte.

Nun unterschieden sich die

Triebwerke

innen und aussen leicht. Bei den innen montierten

Hochdruckzylindern

wurden die

Schubstangen

vom

Kreuzgelenk

mit der ersten

Achse

verbunden. Damit eine Kurbel entstehen konnte, wurde diese Achse als

gekröpfte Achse ausgeführt. Diese Lösung musste man bei allen

Dampfmaschinen

mit mehr als zwei

Zylindern

anwenden. Der Versatz der Kurbeln betrug dabei 90 Grad.

Hier gab es den grössten Unterschied zu den älteren Maschinen, die noch nach dem Muster de Glehn aufge-baut wurden.

Durch die kurze Distanz mussten aber die

Zylinder

der

Lokomotive

geneigt montiert werden, denn nur so konnte man der Weg zur Kurbel gering

halten. Damit auch die Triebachsen zwei und drei angetrieben wurden, verband man aussen die drei Achsen mit einer waagerecht eingebauten Kuppelstange.

Diese

Kuppelstange

war bei der

Triebachse

zwei wegen der

Federung

unmittelbar beim

Kurbelzapfen

der ent-sprechenden

Achse

mit einem

Gelenk

versehen. Trotz-dem war diese Kuppelstange 3 650 mm lang geworden und

stellte daher eine grosse Masse dar. Sämtliche Lager der Triebwerke wurden als Gleitlager ausgeführt. Diese Lager wurden mit Lagerschalen aus Weissmetall versehen.

Dieses Metall hatte eine hervorragende Eigenschmierung und war

daher für die Form der

Lager

bestens geeignet. Um die grosse Belastung und die schnellen Bewegungen zu

berücksichtigen, mussten diese Lager jedoch mit einer zusätzlichen

Schmierung

versehen werden.

Es wurde eine Nadelschmierung eingebaut. Bei dieser Art der

Schmierung

wurde das

Schmiermittel

über dem

Lager

in speziellen Gefässen gelagert. Mit der Bewegung wurde rein durch die

Fliehkraft die Nadel angehoben und so der Weg für das

Öl

zum Lager frei gegeben. Diese gut funktionierende Art der Schmierung hatte

jedoch den Nachteil, dass diese Lager bei jedem Halt nachgeschmiert werden

mussten. Wobei der Bedarf an Öl sehr gering war.

Damit war der

Stangenantrieb

soweit fertig aufgebaut worden, dass durch die Kurbelzapfen die lineare

Bewegung der

Dampfmaschine

in eine drehende Bewegung der

Triebachsen

umgewandelt wurde. Diese Drehbewegung wurde in den jeweiligen

Laufflächen

durch die

Haftreibung

in die gewünschte

Zugkraft

umgewandelt. Die so erzeugte Zugkraft war für eine

Schnellzugslokomotive

sehr hoch. Dabei wurde die Anfahrzugkraft bei dieser Maschine mit 96 kN

angegeben.

Trotz der hohen

Achslast

der

Triebachsen,

war die erzeugte

Zugkraft

hoch genug, dass die

Räder

der drei Triebachsen leicht durchdrehen konnten. Gerade durch die

Schlemmhähne

kam es bei den schweren Anfahrten dazu, dass die

Schienen

im Bereich des

Drehgestells mit Dampf benetzt wurden. Die

Lokomotive

verschlechterte sich daher die

Adhäsion

gleich selber. Daher musste man Gegenmassnahmen zur Verbesserung der

Haftreibung

in der Lokomotive einbauen.

Die Verbesserung der

Adhäsion

bestand aus dem auf dem

Kessel

montierten Sanddom. In ihm wurde Quarzsand mitgeführt, der über eine

einfache Leitung mit Hilfe von

Druckluft

vor die erste

Triebachse

geblasen wurde. Die weiteren

Achsen

erhielten jedoch keine vergleichbare Ausrüstung, da diese

Räder

meistens trockenere

Schienen,

die mit einem feinen Staub bedeckt waren, hatten und so leicht bessere

Werte erreicht wurden. Die bei den Lokomotiven A3t noch eingebaute Gegendruckbremse nach der Bauart Riggenbach wurde jedoch nicht mehr eingebaut. Die Bremse, die bei den ersten Maschinen der Gotthardbahn noch für gute Ergebnisse erzielte, hatte mit den neuen Masschinen mit Nieder- und Hochdruckzylinder jedoch zunehmend Probleme bei der Funktion bekommen. Da diese Gegendruckbremse jedoch nur auf der Bergstrecke und da auch nur bei den Fahrten ohne Anhängelast benötigt wurde, entschloss sich die Gotthardbahn auch zur Verkürzung der Lieferung auf diese Bremse zu verzichten. Man nahm Nachteile in Kauf, denn die Auslieferung durfte keine Verspätung erhalten, denn mit der auslaufenden Konzession wäre der Auftrag gestoppt worden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Bei

der

Bei

der

Damit

kommen wir zur zweiten

Damit

kommen wir zur zweiten

Bei

der Bezeichnung der Steuerung gab es bei dieser Baureihe eine ganz

be-sondere Situation. Die Nummern 931 bis 934 wurden in München gebaut und

erhielten daher, wie das in Deutschland üblich war, eine

Bei

der Bezeichnung der Steuerung gab es bei dieser Baureihe eine ganz

be-sondere Situation. Die Nummern 931 bis 934 wurden in München gebaut und

erhielten daher, wie das in Deutschland üblich war, eine

Die

Die