|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Seit bei der

Gotthardbahn

die

Druckluftbremsen

eingeführt wurden, gehörte

Druckluft

bei den

Lokomotiven

dazu. Wurde diese früher bei den

Triebfahrzeugen

ausschliesslich für die

Bremsen

benötigt, kamen immer mehr auch Funktionen dazu, die indirekt mit der

Fahrt zu tun hatten. Zwar nutzte man, wo es nur ging den vorhandenen

Dampf, aber die Druckluft begann sich auch als Antriebsmittel immer mehr

durchzusetzen.

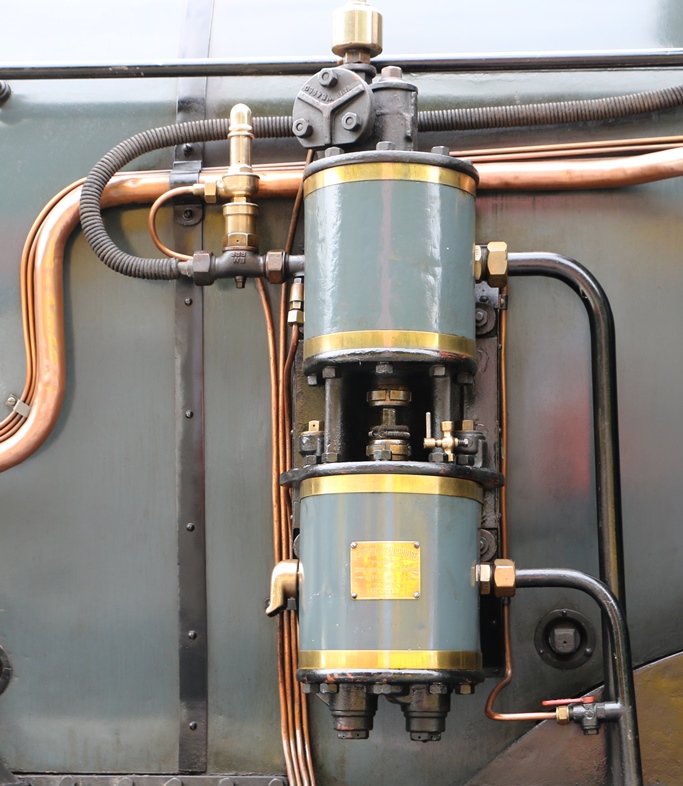

Durch die geschlossene Leitung stieg der Druck darin an. Erreichte

dieser den Wert des zugeführten Dampfes, stellte die

Luftpumpe

automatisch ab. Daher konnte diese auch automatisch betrieben werden. Die von der Luftpumpe geschöpfte Luft wurde durch die Leitung einem Behälter zugeführt. Dieser Druckluftbehälter war auf dem Barrenrahmen im Bereich zwischen den Triebachsen eins und zwei eingebaut worden.

Damit der vorhandene Platz optimal ausgenutzt werden konnte, wurde

dieser Behälter schliesslich quer zur Fahrrichtung einge-baut. Er war

daher bei dieser Maschine wegen der offenen Bau-weise sehr gut zu

erkennen. Dieser Druckluftbehälter funktionierte als eine Art Vorratskammer für Luft. Hier wurde die von der Luftpumpe in die Leitung ge-schöpfte Luft aufgehalten. Mit zunehmendem Betrieb der Pumpe, stieg der Druck im Behälter zunehmend an.

Dabei wurde bei dieser

Lokomotive

der Druck auf acht

bar

be-schränkt. Die Beschränkung wurde jedoch nicht mit einem

Über-druckventil

geregelt, sondern mit dem der Luftpumpe zugeführten Dampf. Vom Regulator strömte Dampf über ein Reduzierventil mit dem entsprechenden Druck zu Luftpumpe. Die Luftpumpe lief nun so lange, bis der Druck in der Leitung in etwa den gleichen Druck des Dampfes erreicht hatte.

Es kam nun zur Situation, dass sich die Drücke die Waage hielten.

Dadurch blockierte das System der

Luftpumpe

und es wurde keine Luft mehr in die Leitung geschöpft. Erst wenn in der

Leitung der Druck wieder sank, konnte die Luftpumpe die Arbeit aufnehmen.

Der grösste Verbraucher von

Druckluft

waren die pneumatischen

Bremsen.

Diese wurden bei den Maschinen dieser Baureihe sogar noch intensiver

benutzt, als bei den älteren Modellen der Fall war. Im Gegensatz zu den

älteren

Lokomotiven

der

Gotthardbahn,

wurde hier, wie schon erwähnt, auf den Einbau einer

Damit war die Baureihe A 3/5 der Nummerngruppe 931 bis 938, die

erste Reihe ohne

Gegendruckbremse.

Mit den nun möglichen grossen

Leistungen

der

Dampfmaschinen

war die bisher recht gut funktionierende

Die Maschine besass zwei unabhängige

Bremssysteme,

die unterschiedlich wirkten, aber die auch unterschiedlich aufgebaut

wurden. Wir werden das erkennen, wenn wir die beiden Systeme genauer

ansehen. Geliefert wurden diese beiden Bremssysteme von der Firma

Westinghouse.

Daher sprach man oft auch von einer doppelten

Westinghousebremse.

Zu damaligen Zeit nahm diese Firma zudem eine führende Position ein.

Genutzt wurde diese Bremse in erster Linie auf der Talfahrt der Bergstrecke, sie kam aber auch beim Einsatz als Rangierlokomotive zur Anwendung.

Dabei wurde der Zug mit dieser

Brem-se eingebremst und so die Geschwin-digkeit

reguliert. Genau deswegen be-kam diese Bremse ihren Namen. Da hier auf den Einbau einer Gegen-druckbremse verzichtet wurde, muss-te auch die Lokomotive auf der Tal-fahrt mit der Regulierbremse abge-bremst werden.

Damit die

Bremsen der

Lokomotive

auf den langen Talfahrten etwas geschont wurden, wirkte die

Regulierbremse

nur auf die drei

Achsen

des

Tenders.

Dort war der Wechsel der

Bremsklötze

einfacher, da die Lösungen der Wagen angewendet wurden und so deren

Ersatzteile verwendet werden konnten.

Um auch auf den Wagen verwendet werden zu können, wurde die

Regulierbremse

zu den beiden

Stossbalken

geführt. Dort stand sie in je einem Schlauch links und rechts von der

Kupplung

zur Verfügung. Die entsprechenden Schlauchleitungen waren mit Kupplungen

versehen, die über ein Rückschlagventil verfügten. Diese wurde durch die

Verbindung

geöffnet und die zur Bremsung benötigte

Druckluft

konnte durch die Leitung zu den Wagen gelangen.

Da diese

Bremse direkt wirkte, führte eine unterbrochene

Leitung dazu, dass der Zug bei gelöster

Regulierbremse

nicht mehr gebremst werden konnte. Im gebremsten Zustand wurde die Luft

zwar eingeschlossen, es erfolgte jedoch keine Nachspeisung mehr. Es musste

daher ein zweites

Bremssystem,

das auch in dieser Situation zuverlässig funktionierte, verwendet werden.

Die Regulierbremse konnte daher als Zusatzbremse bezeichnet werden.

Daher wurden auch hier an den Stoss-balken die entsprechenden Luftleitung-en montiert.

Wegen der speziellen Funktion dieser Leitung, wurden die Schläuche

mit

Absperrhähnen

ausgerüstet. Diese mussten bei verbundener Leitung ma-nuell geöffnet

werden. Bei dieser als Westinghousebremse be-zeichneten Lösung reagierte die Bremse eines Fahrzeuges auf den Ab-fall des Druckes in der Hauptleitung.

Daher wurde diese

Bremse auch als automatische oder indirekte Bremse

bezeichnet. Gerade diese beiden Begriffe kommen bei der Eisenbahn auch

heute noch zur Anwendung, weil dieses

Bremssystem

auch heute noch angewendet wird. Sie sehen, wie gut diese

Westinghousebremse

wirklich war.

Damit eine Bremsung auf der

Lokomotive

einsetzte, musste ein Steuerventil verwendet werden. Bei dieser Maschine

kamen sogar drei unabhängig arbeitende Steuerventile zum Einbau.

Aufgeteilt wurden diese auf die

Laufachsen

im

Drehgestell, die

Triebachsen

und nicht zuletzt auch auf den

Tender.

Bei der Funktion waren sie jedoch identisch, so dass wir uns auf die

Betrachtung eines Steuerventils beschränken können.

Das Steuerventil stammte von

Westinghouse und es entsprach den damaligen

Vorgaben. Es arbeitete mit den normalen Geschwindigkeiten, so dass hier

die

Personenzugsbremse vorhanden war. Während es bei der Bremsung keine

besonderen Vorkehrungen gab, musste beachtet werden, dass das

Ventil die

Bremse komplett löste, wenn der Druck in der

Hauptleitung anstieg. Man

sprach daher auch von einem einlösigen Steuerventil.

Das war nötig, weil man in diesem Bereich

keinen Platz für den mechanischen Teil der

Bremse hatte. So kamen hier

nicht weniger als vier

Bremszylinder zum Einbau. Das war bei dieser

Bauweise durchaus üblich und daher entsprach diese Bremse den

Anforderungen. Bei der Betrachtung des mechanischen Teils der West^-inghouse- und der Regulierbremse müssen wir die drei Steuerventile der indirekten Bremse als Anhaltspunkt für die Betrachtung nehmen.

Daher sehen wir uns die Bereiche

Laufachsen,

Trieb-achsen und

Tender gesondert an. Beginnen werde ich dabei

vorne an der

Lokomotive

und somit beim

Dreh-gestell mit den beiden

Laufachsen. So folgen wir einer logischen Richtung.

Die

Laufachsen der

Lokomotive

wurden auf jeder Seite mit einer eigenen

Bremse ausgerüstet. Der

Bremszylinder

wurde am

Drehgestellrahmen

montiert und drückte dabei beidseitig die

Bremsbeläge gegen ein

Rad der beiden

Achsen. Daher wurden diese Räder von

innen angebremst. Da hier jedoch der Platz für ein

Bremsgestänge fehlte,

wurde auf der anderen Seite eine identische Lösung umgesetzt. Die beiden

Laufachsen wurden deshalb mit vier

Bremsklötzen abgebremst.

Kommen wir zu den drei

Triebachsen. Diese wurden mit einem eigenen

Bremsgestänge versehen. Dieses besass zudem einen manuellen

Gestängesteller, der die Abnützung der Beläge korrigierte. Diese

Klotzbremse

musste daher in regelmässigen Abständen eingestellt werden. Das war damals

üblich und wurde noch viele Jahre so umgesetzt. Am Bremsgestänge wurden

letztlich die

Bremsklötze der

Bremse angeschlossen.

Durch den Aufbau des Antriebes mit Kuppelstangen und dem Abstand der Achsen, erfolgte das jeweils hinter den Rädern.

Eine Vermehrung der Anzahl

Bremsklötze war we-gen dem verfügbaren Platz nicht mehr möglich. So

gesehen, waren die

Triebachsen nicht besonders gut gebremst. Wesentlich umfangreicher wurde die mechanische Klotzbremse beim Tender aufgebaut. Hier wurde am Bremszylinder ebenfalls ein Bremsgestänge mit ma-nuellem Gestängesteller angeschlossen.

Auf dieses

Bremsgestänge wirkte

nicht nur der

Bremszylinder, sondern auch die auf dem

Wasser-kasten des

Tenders aufgebaute Spindelbremse. Daher wurde die

Lokomotive

im Stillstand

nur mit den

Bremsen des Tenders gesichert. Die Klotzbremse des Tenders besass beidseitig auf die Räder wirkende Beläge. Das führte dazu, dass hier zwölf Bremsklötze vorhanden waren. Somit waren mehr, als bei der restlichen Lokomotive vorhanden.

Das war

nicht schlecht, da hier sämtliche

Bremsen der Maschine wirkten. Zudem

wurden Dampf-lokomotiven mit

Tender sehr oft über den Tender gebremst, da

die

Handbremse in der Regel immer auf den Tender wirkte.

Neben den

Bremsen, verwendete man die

Druckluft auch zur Unterstützung der

Sander. Würde der Sand nur durch die Schwerkraft nach unten rieseln, würde

zu wenig Sand auf die

Schienen gelangen. Damit genügend gesandet werden

konnte, wurde der Sand mit Hilfe der Druckluft durch die Leitung auf die

Schienen geblasen. Eine Lösung, die auch in Zukunft so angewendet wurde

und so optimale Ergebnisse erzielt werden konnten.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Um

diese

Um

diese  Als

direkt wirkende und einfach aufge-baute

Als

direkt wirkende und einfach aufge-baute

Dieses

zweite

Dieses

zweite  Vom Steuerventil wurden schliesslich die

Vom Steuerventil wurden schliesslich die

Bei den

Bei den