|

Der Kasten (ohne Führerräume) |

|||

| Navigation durch das Thema | |||

|

Die Reihe Re 4/4 der Schweizerischen

Bundesbahnen SBB sollte die erste elektrische

Lokomotive des Unternehmens sein, das nach den neusten

Grundsätzen beim Bau solcher Fahrzeuge aufgebaut wurde. So verzichtete man

seit vielen Jahren wieder auf einen tragenden Plattenrahmen, wie es bisher

üblich war. Möglich wurde dies jedoch, weil die

Fahrwerke

mit

Drehgestellen optimiert werden konnten und besser

funktionierten.

Doch damals wusste man noch nicht, dass diese

Bau-weise so erfolgreich werden sollte, dass nahezu sämt-liche danach

gebauten

Triebfahrzeuge

so gestaltet wurden. Dabei wurde statt einem stabilen Plattenrahmen ein als Untergurt bezeichneter Hilfsrahmen verwendet. Dieser Rahmen gab bereits die Abmessungen des Kastens vor und konnte das Gewicht der eingebauten Ausrüstung in seinem Aufbau schlicht noch nicht tragen.

Seine Aufgabe bestand eigentlich nur darin, die Auf-gabe des Rahmens zu

übernehmen und so die

Zug-kräfte

zu übertragen. Um die verbauten Geräte zu tragen, griff man jedoch zu

einer anderen Lösung.

Der

Untergurt wurde als Hohlträger in Form eines Vierkantrohres ausgeführt und

bestand aus einzelnen Stahlblechen, die elektrisch miteinander

verschweisst wurden. Erst diese Lösung bei der Fertigung von

Lokomotiven, erlaubte diese Bauweise mit mehreren

Baugruppen, die letztlich das kräftige und tragende Objekt werden liessen.

Im Gegensatz zu den Nieten, konnten über die Schweissnähte auch höhere

Kräfte übertragen werden.

Damit der Untergurt stabil war, baute man an den wichtigen Stellen

Querträger ein. Die Träger waren jedoch so positioniert worden, dass die

eingebauten Bauteile ideal abgestützt werden konnten. Dazu gehörten jene

Bereiche, die den

Transformator

aufnahmen. Zudem waren auch die Querträger bei den beiden

Drehgestellen vorhanden. Weitere Träger gab

es jedoch nicht mehr und auch der Boden sollte nicht überall vorhanden

sein.

Je

leichter nun der mechanische Aufbau wurde, desto mehr Gewicht durfte die

elektrische Ausrüstung haben. Dieses Gewicht wurde aber bei der Bestimmung

der

Leistung

wichtig. Einfach gesagt, ein leichter Kasten ergibt eine höhere Leistung.

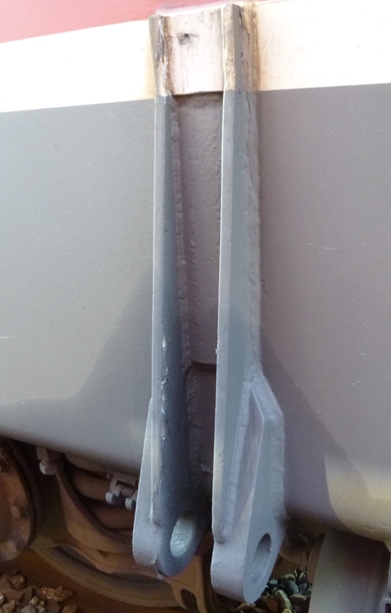

Am

Untergurt waren auf beiden Seiten je zwei Supporte angebracht worden.

Diese Supporte waren nach Vorgaben der Schweizerischen Bundesbahnen SBB

ausgeführt worden und standen leicht vom Kasten ab. Musste die

Lokomotive, oder nur der Kasten mit einem

Kran

abgehoben werden, konnten die Ketten mit Bolzen an diesen Supporten

einfach und schnell befestigt werden. Dadurch entfielen die Stahlträger,

die bei den

Rahmenlokomotiven

noch benötigt wurden.

Wichtig bei den Supporten war, dass sie auch genutzt wurden, wenn der

Kasten ohne

Drehgestelle abgestützt werden musste. Damit die

Kasten jedoch dabei nicht ab den Hebeböcken fallen konnte, mussten die

Punkte für die Supporte so gewählt werden, dass der Schwerpunkt

richtiglag. Wie kräftig der selbsttragende Kasten wurde, zeigt die

Tatsache, dass an diesen Supporten die komplette

Lokomotive angehoben werden konnte.

Vorne und hinten wurde der Untergurt so gestaltet, dass dieser als

Stossbalken

verwendet werden konnte. Mit im Untergurt eingezogenen Verstrebungen

wurden die an diesen Stellen entstehenden Kräfte optimal in den Kasten

abgeleitet. Genau hier war die Neuerung, denn im Gegensatz zum

Plattenrahmen wurden die

Zugkräfte

im Fall des Untergurtes über den Kasten auf die

Zugvorrichtungen

übertragen. Daher musste dieser optimiert werden.

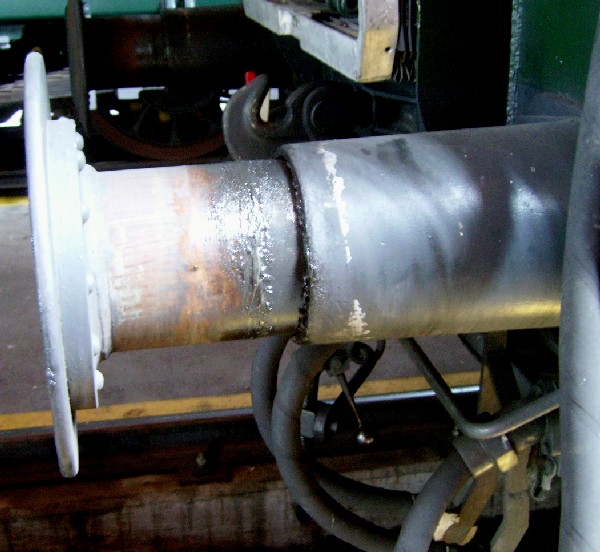

In

der Mitte des

Stossbalkens

wurden die

Zugvorrichtungen

eingebaut. Dabei wurde im Untergurt der

Zughaken

federnd eingebaut. Jedoch konnte sich der Zughaken seitlich verschieben,

so dass die Kräfte optimaler übertragen werden konnten. Führungen, die

oben und unten vom Haken eingebaut wurden, besorgten die saubere Führung.

Zur Reduktion der Reibung und damit sich der Haken leichter verschieben

konnte, wurden diese Führungen mit

Fett

geschmiert.

Am

Zughaken

wurde noch die

Schraubenkupplung montiert. Diese war, wie der Zughaken

etwas schwächer, als nach den Vorgaben der

UIC

ausgeführt worden. Solche

Kupplungen besassen schon die

Leichtstahlwagen und wurden daher auch bei

der

Lokomotive gewählt, die nicht vor

Güterzügen

eingesetzt werden sollte.

Ein Nebeneffekt dieser

Zugvorrichtungen war, dass man mit dieser Kupplung

ein paar Kilogramm Gewicht einsparen konnte.

Diese

Puffer

waren als

Hülsenpuffer

ausgeführt worden und besassen runde

Pufferteller. Dabei wurde der linke Puffer mit einem flachen und der

rechte mit einem gewölbten Teller versehen. Somit entsprachen die Zug- und Stossvorrichtungen vom Aufbau her den Nor-men der UIC. Lediglich die Zugvorrichtungen wurden etwas schwächer aus-geführt. Bei den Puffern wurden jedoch die üblichen Modelle genommen.

Diese waren

kräftig genug, dass die

Lokomotiven die schweren Züge auch ohne Probleme

schieben konnte. Das besonders bei den

Pendelzügen

wichtig war. Es gab

daher in diesem Bereich keine speziellen Vorrichtungen, wie zum Beispiel

Zerstörungsglieder. Im Bereich der Puffer war der obere Abschluss des Untergurtes gut zu erken-nen. Der Grund dafür war, dass der Stossbalken wegen seinem Aufbau und dem Abstand der beiden Stossvorrichtungen, nicht der Front der Führerhäuser folgen konnte.

So entstanden in den Ecken kleine

Plattformen, die jedoch keine

grosse Stand-fläche boten. Beim Typ B wurde dieser Bereich etwas grösser

und daher mit einem Riffelblech abgedeckt.

Mit den

montierten

Stossvorrichtungen können wir die

Lokomotiven bereits messen.

Bei der Länge gab es zwischen den beiden Serien einen Unterschied. So wies

die

Bauart

A eine Länge von 14 700 mm aus. Die Bauart B wurde jedoch

leicht gestreckt und kam daher auf eine Länge von 14 900 mm. Ein

Unterschied, der im Untergurt umgesetzt wurde, denn die verwendeten

Puffer

waren bei allen Lokomotiven identisch ausgeführt worden.

Diese

Differenz war eine direkte Folge der Änderungen bei der Konstruktion.

Diese hatte geänderte

Führerhäuser zur Folge. Dadurch wurde aber ein etwas

längerer Untergurt nötig. Diese leichte Veränderung beim Aufbau wirkte

sich wegen den gleichen

Stossvorrichtungen direkte auf die Länge der

Lokomotive aus. Die Seitenwände des Kastens waren daher wirklich bei allen

Lokomotiven der Reihe Re 4/4 gleich lang geworden.

Die Trennlinien zwischen dem

Untergurt und den bei-den Seitenwänden waren gut zu erkennen. Zur

Ver-stärkung der Naht, wurden zusätzlich längs verlauf-ende Schweissbänder

verwendet. Diese wurden so-wohl mit dem Untergurt, als auch mit der

Seitenwand verschweisst. Dadurch konnten die Seitenwände einen Teil der Kräfte übernehmen und dem Kasten so die benötigte Stabilität geben. Wollte sich der Untergurt durch die Last nach unten durchbiegen, ging das nur, wenn die Wände verbogen wurden.

Dadurch entstand eine entgegenwirkende Kraft, die so das ganze Bauteil

verstärkte. Jedoch bestand nun die Gefahr, dass die Seitenwände, die ja

nur aus ein-fachem Stahlblech bestanden nachgeben könnten.

Damit diese

Verteilung der Kräfte optimiert werden konnte, wurden innen die Wände mit

Profilen, verstrebt. Im Dachbereich wurden die beiden Seitenwände an

mehreren Orten gegeneinander abgestützt. So konnten sie nicht mehr

verbogen werden und der Kasten bekam die volle Festigkeit. Eine leichte

und sehr stabile Konstruktion, die jedoch nur wegen der neuen

Schweisstechnik umgesetzt werden konnten, denn Nieten waren zu flexibel.

Wir haben

das Geheimnis des selbsttragenden Kastens kennen gelernt. Der Untergurt

wurde mit Hilfe der beiden Wände so verspannt, dass er sich nicht mehr

durchbiegen konnte. Damit konnte viel Gewicht eingespart werden. Ein

Punkt, der sowohl bei der

Bauart

A, als auch bei der Variante B angewendet

wurde. Bei der Ausführung gab es jedoch zwischen den beiden Modellen im

Bereich der beiden Seitenwände deutliche Unterschiede.

Wir beginnen

mit dem Typ A und dabei mit der Seitenwand auf der linken Seite der

Lokomotive. Es war eine glatte Wand entstanden, die nur durch die

anschliessend erwähnten Öffnungen unterbrochen wurde. Dabei befanden sich

in der unteren Hälfte nur die beiden Deckel zu den Sandbehältern für die

Achsen

zwei und drei. Diese wurden unmittelbar über der Trennlinie zum

Untergurt platziert und störten daher die glatte Wand nicht gross.

Durch die

gleichmässige Verteilung der vier Seitenfenster wurde der Gang dahinter

sehr gut erhellt. Diese Fenster hatten daher ausser der Aufgabe, den

Durchgang dahinter bei Tag ausreichend zu erhellen, keine weitere Funktion

erhalten. Da zwei Fenster geöffnet werden konnten, wurde verhindert, dass

es in diesem Bereich der

Lokomotive in den heissen Tagen des Sommers zu

unerträglichen Temperaturen kommen konnte.

Spannender

als diese Wand mit den vier Fenstern, war der dahinter verlaufende

Durchgang. Er verband die beiden

Führerstände

durch eine gerade

Verbindung. Diese war mit einer zurück-versetzten weiteren geschlossenen

Wand vom eigentlichen

Maschinenraum abgetrennt worden. So entstand ein

schmaler Durchgang, der vom

Zugpersonal, aber auch von den Reisenden,

benutzt werden sollte. Damit konnte die

Lokomotive auch mitten im Zug

eingereiht werden.

Kommen wir

nun zur zweiten Seitenwand der

Bauart

A. Diese könnte man ungeniert auch

als Maschenraumseite bezeichnen. Im oberen Bereich bekam diese Seite die

gleichen vier Fenster, wie wir sie vorher kennen gelernt haben. Einziger

Unterschied dazu war, dass man hier alle vier Fenster öffnen konnte. Dazu

waren über dem Fenster Riegel angebracht worden. Löste man diese, konnte

die Scheibe nach innen eingeklappt werden.

Die Lösung

auf dieser Seite hatte eigentlich zwei Aufgaben zu erledigen. In erster

Linie sollten sie bei sehr heissem Wetter dafür sorgen, dass die warme

Luft aus dem

Maschinenraum besser abgeleitet werden konnte. Zusätzlich

dienten diese Fenster aber auch als Fluchtweg für das

Lokomotivpersonal. Dieses

konnte hier ein Fenster komplett lösen, so dass der Durchgang frei war.

Nötig war dieser Weg jedoch nur, wenn bei

Führerstände

eingedrückt waren.

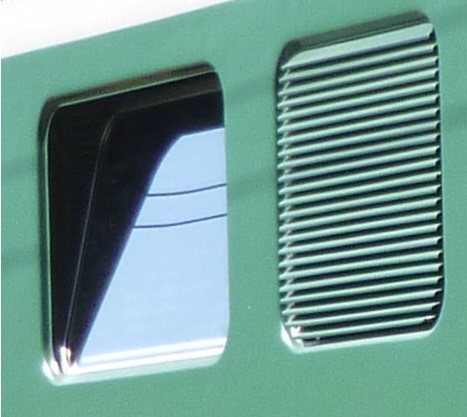

Die Gitter hatten die Aufgabe, die

zur

Kühlung

der

Lokomotive benötigte Luft in den

Maschinenraum zu leiten.

Dort wurde sie dann von den Einrichtungen bezogen und auf anderen Wegen

wieder aus der Lokomotive gelassen. Filter oder ähnliche Einrichtungen, die die Luft gereinigt hätten, gab es bei dieser Lösung für die Lüftungsgitter nicht, so dass die Lamellen wirklich nur verhinderten, dass Regenwasser in den Maschinenraum eindringen konnte.

Eine Lösung, die schon bei anderen

Lokomotiven angewendet wurde und die

sehr gut funktionierte. Dabei wurde der

Ma-schinenraum ausreichend gekühlt.

Die Fenster mussten wirklich nur bei grosser Hitze geöffnet werden.

Hinter

dieser Wand befand sich der Durchgang für das

Loko-motivpersonal. Die Apparate

und Bauteile der elektrischen Ausrüstung waren von diesem seitlichen Gang

aus direkt zugänglich. Es war also jener Durchgang, der nicht für die

Reisenden bestimmt war. Damit diese nicht unbedacht in diesen Bereich

gelangen konnten, waren die beiden Türen, die diesen Durchgang von den

Führerständen abschlossen, mit einem üblichen Vierkantschloss versehen

worden.

Natürlich

fehlten auch hier die Deckel zu den beiden Sandbehältern nicht. Diese

waren identisch zu anderen Seite ausgeführt worden und lagen daher auch an

der gleichen Stelle. Wir können daher zusammenfassen, dass die Seite mit

dem

Maschinenraum

sich von der anderen Seitenwand optisch nur durch die

Gitter unterschied. Wir hatten daher nahezu gleiche Seitenwände erhalten.

Bei der

Bauart

B wurde dies jedoch zusätzlich vereinfacht.

Da der

Durchgang für Reisende bei den

Lokomotiven des Typs B nicht mehr

vorgesehen war, konnte man den Durchgang hinter den Wänden anders nutzen.

Sie haben richtig gelesen, der zweite Durchgang war mit samt den beiden

Türen zum

Führerraum weiterhin vorhanden. Er wurde jedoch nicht mehr als

reiner Durchgang genutzt. Das bedeutete, dass die Wand gegen den

Maschinenraum

hin geöffnet werden konnte.

Der Bereich

musste schliesslich nicht mehr vor unbefugtem Zugriff geschützt werden.

Das führte auch dazu, dass die vorher bei der

Bauart

A erwähnten

Vierkantschlösser an den Türen zum

Maschinenraum

nicht mehr vorhanden

waren. Der Maschinenraum war daher für das Personal leicht und von beiden

Seiten her zugänglich. Eine Lösung, die es jedoch nur hier gab, und die

wegen der Ableitung der etwas älteren Modelle entstanden war.

Bei den

Lokomotiven der

Bauart

B wurden daher zwei identische Seitenwände

aufgebaut, so dass sie etwas einfacher gestaltet waren, als beim Typ A.

Wobei in vielen Bereichen entsprachen die Wände der Seitenwand beim

Durchgang. Das betraf besonders die Deckel für die Sandbehälter und die

untere Hälfte, wo weiterhin keine Öffnungen vorgesehen wurden. Trotzdem

wurden die

Lüftungsgitter der anderen Seite beim Typ A benötigt.

Anstelle der

vier Fenster, verwendete man hier zwei Fenster und zwei

Lüftungsgitter.

Dadurch befanden sie sich nun in einer Linie. Die Reihenfolge war so

gewählt worden, dass die Lüftungsgitter immer hinter dem

Führerstand

angeordnet wurden. Zudem konnten die Fenster auf beiden Seiten geöffnet

werden. Dabei musste das Personal analog dem Typ A vorgehen und auch der

Zweck entsprach diesem Typ. Es war daher auf beiden Seiten ein Notausstieg

vorhanden.

Speziell war

hier, wie schon angetönt wurde, dass auch diese

Lokomotiven beide gerade

verlaufenden Durchgänge hatten. Einzig die Verkleidung entfiel, so dass

beide Gänge einen freien Zugang zum

Maschinenraum

boten und damit

eigentlich nur Durchgänge waren, die durch diesen geführt wurden um den

Zugang zu ermöglichen und um den

Führerstand der Lokomotive zu wechseln.

Daher konnten auch die Schlösser an den Türen entfallen.

Der durch

die beiden Seitenwände und die beiden seitlichen Durchgänge beschränkte

Maschinenraum, wurde an den stirnseitigen Abschlüssen mit einer einfachen

Wand mit jeweils zwei Türen abgeschlossen. Diese Wand stabilisierte die

Seitenwände und bildete gleichzeitig die klare Trennung des

Maschinenraumes zu den beiden

Führerständen. Die Position dieser

Trennwände war auch aussen gut zu erkennen, weil hier senkrecht

verlaufende Nietenbänder vorhanden waren.

Zudem konnte hier auf auf eine verstärkte Ausführung verzichtet

werden, da nur die leichteren Bau-teile der elektrischen Ausrüstung

getragen werden mussten. Jedoch hatte die Lösung auch Nachteile.

Das Dach

konnte nicht mit den beiden Seitenwänden verschweisst werden. Daher wurde

es mit Schrauben an den dort montierten Auflagen befestigt und konnte von

der Werkstatt in drei Teilen abgehoben werden. Spezielle Ösen

erleichterten die Anbringung der Ketten. So war im Unterhalt ein leichter

Zugang zu den eingebauten Baugruppen möglich. Letztlich war diese Lösung

auch wegen dem selbsttragenden Kasten erforderlich geworden.

Nicht

entfernt werden konnten die seitlichen Rundungen. Diese waren auch aus

Stahl aufgebaut worden. Sie dienten den Seitenwänden als zusätzliche

Stabilisierung. Speziell war jedoch der am unteren Rand dieser Rundungen

vorhandene Absatz. Es handelte sich dabei um eine Regenrinne, die

verhinderte, dass das Dachwasser seitlich am Kasten abfloss. Durch Rohre

tropfte das Wasser daher unter dem Kasten auf den Boden.

Damit das

Dach etwas stabiler wurde, bekam es zwei quer verlaufende Stege im

Maschinenraum, die an den beiden Seitenwänden montiert wurden. Dadurch

konnte sich das Dach darauf zusätzlich abstützen und war etwas stabiler

geworden, als das bei der

Lokomotive der Baureihe

Ae 4/4

der Fall war.

Gleichzeitig dienten diese Querträger auch der Aufnahme der Schrauben, die

zur Befestigung des Daches verwendet wurden.

Damit das

Personal bei der Wartung das gerundete Dach gefahrlos begehen konnte,

waren beidseitig Stege montiert worden. Diese waren so gestaltet worden,

dass sie die Demontage eines Segmentes nicht behinderten. Dabei

beschränkten sich diese Stege jedoch nur auf die Bereiche mit den lösbaren

Dachteilen und führten nicht in den Bereich der

Führerstände. Belegt

wurden die Stege mit Holzplanken, die so einen guten Stand erlaubten.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Stattdessen

benutzte man die Ideen, die bei der Bau-reihe

Stattdessen

benutzte man die Ideen, die bei der Bau-reihe

Weil es der

Weil es der

Auf dem

Untergurt wurden die beiden Seitenwände aufgebaut. Diese bestanden

ebenfalls aus normalen Stahlblechen, die mit einander und mit dem

Untergurt elektrisch verschweisst wurden.

Auf dem

Untergurt wurden die beiden Seitenwände aufgebaut. Diese bestanden

ebenfalls aus normalen Stahlblechen, die mit einander und mit dem

Untergurt elektrisch verschweisst wurden. Im oberen

Bereich dieser Seitenwand kamen vier gleichgrosse Fenster zum Einbau.

Dabei waren die beiden mittleren Fenster fest in der Seitenwand eingebaut

worden. Die beiden Fenster unmittelbar bei den

Im oberen

Bereich dieser Seitenwand kamen vier gleichgrosse Fenster zum Einbau.

Dabei waren die beiden mittleren Fenster fest in der Seitenwand eingebaut

worden. Die beiden Fenster unmittelbar bei den

Unterhalb

der Fensterreihe wurden die gleiche Zahl

Unterhalb

der Fensterreihe wurden die gleiche Zahl

Abgedeckt

wurde der

Abgedeckt

wurde der