|

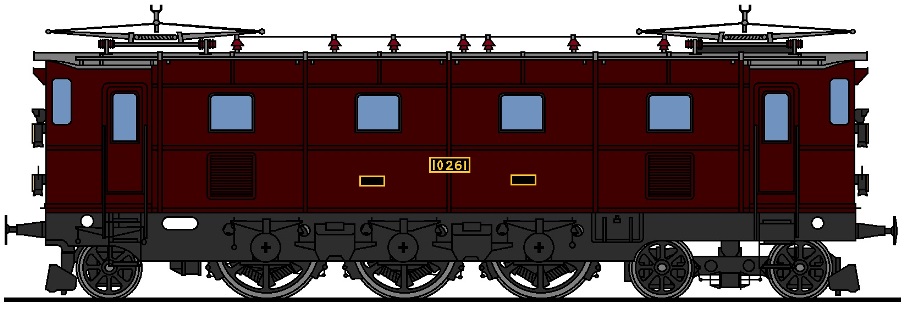

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Beim System für die

Druckluft

gab es keine grossen Veränderungen. Trotzdem werden wir uns dieses genauer

ansehen. Im

Maschinenraum

war zur Erzeugung der benötigten Druckluft ein

Kolbenkompressor

eingebaut worden. Das hier verwendete Modell stammte von der SAAS und es

wurde schon bei der Baureihe

Be 4/6 der BBC verwendet.

Damit waren hier viele Bauteile vorhanden, die mit der etwas älteren

Maschine getauscht werden konnten.

Ein feiner

Filter

im Ansaugrohr verhinderte, dass Schmutz in den

Kompressor

gelangen konnte. In diesem wurden die Luft durch mehrere

Zylinder

in die anschliessende Leitung geschöpft. Es fand daher nur eine geringe

Verdichtung statt. Die vom Kompressor wegführende Leitung endete in den Hauptluftbehältern. Zudem war in der Leitung das Über-druckventil eingebaut worden. Dieses Ventil beschränkte den Luftdruck im System auf einen Wert von acht bar.

Damit waren hier die damals üblichen Werte vorhanden. Auch der in

dieser Leitung eingebaute

Ölabscheider

war damals üblich und er schied sowohl

Öl,

als auch Wasser aus der Leitung aus. In den Hauptluftbehältern wurde die Luft vom Kompressor gesammelt. Sofern in den weiteren Leitungen keine Ver-braucher von Druckluft aktiv waren, stieg der Luftdruck mit Dauer des Betriebes vom Kolbenkompressor an.

Das erfolgte so lange, bis der

Kompressor

durch die Steuerung abgestellt wurde, oder das

Überdruckventil

die Luft wieder in den

Maschinenraum

entliess. Damit entstand die benötigte

Druckluft.

Der Vorrat in den

Hauptluftbehältern

konnte eingesperrt werden. Dazu war in der Leitung zum

Kompressor

ein Rückschlagventil vorhanden. In den wegführenden Leitungen wurden

jedoch

Absperrhähne

eingebaut. Damit blieb die

Druckluft

auch bei ausgeschalteter

Lokomotive

in diesen Behältern vorhanden. Wichtig war das, weil nur damit die

Maschine und damit der Kompressor eingeschaltet werden konnten.

Somit konnten diese

Stromabnehmer

damit gehoben werden. Für die weitere Inbetriebnahme gab es schliess-lich

Lösungen, die auch ohne

Druckluft

funktionierten. Trotzdem blieb diese Arbeit beim Personal unbeliebt, da

die Aufgabe nicht immer erfolgraich war. Bei den wegführenden Leitungen gab es zwei Varianten. So war die Apparateleitung über ein Druckre-duzierventil angeschlossen worden. Dank diesem Ventil war in der Leitung ein stabiler Luftdruck von sechs bar vorhanden.

Hier angeschlossen wurden Bauteile der elektrischen Ausrüstung,

die auf einen gleichbleibenden Wert bei der

Druckluft

angewiesen waren. Dazu gehörten zum Beispiel auch die beiden auf dem Dach

montierten

Stromab-nehmer. Die weiteren Verbraucher der Apparateleitung werden wir bei der Betrachtung der elektrischen Ausrüstung noch kennen lernen. Hier wollen wir uns der wichtigeren Leitung zuwenden. Diese war direkt an den Hauptluftbehältern angeschlossen worden und wurde daher mit einem veränderlichen Luftdruck betrieben. Es handelte sich dabei um die Speiseleitung, die ebenfalls nur auf die Lokomotive beschränkt war. An dieser Speiseleitung wurden Verbraucher angeschlossen, bei denen veränderliche Luftdrücke kein Problem mir der Funktion ergeben. Das waren die Sandstreueinrichtungen, die ihren Bedarf hier bezogen.

Ein weiterer Teil waren auch die auf dem Dach montierten

Lokpfeifen.

Diese

Pfeifen

wurden vom

Führerstand

aus bedient und konnten unterschiedliche Töne erzeugen. Deren Aufbau

entsprach den üblichen Modellen, so dass die bekannten Klänge erzeugt

wurden.

Auch hier würden diese Nutzer eine überraschend lange Liste

bilden. Jedoch gibt es noch einen Verbraucher, der sehr wichtig ist. Dafür

wurde letztlich die

Druckluft

auf den Fahrzeugen eingeführt. Es handelt sich um die

Bremsen.

Diese Ausrüstung war natürlich auch hier vorhanden. Dabei kam, wie man

immer wieder lesen kann eine Doppelbremse nach

Westinghouse

zum Einbau. Wir belassen es nicht dabei und sehen genauer hin.

Bei der Doppelbremse kommen zwei unabhängige

Bremssysteme

zur Anwendung. Das einfachere System bestand aus einer direkt wirkenden

Lösung. Diese

Bremse

wurde als

Regulierbremse

nach

Westinghouse

aufgebaut. Eine damals auch auf den flachen Abschnitten verwendete Bremse,

da mit ihr auch dort die vielen Talfahrten absolviert wurden. Selbst die

Anwendung der Bremse mit der

Lokomotive

im

Rangierdienst

war klar.

Dabei regelte dieses

Bremsventil

den

Luftdruck

im

Brems-zylinder

sehr feinfühlig und erreichte einen maximalen Druck von 3.5

bar.

Auch gelöst werden konnte in sehr klei-nen Schritten. Es war daher sehr

leicht die Geschwin-digkeit eines Zuges zu regulieren, womit der Name

passte. Um auch Wagen mit dieser direkten Bremse zu regeln, wurde die Leitung der Regulierbremse zu den beiden Stossbalken geführt.

Dort verzweigte sie sich und stand anschliessend in zwei

Luftschläuchen

zur Verfügung. Damit bei den Schläuchen keine Luft entweichen konnte,

waren deren

Kupplungen

mit einfachen Rückschlagventilen versehen worden. Der Kupplungskopf wurde

zur Erkennbarkeit noch rot gestri-chen. Obwohl es durchaus auch möglich gewesen wäre, einen Zug mit der Regulierbremse zum Stillstand zu bringen, hat-te sie ein grosses Problem.

Bei einer

Zugstrennung

fiel diese

direkte Bremse

auf der

Anhängelast

schlicht aus. Diese wäre in diesem Fall schlicht ungebremst. Damit das

verhindert werden konnte, musste eine zweite

Bremse

verbaut werden. Diese führte jedoch auch dazu, dass man oft von einer

Doppelbremse nach

Westinghouse

sprechen konnte.

Die zweite

Bremse

war als indirekt wirkende Bremse aufgebaut worden. Da sie so wichtig war,

wurde von der

Westinghousebremse

gesprochen. Dabei wurde bei dieser

automatischen Bremse

mit Hilfe eines

Ventils

eine Leitung mit

Druckluft

befüllt. Der darin herrschende maximal Druck betrug fünf

bar.

Die Bremsung erfolgte nun durch eine Reduktion dieses Druckes. Daher

wirkte die Bremse nun, wenn die Leitung entleert wurde.

Dieser verschloss die Leitung in den Fall, wenn der

Luftschlauch

nicht benutzt wurde. Dessen

Kupplung

war ebenfalls rot und sie war auch frei, wenn die

Hauptleitung

nicht ver-bunden war. Weil nun durch Reduktion des Luftdruckes eine Bremsung eingeleitet wurde, wirkte diese automatische Bremse auch, wenn es zu einer Zugstrennung kam. Dabei musste jedoch noch das Problem gelöst werden, dass der Bremszylinder dafür mit Druckluft versorgt werden musste.

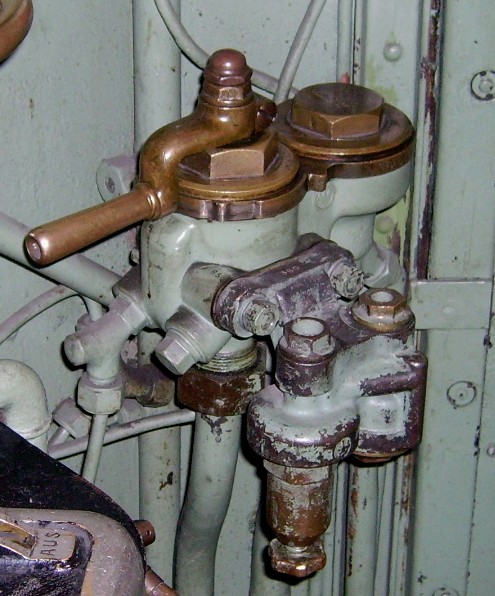

Aus diesem Grund wurde ein

Steuerventil

eingebaut. Diese wurde von der Firma

Westing-house

geliefert und daher wird hier auch von der

Westinghousebremse

gesprochen. Das benötigte Steuerventil der Bauart Westinghouse war einlösig. Eine Erhöhung des Luftdruckes in der Hauptleitung führte dazu, dass die Bremse vollständig gelöst wurde. Bei einer Lokomotive war das kein grosses Problem. Sie

konnte in jedem Fall mit der

Regulierbremse

wieder eingebremst werden. Doch die

automatische Bremse

nach

Westinghouse

wurde auch für die

Bremsrechnung

und die Be-stimmung der Geschwindigkeit benötigt.

Wirkte die normale

Westinghousebremse

konnte in den

Bremszylindern

ein maximaler Druck von 3.9

bar

erreicht werden. Das führte dazu, dass in dem Fall eine

Bremskraft

erzeugt werden konnte, die bei der Reihe Ae 3/5 mit 52 Tonnen angegeben

wurde. Man verwendete Tonnen statt

Newton,

weil damit gerechnet werden musste und diese Rechnung damit einfacher war.

Auch wir wollen uns nun mit dieser

Bremsrechnung

befassen.

Bei einem Gewicht von 81 Tonnen erreichte die

Lokomotive

ein

Bremsverhältnis

von 64%. Ein damals bei Lokomotiven durchaus üblicher Wert. Jedoch gab es

bei dieser

Schnellzugslokomotive

noch eine Besonderheit. Diese führte zwar nicht zu besseren

Bremsen,

durfte jedoch nicht erwartet werden. Der Grund dafür war das verbaute

Steuerventil

der

Bauart

Westinghouse,

denn dieses erlaubte auch die Erzeugung der

G-Bremse.

Sie vermuten es richtig, bei der

Schnellzugslokomotive

konnte die normale

P-Bremse

so umgeschaltet werden, dass die

Güterzugsbremse

wirkte. Das nun erreichbare

Bremsgewicht

der

G-Bremse

sank jedoch, wegen dem geringeren

Luftdruck

im

Zylinder.

So wurden nun noch 48 Tonnen möglich. Das

Bremsverhältnis

sank dadurch auf einen Wert von 59%. Wobei diese

Bremse

wirklich nur ein Mitbringsel des Steuerventils war.

Mit dem

Steuerventil

haben wir nun die Möglichkeit dem

Bremszylinder

Druckluft

zuzuführen. Damit konnte nun der gleiche

Zylinder,

wie bei der

Regulierbremse

benutzt werden. Das erleichterte den Aufbau der mechanischen

Bremsen.

Um diese Bauteile anzusehen, müssen wir zuerst die Anzahl der

Bremszylinder bestimmen. Diese Anzahl war durchaus auch für eine besser

wirkende Bremse verantwortlich. Doch bei der kurzen

Lokomotive

war kaum Platz vorhanden.

Damit wurde diese Mittelachse von beiden Bremszy-lindern abgebremst. Eine Lösung, die bei drei Trieb-achsen oft verwendet wurde. Bei der Reihe Ae 3/6 III waren beim Laufdrehgestell noch zwei Zylinder verbaut worden. Nicht nur der Bremszylinder wirkte auf das Bremsge-stänge der Triebachsen. Auch die in den Führerständen montierte Handbremse wirkte auf das benachbarte Gestände.

Damit konnte mit den beiden

Handbremsen

sämtliche

Triebachsen

gebremst werden. Für die Bestimmung des bei einem stillstehenden Zug

erforderliche

Bremsge-wichtes

wurden hier 21 Tonnen pro Handbremse angegeben. Damit war es möglich einen

Wert von 42 Tonnen zu erreichen.

Mit diesem

Bremsgewicht

war die

Handbremse

sehr kräftig. Es war möglich, die

Lokomotive

ohne zusätzliche Hilfsmittel, wie

Hemmschuhe,

auf dem gesamten Netz der Schweizerischen Bundesbahnen SBB abzustellen.

Auch die Fahrt über die starken Gefälle des Gotthards war somit kein

Problem. Jedoch fehlte für einen freizügigen Einsatz die

elektrische

Bremse. Ein Umstand, der unbedeutend war, sollte die

Maschine doch im

Flachland eingesetzt werden.

Diese wirkte mit jeweils einem Bremsklotz von bei-den Seiten her auf das Triebrad. Das ergab insgesamt zwölf Bremsklötze.

Ein Aufbau, der es auch ermöglichte die

Bremsklötze

der anderen Baureihen zu benutzen. Ein Vorteil bei den stark beanspruchten

Bauteilen. Die zwölf Bremsklötze erzeugten die Verzögerung damit, dass sie durch das Bremsgestänge gegen die Lauffläche des Rades gedrückt wurden. Dadurch wurde dieses an der freien Drehung gehindert und die Lokomotive bremste.

Durch die nun aber entstehende Reibung kam es zu einer starken

Abnützung. Diese erfolgte bei den

Bremsklötzen,

da sie leichter zu ersetzen waren. Jedoch hatte das auch negative

Auswirkungen. Durch die Abnützung der Bremsklötze wurde der Weg, den ein Klotz bis zum Rad absolvieren musste immer länger. Das führte dazu, dass auch der Brems-zylinder mehr Weg absolvieren musste.

Die direkte Folge davon war eine schlecht wirkende

Bremse.

Damit das kompensiert werden konnte, war ein manueller

Gestängesteller

eingebaut worden. Mit diesem konnte in der Werkstatt das Gestänge

nach-gestellt werden.

Die mechanischen und pneumatischen Bauteile der

Bremse

entsprachen daher den üblichen Ausrüstungen und sie waren nicht speziell

für diese

Lokomotive

gebaut worden. Wichtig war das, weil bei den Bremsen sehr viele Teile

einem Verschleiss unterworfen waren. Diese mussten daher in einem

Lager

vorgehalten werden. Je weniger Teile dazu unterschiedlich waren, desto

weniger Platz wurde in den

Depots

dafür benötigt.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Für

den

Für

den

Weil

die

Weil

die

Bei

der

Bei

der  Bezeichnet

wurde diese Leitung als

Bezeichnet

wurde diese Leitung als

Bevor

wir zur mechanischen Um-setzung der

Bevor

wir zur mechanischen Um-setzung der  So

waren hier zwei (Ae 3/6 III vier)

So

waren hier zwei (Ae 3/6 III vier)

Um

die mechanischen

Um

die mechanischen