|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Wirklich so eine richtige Sensation war die Versorgung mit

Druckluft auch

wieder nicht. Die Anlage wurde nach den neusten Grundsätzen aufgebaut und

orientierte sich dabei an den neusten Erkenntnissen, die mit den

Lokomotiven

Ae 6/6 und

Re 4/4 II eingeführt wurden. Jedoch wurde die

Bremse verändert, so dass wir uns diesen Teil genauer ansehen müssen.

Gerade für diese Bremse wurde Druckluft benötigt, also musste sie

hergestellt werden.

Das war wichtig, weil der

verwendete und den neusten

Lokomotiven entsprechenden

Kolbenkompressor im

Be-trieb starke Vibrationen aufweist. Dabei war nur span-nend, dass nicht

das Modell der

Triebwagen

RBe 4/4 ge-nommen wurde. Der zweistufige Kolbenkompressor hatte eine Schöpfleist-ung von 1000 Litern in der Minute. Die im ersten Zylinder verdichtete und dabei erwärmte Luft wurde in einem Kühler wieder etwas beruhigt.

So war gesichert, dass die

Luft im zweiten

Zylinder nicht zu sehr überhitzt wurde. Der Grund werden

wir später noch kennen lernen. Wichtig war eigentlich auch hier, dass mit

dem Gerät nur Luft in eine Leitung gepresst wurde. Entsprach der Verlust in den Leitungen der Schöpfleistung, konnte keine Druckluft erzeugt werden. Damit diese Zu-führung mit Druckluft funktionierte, benötigte der Kom-pressor zusätzliche Bauteile.

So

verhinderte ein einfaches Rückschlagventil, dass sich die

Zylinder mit dem

Luftdruck von der Leitung und nicht mit der angesaugten Luft füllen

konnte. Ohne dieses

Ventil, wäre die Erzeugung von

Druckluft schlicht

nicht möglich gewesen.

In der am

Kompressor angeschlossenen Leitung wurde die Luft aufbereitet.

Dazu war ein

Wasserabscheider mit

Luftöler vorhanden. Dieser verhinderte,

dass zu viel Wasser in den Systemen enthalten war. Gerade das von der Luft

ausgeschiedene Wasser stellte bei kühlen Temperaturen ein grosses Problem

dar, da so die Leitungen verstopft und letztlich gesprengt wurden. Die

fehlende Feuchtigkeit wurde mit dem Luftöler wieder in ausreichendem Masse

ergänzt.

Das zum Schutz des Systems eingebaute

Überdruckventil, verhinderte wirksam

einen zu hohen

Luftdruck. Der

Kompressor schöpfte so lange, bis der Druck

in der Leitung die

Leistung des Motors überstieg. Das war für die

verbauten Leitungen schlicht zu hoch. Daher wurde das

Ventil

so

eingestellt, dass es bei einem Luftdruck von zwölf

bar öffnete und die

Druckluft ins Freie entweichen konnte. Das erfolgte als Hinweis mit

grossem Lärm.

Das reichte aus, dass

der

Kompressor nicht im Dauerbetrieb arbeiten musste. Trotzdem war ein

deutlich geringerer Vorrat, als bei

Lokomotiven vorhanden. Da der

Triebzug

jedoch keine langen

Güterzüge versorgen musste, reichte das durchaus. Der normale Betriebsdruck betrug zehn bar. Dieser wurde von der Steuerung mit der Hilfe eines Druckschwankungsschalters eingehalten. Dabei wurde bei diesem Wert der Kompressor ausgeschaltet und bei einem Luftdruck von acht bar wieder in Betrieb gesetzt.

Damit entsprachen die Werte den anderen

damals in Betrieb genommen Baureihen. Der Grund dafür war simpel, denn die

Anlage konnte so mit vorhandenen Ersatzteilen ge-wartet werden. Weil der Triebzug Druckluft benötigte um in Betrieb gesetzt zu werden, musste der Vorrat bei der Druckluft gespeichert werden. Dazu wurden in den Leitungen zu und von diesem Kessel manuell bediente Absperrhähne eingebaut.

Diese isolierten den

Hauptluftbehälter, so dass der dort

gelagerte Vorrat erhalten blieb. Weil hier nur die

Speiseleitung direkt

angeschlossen wurde, konnten die Hähne jedoch auf zwei Stück verringert

werden. Die Hauptluftbehälterhähne wurden, wie alle anderen nicht an einen bestimmten Ort gebundenen Ventile und Hähne, an einem zentralen Luftgerüst montiert. Wobei es dieses Luftapparategerüst in jedem Wagen gab.

Das beim

Mittelwagen verbaute, besass jedoch als einziges die

Absperrhähne zum

Hauptluftbehälter, da dieser nur hier vorhanden war. Diese Hähne wurden

zudem farb-lich markiert, dass sie leicht erkannt werden konnten.

Der grosse Vorteil dieser

Luftgerüste war, dass die dort montierten

Absperrhähne so angeordnet wurden, dass die Bediengriffe gleich

ausgerichtet waren. Dabei galt, dass ein Hahn geschlossen war, wenn der

Griff in waagerechter Position stand. Das

Lokomotivpersonal konnte so erfolgte

Abtrennungen leicht und schnell erkennen, was die Bedienung erleichterte.

Der Vorteil war so gut, dass in der Schweiz davon nicht mehr abgewichen

wurde.

Bevor wir uns den angeschlossenen Baugruppen zuwenden, müssen wir noch den

Punkt behandeln, der durchaus passieren konnte. War der Luftvorrat zu

gering, konnte der

Triebzug nicht mehr im normalen Rahmen in Betrieb

genommen werden. Es musste deshalb eine andere Lösung verbaut werden und

die war durchaus nicht neu. Im Mittelwagen war eine

Handluftpumpe mit

einem Wechselventil verbaut worden.

Dieser konnte so

gehoben werden, was eine wichtige Bedingung war. Die weitere

Inbetriebnahme des Fahrzeuges ohne

Druckluft konnte mit manuellen Lösungen

erfolgen. Das betraf insbesondere die

Hauptschalter des

Triebzuges. Mit dem Hauptschalter sind wir auch bei den Verbrauchern angelangt. Druck-luft wurde gerade bei elektrischen Triebfahrzeugen für viele Funktionen genutzt.

Dabei wurden neben den

Druckluftbremsen an der

Speiseleitung weitere nicht an einen festen

Luftdruck gebundenen

Baugruppen angeschlossen. Da sich diese auf den drei Fahrzeugen

verteilten, wurde die Speiseleitung durch das Fahrzeug, aber auch zu den

automatischen Kupplungen geführt. Viele bekannte Baugruppen fanden sich auch hier. Dazu gehörten die auf dem Dach der Endwagen montierten Lokpfeifen. Diese konnten über einen Druck-knopf aktiviert werden.

Je nach dem auf den Knopf ausgeführten Druck,

wurde mehr oder weniger

Druckluft zur

Pfeife geführt. So konnten

unterschiedliche Klangbilder erzeugt werden. Damit konnte auch dieser

Triebzug das in der Schweiz übliche Klangbild der akustischen Signale

erzeugen.

An allen drei Wagen war die Versorgung der Türschliessung an der

Speiseleitung angeschlossen worden. Diese war so ausgelegt worden, dass

die Türen mit

Druckluft geschlossen wurden. So lange diese nun im

Zylinder

vorhanden war, konnten die Türen nicht mehr geöffnet werden. Wobei nun

aber galt, dass sehr kräftige Leute die Türen auch gegen den

Luftdruck

öffnen konnten. Ein Vorgang, der jedoch von der Steuerung erkannt wurde.

Dabei

sprühte die

Schmierung mit hohem Druck das zähflüssige

Schmiermittel in

den Bereich zwischen

Spurkranz und der

Lauffläche. Auf die Funktion und

die Wirkung der Spurkranzschmierung hatte das Personal jedoch keinen

Einfluss. Bevor wir nun zu den Bremsen kommen, muss erwähnt werden, dass es noch mit Druckluft betriebene Bauteile gab, die einen festen Luftdruck benötigten. Für diese war in jedem der drei Wagen über ein Druckreduzierventil eine Apparateleitung angeschlossen worden.

Durch das

Ventil war gesichert, dass

hier immer ein

Luftdruck von fünf

bar vorhanden war. Das galt zumindest so

lange, bis dieser Wert in der

Speiseleitung unterschritten wurde.

Es lohnt

sich, wenn wir uns diese ansehen und dabei werden wir schnell feststellen,

dass in diesem Punkt grössere Anpassungen vorgenommen wurden. Gleich waren

eigentlich nur die beiden bekannten

Bremssysteme, denn diese wurden auch

hier verbaut, aber an den

Triebzug angepasst. Beginnen werde ich auch jetzt wieder mit der einfacher arbeitenden Rangierbremse. Diese war hier vorhanden und sie wirkte nicht mehr auf den ganzen Triebzug. Mit dieser direkten Bremse konnte nur das benachbarte Drehgestell gebremst werden.

Das reichte aus, da das rollende Fahrzeuge

nicht mehr mit dieser

Bremse angehalten wer-den sollte. Daher müssen wir

abklären, warum überhaupt diese Bremse noch eingebaut worden war? Da mit der Rangierbremse nur eine bescheidene Bremswirkung vorhanden war, wurde sie als Stillstandsbremse verwendet. In dem Fall wurde bei einem Aufenthalt mit der Rangier-bremse verhindert, dass der Triebzug ungewollt losrollen konnte.

Das war ein Vorgang, der auch bei anderen Zügen so

angewendet wurde, denn dort wurde in dem Fall nur die

Lokomotive gebremst.

Hier war es nur ein

Drehgestell, was durchaus ausreichte.

Weil die

Rangierbremse auf der Fahrt nicht über eine ausreichende

Bremskraft verfügte, musste ein zweites

Bremssystem eingebaut werden.

Dieses war als normale

automatische Bremse des Herstellers Oerlikon

Bremsen aufgebaut worden. So erlaubte die Lösung, dass der geschleppte

Triebzug ohne Probleme von einer üblichen

Hilfslokomotive abgebremst

werden konnte. Ein wichtiger Punkt, an den bei der Ausstattung von

Bremsen

gedacht werden musste.

Die

automatische Bremse arbeitete mit einer

Hauptleitung, die durch den

ganzen Zug und auch zu den

automatischen Kupplungen geführt wurde. Die

Leitung wurde durch das

Bremsventil im besetzten

Führerstand mit

Druckluft

gefüllt. Dabei konnte ein Druck von fünf

bar aufgebaut werden, womit die

Bremse gelöst war. Um eine Bremsung auszuführen, wurde der Druck in dieser

Hauptleitung abgesenkt, das konnte auch durch die

Notbremse erfolgen.

Das

Steuerventil wurde von der Firma Oerlikon Bremsen geliefert. Das

moderne

Ventil war mehrlösig und erlaubte, dass die

Druckluftbremse

stufenweise gelöst werden konnte. Soweit entsprach das verbaute

Steuerventil den anderen Baureihen. Das ändert sich jedoch, wenn wir uns

die Wirkweise ansehen, denn mit dem hier verbauten Modell konnte nur die

Personenzugsbremse generiert werden und eine

R-Bremse gab es nicht. Ein Verzicht, der so nicht verständlich ist. Der Grund dafür war aber, dass die hier verbauten mechanischen Bremsen verändert wurden. Mit diesen wurde der erhöhte Druck einer R-Bremse schlicht nicht mehr benötigt.

Bevor

wir jedoch dazu kommen, müssen wir aus der

Druckluft eine Bewegung und

damit eine mechanische

Bremskraft erzeugen. Das dazu benötigte Bauteil

kennen wir und es wurde als

Bremszylinder bezeichnet.

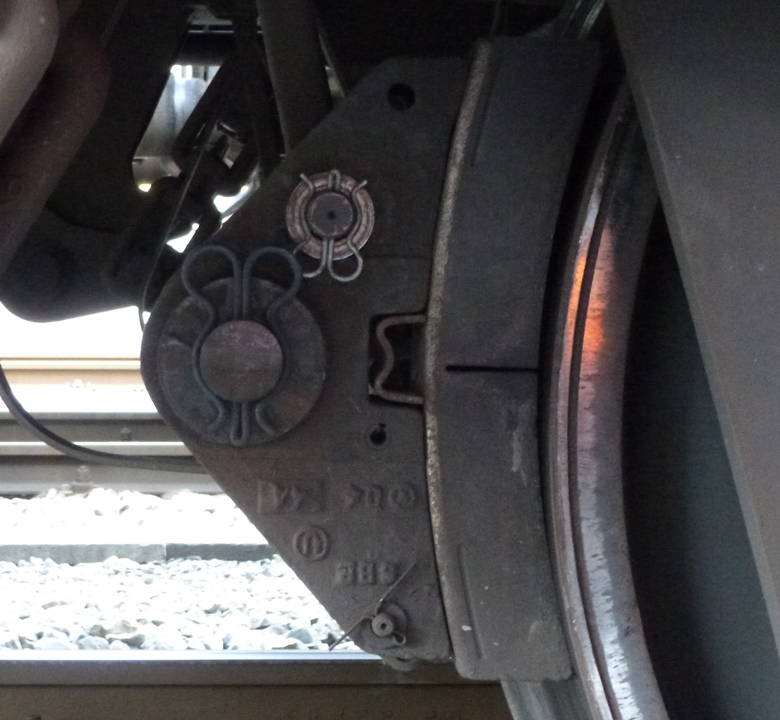

Beim hier vorgestellten

Triebzug gab es in den

Drehgestellen ein Problem.

Die sehr kompakte Bauweise erlaubte den Einbau eines normalen

Bremsgestänges nicht mehr. Dazu fehlte schlicht der Platz. Um trotzdem

eine ausreichende

Bremskraft zu erzeugen, wurde auf ein umfangreiches

Bremsgestänge verzichtet und dafür für jedes

Rad ein

Bremszylinder

vorgesehen. Sie haben es richtig verstanden, der

Triebzug hatte 24

Zylinder.

An jedem

Bremszylinder war ein

Bremsgestänge verbaut worden, das über die

üblichen Baugruppen, wie einen automatischen

Gestängesteller verfügte. Nur

bei den beiden

Drehgestellen am Ende des

Triebzuges konnten die vier

Bremsgestänge auch von der im

Führerstand verbauten

Handbremse bewegt

werden. Damit konnte der Triebzug auch ohne

Druckluft abgestellt und

gesichert werden. Wobei auf der Strecke die Kraft nicht immer ausreichend

war.

Das Problem mit dem Abstellen von Zügen auf der Strecke wurde damit

gelöst, dass Fahrzeuge grundsätzlich in den ebenen

Bahnhöfen abgestellt

werden. Für den Fall, dass eine Notsituation zu einem Stillstand auf der

Strecke führte, fand man eine andere Lösung. So wurden die

Triebfahrzeuge

für diesen Zweck mit

Hemmschuhen versehen. Das war auch hier erfolgt,

wobei deutlich weniger mitgeführt wurden, als bei anderen Baureihen.

Wobei effektiv keine

Bremsklötze mehr vorhanden waren, sondern immer zwei

Bremssohlen in einem entsprechenden

Sohlenhalter gehalten wurden. Es waren

daher insgesamt 96 Sohlen eingebaut worden. Bei den Bremssohlen wurden nicht mehr die sonst üblichen Modelle aus Grauguss verwendet. An deren Stelle kamen neue Bremssohlen aus Kunststoff zur Anwendung. Dieser speziell für diesen Zweck entwickelte Werk-stoff bot den Vorteil, dass die Lauffläche nicht mehr aufgeraut wurde.

Die bei den

Rangierlokomotiven

Ee 3/3 gemachten Erfahrungen liessen erkennen, dass auch bei

einem

Triebzug damit grosse Vorteile zu erwarten waren. Doch nun zum Problem mit der R-Bremse. Die hier verwendeten Bremssohlen aus Kunststoff hatten unabhängig von der Geschwindigkeit den gleichen Reibwert.

Daher musste die

Bremskraft bei höheren Geschwin-digkeiten nicht

mehr erhöht werden. Die

R-Bremse war daher nicht mehr nötig. Für uns wird

es nun wichtig, dass wir das

Bremsverhältnis berechnen. So können wir die

Wirksamkeit mit anderen Baureihen vergleichen.

Für jeden Wagen wurde eine

Bremsgewicht von 71 Tonnen angegeben. Für den

ganzen

Triebzug ergab das einen Wert von 213 Tonnen. Mit dem Zugsgewicht

von 170 Tonnen haben wir die beiden für die

Bremsrechnung benötigten

Gewichte erhalten. Diese Rechnung ergibt einen Wert von 125%. Damit konnte

der Triebzug mit den damals üblichen Werten verkehren. Es war daher eine

vergleichbare

Bremskraft vorhanden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Erzeugt wurde die

Erzeugt wurde die

Wir wollen die geschöpfte Luft jedoch nutzen. Deshalb endete die Luft im

ebenfalls beim Mittelwagen eingebauten

Wir wollen die geschöpfte Luft jedoch nutzen. Deshalb endete die Luft im

ebenfalls beim Mittelwagen eingebauten

Wurde die

Wurde die

Durch den Lokführer nach belieben bedient werden konnten die

Durch den Lokführer nach belieben bedient werden konnten die

Um mit dem Abfall des Druckes in der

Um mit dem Abfall des Druckes in der

Mit den am

Mit den am