|

Laufwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Was beim Aufbau des Kastens galt, kann auch beim

Laufwerk

angewendet werden. Auch jetzt bestand die

Lokomotive

aus zwei identischen Teilen. Wir können uns daher wieder auf die halbe

Maschine beschränken. Das wurde zum Beispiel auch bei der

Achsfolge

berücksichtigt und diese offenbarte, dass das

Fahrwerk

komplizierter aufgebaut wurde, als man anhand der optischen Erscheinung

annehmen könnte. Der Hersteller hatte wirklich Angst vor den

Kurven.

Somit lagerte bei jedem Teil nur eine

Achse

fest im Rahmen. Die äussere

Triebachse

bildete jedoch mit der vorlaufenden

Lauf-achse

ein

Drehgestell. Grund genug sich dieses

Fahrwerk

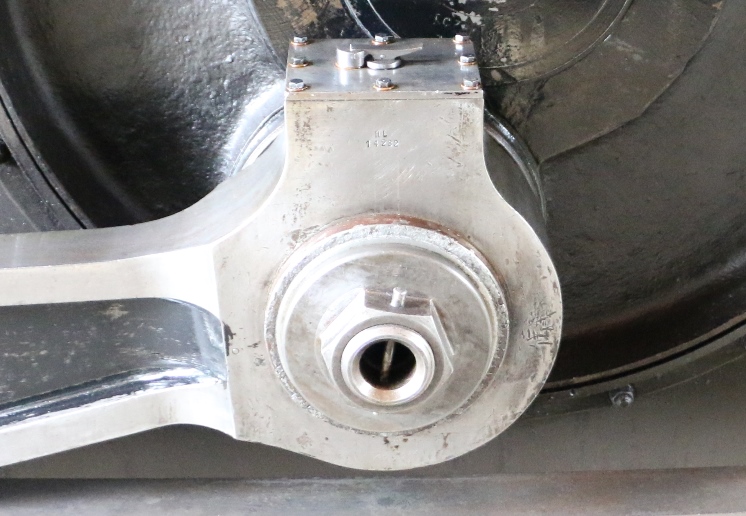

etwas genauer anzusehen. Ich beginne mit der im Rahmen gelagerten Triebachse und damit mit der einzigen fest gelagerten Achse. Diese Achse wurde aus Stahl aufgebaut und geschmiedet. Aufnahmen gab es für die Lager und die beiden Räder.

Dabei wurden die

Lager,

wie es bereits bei den Dampflokomo-tiven üblich war, als innenliegende

Ausführung aufgebaut. Eine Bauweise, die bei einem

Stangenantrieb

jedoch nicht anders ge-wählt werden konnte. Auf der Achse wurden zwei identische Räder aufgezogen. Dabei kamen zur Verminderung des Gewichtes die damals üblichen Speichenräder zur Anwendung.

Als Verschleissteil wurde eine

Bandage

vorgesehen, die auch die

Lauffläche

und den

Spurkranz

umfasste. Das so aufgebaute

Triebrad

hatte einen Durchmesser von 1 270 mm erhalten. Ein eher ungewöhnlicher

Wert, der aber durch den

Antrieb

so gewählt werden musste.

Die

Achslager

waren als

Gleitlager

ausgeführt worden. Um die Reibung zu vermindern wurden

Lagerschalen

aus

Weissmetall

verwendet. Dieses Material verfügte über eine sehr gute Eigenschmierung.

Jedoch war es sehr anfällig auf grosse Hitze. Durch die sich schnell

drehende Welle wurde die Reibung deshalb zu gross. Um den Wert zu mindern

und um das

Lager

zu kühlen, musste es geschmiert werden. Dazu wurde das übliche

Öl

verwendet.

Daher war hier ein

Lager

Stahl auf Stahl vorhanden. Um die Reibung zu ver-mindern, wurde dieses

Gleitlager

ebenfalls geschmiert. Hier verwendete man als

Schmiermittel

jedoch ein

Fett. Um Schläge und Stösse nicht auf den Rahmen zu übertragen, musste die Triebachse gefedert werden. Dazu wurde unter dem Lager eine Blattfeder eingebaut, die über eine lange Schwingungsdauer verfügte.

Diese tief liegende

Federung

waren bei solchen Rahmen nicht anders möglich und sie benötigten keine

Dämpfer.

Bei der Wartung, die auch bei einer

Blattfeder

erfolgen musste, war die

Feder jedoch sehr gut zugänglich. Damit können wir zur zweiten Triebachse eines Teils der Lokomotive wechseln. Diese war jedoch nicht im Rahmen eingebaut worden, sondern sie war ein Teil eines Drehgestells.

Deshalb lagerte sie mit den üblichen

Gleitlagern

und der bei

Achsen

üblichen

Sumpfschmierung

im

Drehgestellrahmen.

Beim Aufbau dieser zweiten

Trieb-achse

gab es jedoch keinen Unterschied zur vorher vorgestellten Ausführung im

Hauptrahmen. Es wurde ein bei langen Laufwerken oft benutztes Krauss-Helmholtz-Drehgestell verwendet. Daher überrascht diese Bauweise bei dieser Maschine.

Bei dieser

Bauart

eines kombinierten

Drehgestells wurde die

Triebachse

sehr nahe beim Drehpunkt eingebaut. Dieser wurde jedoch immer noch zur

zweiten eingebauten

Achse

ausgerichtet. Spezielle Rückholfedern sorgten dafür, dass sich das

Drehgestell wieder zur geraden Gleisachse ausrichten konnte.

Gegenüber der

Triebachse

wurde jedoch der Durchmesser verringert. Dieser wurde bei der

Laufachse

mit einem Wert von 850 mm angegeben. Es war ein Wert, der auch bei den

anderen Baureihen verwendet wurde. Die Laufachse lagerte, wie die benachbarte Triebachse, so im Drehge-stellrahmen, dass sie sich nicht radial einstellen konnten. Mit anderen Worten, wir haben hier einen festen Radstand von 2 420 mm erhalten.

Er konnte jedoch nicht als den Wert für die

Lokomotive

angesehen werden. Hier lag die Besonderheit, denn das hier verbaute

Laufwerk

der Baureihe Fb 2x 2/3 hatte eigentlich gar keinen festen

Radstand

erhalten.

Beide

Achsen

des

Drehgestells wurden ebenfalls einzeln

mit

Blattfedern

versehen. Diese

Bauart

hatte sich schon bei den Dampflokomotiven bewährt und alle bisher

erfolgten Versuche mit

Beim

Krauss-Helmholtz-Drehgestell

sorgte die in eine

Kurve

einlenkende

Laufachse

durch die Änderung des Winkels dafür, dass die

Triebachse

zur äusseren

Schiene

gedrückt wurde. Da dies jedoch durch den

Spurkranz

verhindert wurde, fand nur eine radiale Einstellung statt und der ganze

Kasten wurde gegen die innere Seite der Kurve gezogen. Das bewirkte nun,

dass sich auch die zweite Triebachse in den korrekten Winkel stellte.

Wenn wir mit den heute vorhandenen Kenntnissen arbeiten, kann

gesagt werden, dass auf Grund dieses Aufbaus die

Lokomotive

ohne grössere Probleme die

Zulassung

zur

Zugreihe R

geschafft hätte. Was aber in den Kurven sehr gut war, erwies sich im geraden Gleis als Nachteil. Da es keinen festen Radstand gab, fehlte es bei den Triebachsen an einer Führung im Gleis.

Mit anderen Worten, jede

Achse

konnte sich mehr oder weniger frei im

Gleis

bewegen. Das führte unweigerlich dazu, dass die

Lokomotive

ins Schlingern gerät. Die Hersteller in Deutschland hatten scheinbar

wirklich ganz grosse Angst vor den

Kurven

in der Schweiz.

Um einen Vergleich zu ermöglichen, muss auch hier ein Blick auf

den

Achsstand gemacht werden. Das erfasste Mass von 12 450 mm galt dabei

jedoch nur, wenn sich die

Lokomotive

im geraden

Gleis

befand. Jedoch haben wir mit dem bisherigen Aufbau eher einen

ungewöhnlichen Wagen erhalten. Um ein

Triebfahrzeug

zu bekommen musste ein

Antrieb

eingebaut werden. Dieser arbeitete, wie wir schon erfahren haben, auf zwei

Achsen.

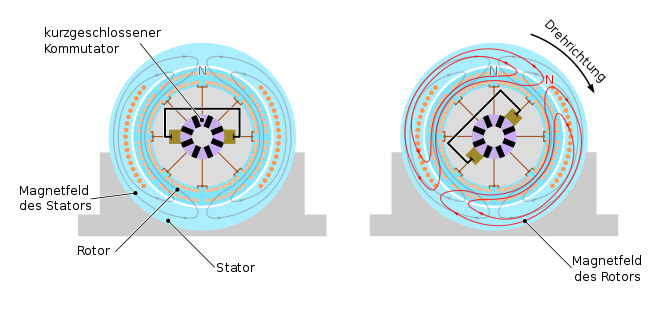

Im Vergleich zu den Dampflokomotiven waren die

Triebräder für eine

Lokomotive,

die vor

Schnellzüge

gespannt werden sollte, recht klein geraten. Da aber bei den ersten

elektrischen Maschinen die verbauten Motoren eher zu schnell drehten,

musste diese Drehzahl so oder so angepasst werden. Dazu wurden spezielle

aber sehr teure

Getriebe

verwendet. Bei der hier vorgestellten

Schnellzugslokomotive

der Reihe Fb 2 x 2/3 wurde jedoch ein anderer Weg beschritten.

Um der

Antrieb

auf die

Höchstgeschwindigkeit

der

Lokomotive

abzu-stimmen, mussten die

Räder

angepasst werden. Daher dieser be-sondere Wert beim Durchmesser der

Triebräder. Nachteilig war nur, dass die

Achslager

eine hohe Drehzahl erhalten haben. Die massgebende Höchstgeschwindigkeit von 75 km/h war daher auch davon abhängig, wie stark sich die Bandagen abgenutzt hatten. Damit die gefahrenen Werte stimmten, mussten die Anzeigen angepasst werden.

Ein Punkt, der jedoch bei allen Fahrzeugen der Fall ist.

Ausge-schlossen war jedoch, dass die erlaubte Geschwindigkeit nachträglich

noch verändert werden konnte. Schneller fahren sollte nicht so leicht

möglich sein.

Auf dem Ritzel wurde zur Übertragung des

Drehmoments

ein Exzenter montiert. Diese einfache Kurbel hatte den gleichen Teilkreis

erhalten, wie er bei den

Rädern

verwendet wurde. Die

Die geschmiedete

Lediglich bei den Kurbelzapfen dieser Blindwelle wurden Lager verwendet, die über eine Nadelschmierung ver-fügten.

Wir haben damit das

Drehmoment

aber auf die Höhe der

Triebachsen

übertragen und die

Von der Blindwelle gelangte das Drehmoment auf die bei-den Triebachsen. Die dazu erforderlichen Kuppelstangen waren horizontal eingebaut worden und sie lagerten einerseits im Gussteil der Welle, als auch im Kurbelzapfen des Triebrades.

Um die

Federung

der

Achse

auszugleichen, war in der

Um die Winkeländerungen der ersten

Triebachse

im

Krauss-Helmholtz-Drehgestell

ausgleichen zu können, musste hier ein

Lager

verwendet werden, das sich in der Längsrichtung verschieben konnte. Der

Kurbelzapfen

liess zudem zu, dass sich die

Achse

seitlich bewegen konnte. Solche speziellen

Triebwerke

waren bei allen gelenkten Triebachsen erforderlich und sie kamen zuvor

schon bei Dampflokomotiven zur Anwendung.

Damit haben wir das

Drehmoment

auf die

Triebachsen

übertragen. Dieses Moment wurde nun in den

Triebrädern

mit Hilfe der

Haftreibung

zwischen der

Lauffläche

und der

Schiene,

in

Zugkraft

umgewandelt. Ein Punkt, bei dem physikalische Gesetze gelten und die nicht

überwunden werden konnten. Mit anderen Worten, die Kraft musste auf die

Schiene übertragen werden. War sie zu gross, begann sich das

Rad

schneller zu drehen.

In der

Lokomotive

wurden die Kräfte vom vorderen Teil über die

Kurzkupplung

auf den hinteren Teil des Fahrzeuges übertragen. Dort sammelten sich die

Kräfte, die zu den

Zugvorrichtungen

geführt wurden. Der Kraftfluss im Fahrzeug endete bei den Zugvorrichtungen. Über diese wurde die Zugkraft schliesslich auf die Anhängelast übertragen. Von dieser wurde jedoch eine Gegenkraft erzeugt, die durch das Gewicht und die Reibung bedingt war.

War diese Gegenkraft geringer als die erzeugte

Zugkraft,

wurde das

Triebfahrzeug

und damit auch die

Anhängelast

beschleunigt. Je grösser die Differenz, desto schneller konnte

beschleunigt werden. Um die Adhäsion zu verbessern, musste die Reibung zwischen Rad und Schiene erhöht werden. Bereits von den Dampfmaschinen her wusste man, dass dazu Quarzsand ideal geeignet war.

Deshalb wurde auch hier eine

Sandstreueinrichtung

eingebaut. Diese wirkte zwischen den beiden

Triebachsen

unmittelbar vor die

Lauffläche.

Damit war es aber bei der führenden

Achse

nicht möglich Sand zu streuen. Ein Manko, das aber in Kauf genommen wurde.

Der

Quarzsand

wurde durch die

Sandstreueinrichtung

mit Hilfe von

Druckluft

durch die Leitungen geblasen und gelangte so über die

Sander

auf die

Schiene.

Eine Lösung, die durchaus bekannt war. Bevor wir jedoch das System mit der

Druckluft genauer ansehen, müssen wir zum Schutz der verbauten Metalle

sowohl des

Laufwerkes,

als auch die anderen Baugruppen mit einem Anstrich versehen. Zudem sollte

mit Anschriften die Erkennbarkeit des Besitzers deutlich erhöht werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Oft

wurde der

Oft

wurde der

Im

Rahmen gehalten wurden die

Im

Rahmen gehalten wurden die

Im

gleichen

Im

gleichen

Da

dies natürlich in ähnlicher Weise auch bei der zweiten Hälfte der

Da

dies natürlich in ähnlicher Weise auch bei der zweiten Hälfte der

Hier

wurde ein

Hier

wurde ein  Im

Rahmen der

Im

Rahmen der

Die

so erzeugte

Die

so erzeugte