|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Keine Überraschung war die

Auslegung für das verwendete

Stromsystem. Lange wollte man sich nicht mit

einer Ausrüstung für mehrere

Spannungen aufhalten. Der

Triebwagen

wurde

für das eigene Netz beschafft und daher wurde er für eine Spannung von

15 000

Volt und 16 2/3

Hertz ausgelegt. Ein Umstand der nicht überraschend

war, denn damals waren auch mit den neusten Modellen keine internationalen

Einsätze geplant.

Es handelte sich um jenes Modell, das bei den

Loko-motiven der Baureihe

Ae 6/6 verwendet wurde. Analog zum

Triebwagen

der BLS-Gruppe

wurde auch hier

auf einen zweiten

Stromabnehmer

ver-zichtet. Jedoch war hier der Platz dazu

vorhanden. Gehoben wurde der Stromabnehmer indirekt mit Druckluft. Diese Luft wurde mit einem Druck von wenigen bar über ein elektrisches Ventil in einen Zylinder gelassen. Zur Isolation des Zylinders, erfolgte dieser An-schluss mit einem Schlauch. Durch die Kraft der Druckluft wurde jene der Senkfeder aufgehoben.

Dadurch

konnte die

Hubfeder ihre Kraft entfalten und der Bügel hob sich. Das tat

er jedoch nicht mehr ungehindert und der Vorgang endete, wenn der

Fahrdraht berührt wurde.

Fehlte der

Fahrdraht, konnte

sich der Bügel nicht vollständig durchstrecken. Verhindert wurde dies

durch die Höhenbegrenzung. So war gesichert, dass der Pantograf auch dann

wieder gesenkt werden konnte, wenn die

Schleifleiste den Fahrdraht

verfehlte und weil dieser schlicht nicht vorhanden war. Eine Eigenart der

Modelle, die hier verbaut wurden. Jedoch war der einzige

Stromabnehmer

so

gut vor Beschädigungen geschützt.

Das

Schleifstück hatte eine

Breite von 1 390 mm erhalten und bestand aus den beiden seitlichen, nicht

isolierten

Notlaufhörnern und den beiden dazwischen verbauten

Schleifleisten. Dank dieser doppelten Schleifleiste konnte man auf den

zweiten

Stromabnehmer verzichten. Jedoch gab es dabei ein Problem, denn

die

Staatsbahnen mussten sich über die Ausrüstung entscheiden. Es wurden

daher an Stelle der Schleifstücke aus Aluminium solche mit Einlagen aus

Kohle verwendet.

So wurde der

Stromabnehmer schnell von

der

Fahrleitung abgezogen wurde. Danach konnte er sich

durch die Schwerkraft und mit Hilfe der

Senkfeder sanft senken und das

Schleifstück kam in den entsprechenden Auflagen zu liegen. Die so auf das Fahrzeug übertragene Fahrleitungsspannung wurde anschlies-send über eine sehr kurze Dachleitung mit dem auf dem Dach montierten Hauptschalter und dem parallel dazu verbauten Erdungsschalter verbunden.

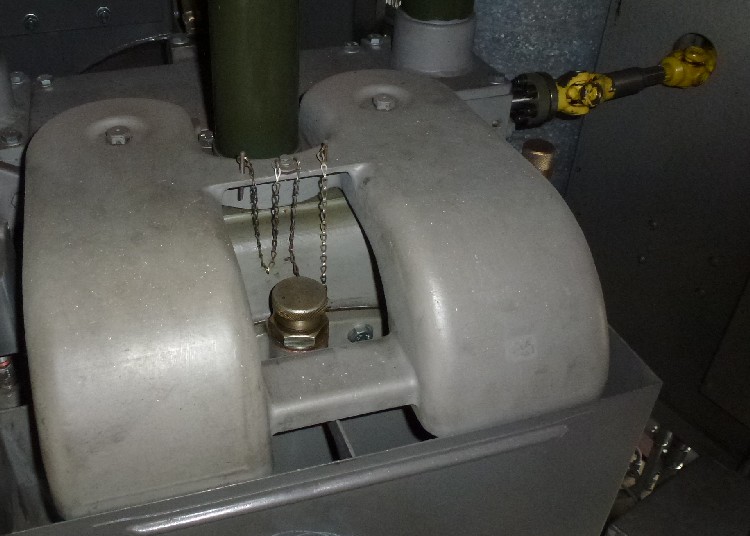

Dabei war die

Dachleitung wirklich sehr kurz ausgefallen, denn die beiden Schalter

wurden unmittelbar hinter dem

Stromabnehmer eingebaut. Es musste einfach

der Abstand wegen dem Bügel überbrückt werden. Der Erdungsschalter verband die Dachleitung mit der Erdung und schützte so das Personal, das an den Leitungen arbeiten musste. Er konnte nur einge-schaltet werden, wenn der Stromabnehmer gesenkt worden war.

Dazu war der Bedienschlüssel in der

Zuleitung zum Pantograf gefangen. Wurde dieser Schlüssel entfernt,

entleerte sich die Leitung und der Bügel wurde gesenkt. Jedoch musste

dieser Vorgang optisch noch kontrolliert werden.

Beim

Erdungsschalter war auch

der

Überspannungsableiter vorhanden. Dieser war so aufgebaut worden, dass

eine hohe

Spannung, wie sie bei einem Blitzschlag, oder bei

Fahrleitungen

mit 25 000

Volt entstehen konnte, nicht durch die

Spulen, sondern über den

Kasten abgeleitet wurden. Eine sehr einfache Schutzeinrichtung, die aber

grössere Schäden an der elektrischen Ausrüstung verhinderte. Durch den

Kurzschluss wurde zudem der

Hauptschalter

ausgelöst.

Dieser als Modell DBTF bezeichnete

Drucklufthauptschalter funktionierte

auf den

Lokomotiven der Reihe

Ae 6/6 zuverlässig und er konnte auch die

hohen

Ströme bei

Kurzschlüssen sicher und zuverlässig abschalten. Zudem

war er gegenüber den anderen Modellen sehr leicht. Dieser Hauptschalter der BBC wurde, wie man es vom Namen her vermuten kann, mit Druckluft betrieben. Wollte man den Schalter einschalten, wurden zwei Ventile angesteuert.

Das

Einschaltventil war so überwacht, dass es bei einer Störung, die ein

ein-schalten des

Triebwagens verhindern musste, nicht angesteuert werden

konn-te. War keine entsprechende Störung vorhanden, wurde das

Ventil

ange-steuert und der

Hauptschalter

schloss den Kontakt. Das Fahrzeug wurde

ein-geschaltet.

Damit wurde die Haltespule

des

Hauptschalters

aktiviert und der Schalter blieb in der Folge

eingeschaltet. Auch dieses

Ventil wurde überwacht, so dass bei einer

Störung der

Druckluftschalter

unverzüglich wieder ausgeschaltet wurde. War

jedoch keine Störung vorhanden, blieb der Hauptschalter dank dieser

Spule

eingeschaltet und die

Spannung

aus der

Fahrleitung konnte ohne weitere

Behandlung dem

Transformator

zugeführt werden.

Wollte man den

Hauptschalter

ausschalten, erfolgte das in zwei Schritten. Zuerst wurde das

Ausschaltventil aktiviert. Dadurch wurde ein

Kolben von einem Kontakt

abgezogen und so die

Verbindung geöffnet. Der dabei entstehende

Lichtbogen

wurde mit Hilfe von

Druckluft ausgeblasen. Erst jetzt öffnete sich das

Trennmesser

des Hauptschalters, das so immer stromlos geschaltet wurde.

Jedoch gab es hier ein kleines Problem.

War dieser zu gering und reichte nicht zum

Ausblasen, verhinderte die

Niederdruck-blockierung, dass der

Hauptschalter

durch die Steuerung ausgeschaltet werden konnte. Ein Schönheitsfehler, der

aber bei zu geringem Vorrat genutzt wurde. Nach dem Hauptschalter folgte eine weitere Dachleitung. Die nach hinten zur Mitte des Fahrzeuges geführt wurde. Über dem kleinen Maschinenraum wurde die Spannung aus der Fahrleitung schliesslich in das Fahrzeug geführt.

Dort war jedoch nicht

der

Transformator, sondern ein

Hochspannungskabel

vorhanden. Dieses

leitete die

Spannung durch den

Maschinenraum unter den Boden des

Triebwagens und erst dort zum Transformator.

Der

Transformator

musste aus

Platzgründen mittig unter dem Fahrzeug montiert werden und wurde daher

etwas anders aufgebaut, als bei den

Lokomotiven. Auch hier endete die

Spannung der

Fahrleitung jedoch in der

Primärwicklung. Diese

Spule besass

lediglich eine

Anzapfung und sie wurde mit der Erde verbunden. Dazu waren

an den

Triebachsen vier unterschiedlich lange

Erdungsbürsten vorhanden.

Damit konnte nun

Leistung übertragen werden.

Damit kommen wir zum

eigentlichen Traktionsstromkreis, denn dieser wurde bei den neusten

Fahrzeugen galvanisch komplett von der

Spannung der

Fahrleitung getrennt.

Dadurch konnte im

Stromkreis der

Fahrmotoren viel Gewicht für

Isolationen

eingespart werden. Wir haben damit aber eine sekundäre

Wicklung erhalten, die

über nicht weniger als 28

Anzapfungen verfügte. Dort konnten Spannung

zwischen 33 und 513

Volt abgegriffen werden.

Bei der auf dem

Triebwagen

installierten

Leistung konnte jedoch auf die aufwendige Lösung,

wie sie bei den

Loko-motiven verwendet wurde, verzichtet werden. Es war

daher ein etwas einfacherer Aufbau möglich geworden. Der Stufenschalter wurde im Maschinenraum über dem Transformator montiert. Dieser wurde als Stufenwähler mit einer runden Kontaktbahn versehen. Entwickelt wurde auch er von der Firma BBC.

Angewendet wurde er bereits bei den Baureihen

Ae 4/6

und

Ae 6/6 und war damit erprobt. Lediglich die Schaltge-schwindigkeit pro

Stufe wurde beschleunigt, so dass mit diesem Modell bis zu drei

Fahrstufen pro

Sekunde geschal-tet werden konnten. Die Schaltung der 28 Fahrstufen erfolgte in vier Schritten. Zuerst wurde die neue Fahrstufe parallel zur vorhandenen Stufe über einen Widerstand geschaltet.

Dieser

Überschaltwiderstand verhinderte

Kurzschlüsse in den Windungen zwischen

den beiden

Anzapfungen. Im nächsten Schritt der Schaltung wurde dann die

bisherige Stufe ausgeschaltet. Die

Fahrmotoren wurden nun über den

Überschaltwiderstand mit

Spannung versorgt.

Dabei durfte der

Überschaltwiderstand jedoch nur

kurze Zeit eingeschaltet werden. Daher war dessen Schaltdauer von der

Steuerung überwacht. Diese konnte in dem Fall den

Hauptschalter auslösen. Die Zuschaltungen der Anzapfungen und des Widerstandes erfolgten im Stufenwähler über Kontaktbahnen. Damit diese bei den Schaltungen nicht beschädigt wurden, wurden in den Leitungen die entsprechenden Lastschalter eingebaut.

Dort konnte der entstehende Funke

mit

Druckluft ausgeblasen werden. Damit konnte der Abbrand reduziert

werden. Jedoch entstanden so im

Stufen-schalter selber keine Schaltfunken,

was dessen Betriebssicherheit verbesserte. Wir haben nun eine veränderbare Spannung erhalten. Diese wurde jetzt zu den Wendeschaltern geführt. Für jeden Fahrmotor wurde ein eigener Wende-schalter vorgesehen, der mit einem Trennhüpfer zur Schnellabschaltung ergänzt wurde.

Damit

konnten die

Fahrmotoren so umgruppiert werden, dass die Fahrricht-ung

geändert wurde. Es wurden aber auch die Schaltungen hergestellt, damit die

elektrische

Bremse

aktiviert werden konnte. Die Wendeschalter befanden sich im mittleren Maschinenraum auf der Seite des Stufenschalters. Bei einer Störung an einem der Schalter oder Hüpfer mussten die Türen in der Seitenwand von aussen geöffnet werden.

Erst dann stand der Zugang zu den

Wendeschaltern

im

Maschinenraum

zur Verfügung und die Störung damit konnte behoben. Daher

waren Störungen an den Wendeschaltern eine zeitraubende Angelegenheit für

das

Lokomotivper-sonal.

Wir sind damit zu den im

Drehgestell eingebauten

Fahrmotoren gekommen. Diese waren Parallel

angeschlossen worden, so dass bei einem Defekt nur ein Fahrmotor

abgetrennt werden musste. Es wurde so nur ein Viertel der

Leistung

verloren. Bei einem defekten

Wendeschalter war jedoch ein Totalausfall

vorhanden, da diese so miteinander verbunden wurden, dass alle benötigt

wurden. Ein Umstand, der aber keine grösseren Probleme verursachen sollte.

Jeder konnte eine maximale

Anfahrzugkraft von rund 42 kN erzeugen. Das ergab schliesslich für den

Triebwagen

eine maximale

Zugkraft von 167 kN. Damit lag man hier im

Bereich des

Pflichtenheftes. Die Stundenleistung eines Fahrmotors wurde bei einer Ge-schwindigkeit von 80 km/h erreicht und betrug nun 515 kW. Dabei konnte dieser jedoch noch eine Zugkraft von 22 kN erzeugen.

Somit besass der

Triebwagen

der Baureihe RBe 4/4 mit 88 kN bei

80 km/h eine ausgesprochen hohe Dauerzugkraft. Diese musste bei höheren

gefahrenen Geschwindigkeiten für die weitere Beschleunigung ausreichen, da

nicht mehr weiter zugeschaltet werden konnte.

War die

Höchstgeschwindigkeit

erreicht, betrug die Rest-zugkraft immer noch rund 51 kN. Damit sank auch

hier die

Zugkraft nur auf einen Wert, der es auch erlaubte kurze

Steigungen mit der maximalen Geschwindigkeit zu befahren. Damit wollte man

eine ausgeglichene Fahrt erreichen. Eine Verbesserung gegenüber den

älteren Modellen, die in den Steigungen teilweise massive Verluste bei der

gefahrenen Geschwindigkeit erlitten.

Um die im

Pflichtenheft

geforderte

elektrische

Bremse

zu ermöglichen, mussten nun die

Fahrmotoren

neu gruppiert werden. Dazu wurden die

Wendeschalter so umgestellt, dass

ein elektrischer Bremsbetrieb ermöglicht wurde. Da nun aber sämtliche

Fahrmotoren benötigt wurden, stand die elektrische Bremse nicht mehr zur

Verfügung, wenn ein Motor abgetrennt werden musste. Ein Umstand, der

damals durchaus üblich war.

Die

elektrische

Bremse

des

Triebwagens arbeitete als

Nutzstrombremse zurück in die

Fahrleitung.

Man verwendete die schon bei der Baureihe

Ae 4/6 erfolgreich eingesetzte

Erregermotorschaltung. Dabei wurde im Bremsbetrieb der

Fahrmotor vier vom

Transformator

aus über den

Stufenwähler fremderregt. Der so erregte

Fahrmotor gab mit Hilfe des drehenden

Antriebes elektrische

Leistung ab, die

den drei restlichen Fahrmotoren als Erregung dienten.

So erregt gaben diese dann

Wechselstrom ab, der wiederum über den

Transformator

an die

Fahrleitung

abgegeben wurde. Speziell war, dass damit eigentlich nur drei Motoren

Leistung abgaben. Daher erwartet man keine ausgeglichenen

Ströme. Das war

jedoch nicht der Fall, da der Motor vier durch die Erregung der drei

anderen Modelle so stark belastet wurde, dass sich die Ströme ausglichen.

Die Funktion war daher optimal ausgelegt worden.

Geregelt wurde die

elektrische

Bremse mit der Erregung des

Fahrmotors vier. Dieser

Erregermotor gab dann die entsprechenden Spannungswerte an die restlichen

Fahrmotoren ab und bestimmte so die abgegebene

Leistung. Damit arbeiteten

diese mit einem stabilen und hohen

Fahrmotorstrom. Sie ermöglichten so

eine stark wirkende elektrische Bremse, wie es sie auch bei den in Serie

gebauten

Lokomotiven der Baureihe

Ae 6/6 gab.

Es konnte eine recht hohe

Leistung für die

elektrische

Bremse erreicht werden. Daher war der

Triebwagen

auf langen und

starken Gefällen

des Gotthards in der Lage einen

grossen Teil des Zuges abzubremsen. Dadurch konnte der Verschleiss bei den

mechanischen

Bremsen zusätzlich verringert werden. Damit die

Räder jedoch

nicht blockierten, wurde bei Anwendung der pneumatischen Bremse die

elektrische Bremse durch öffnen der

Trennhüpfer ausgeschaltet.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Die

Wollte man den

Wollte man den

Der

Der  Konnte der

Konnte der

Es kam hier ein

Es kam hier ein

Als

Als