|

Kastenkonstruktion |

|||

| Navigation durch das Thema | |||

|

Wegen der Forderung eines zentralen

Führerhauses,

konnte man nicht den gleichen mechanischen Aufbau wählen, wie er bei den

neusten elektrischen

Lokomotiven angewendet wurde. Daher kam an Stelle eines

selbsttragenden Kastens eine stabile

Lokomotivbrücke

zur Anwendung. Anders ausgedrückt, man wählte wieder einen Rahmen, der

jedoch anders gestaltet wurde und daher mit den alten Plattenrahmen nichts

gemeinsam hatte.

Die

Lokomotivbrücke

wurde, um Gewicht zu sparen, als Hohlkörper konstruiert. Die beiden

Längsträger wurden mit den beiden

Stossbalken

und optimal platzierten Querträgern miteinander verbunden. Für die

Verbindungen

der einzelnen Bleche wurden elektrische

Schweissverbindungen

verwendet. Diese Bauweise hatte sich in der Schweiz mittlerweile beim Bau

von

Lokomotiven durchgesetzt und sie ermöglichte einfachere

Konstruktionen, die höhere Kräfte aufnahmen. So entstand eine stabile und

verwindungssteife Konstruktion, die das Gewicht der

Lokomotive trotz geringem Eigengewicht tragen konnte. Die

Abmessungen dieser

Lokomotivbrücke

gaben die Werte für die Lokomotive vor. So war mit 3070 mm (3050 mm

Prototypen)

die Breite angegeben worden. Mit einer Länge von 15 700 mm entstand somit

die längste Lokomotivbrücke der Schweiz. Bei sechs

Triebachsen

war das hingegen ein geringes Mass. Gegen die beiden Enden der

Lokomotive wurden die beiden Längsträger der

Lokomotivbrücke

zum

Stossbalken

eingezogen und waren daher schmaler. Diese Lösung erlaubte eine etwas

elegantere, weil nicht so kantige Lokomotive. Viel wichtiger war jedoch

die Breite der Lokomotive. Diese war mit bis zu 3070 mm sehr hoch, so dass

die Trittbretter der Aufstiege ohne diese Einzüge das

Lichtraumprofil

verletzt hätten. Abgeschlossen wurde die

Lokomotivbrücke

auf beiden Seiten mit den verstärkten und in der Lokomotivbrücke

integrierten

Stossbalken.

Dabei waren diese Verstärkungen zur optimalen Einleitung der

Stosskräfte

erforderlich. Nötig war das, weil man die

Stossvorrichtungen

nicht in der Flucht der Lokomotivbrücke montieren konnte. So konnten die

im Betrieb auftretenden Zug- und Stosskräfte optimal vom Rahmen

aufgenommen werden.

Es kann gesagt werden, dass man im

Rangierdienst

mit den

Stossvorrichtungen

nicht so zimperlich umging, wie das beiLokomotiven

im Streckendienst der Fall war. Daher waren die Verstärkungen sicherlich

sinnvoll. Als Stosselemente wurden seitlich zwei Puffer montiert. Die mit Schrauben am Stossbalken befestigten Hülsenpuffer wurden mit rechteckigen Puffer-tellern versehen. Auf Grund der Länge der

Lokomotivbrücke

erachtete man diese

Pufferteller

als sinnvoll. Dabei müssen wir auch hier von den Belastungen im

Rangierdienst

ausgehen, denn in diesem Bereich wurden mit der

Lokomotive auch enge Radien befahren. Besonders im Verschubdienst vor den Ablaufbergen werden die Wagen der schweren Züge oft über ablenkende Weichen geschoben, so dass man diese Lösung wählen musste, um Überpufferungen, also das Verhacken der Puffer zu verhindern. Sie sehen, dass man bei der Konstruktion

möglichst genau auch den hauptsächlichen Einsatz blickte. Die

Lokomotive Bm 6/6 war damit ideal für den

Rangierdienst

geeignet. Da nun auch die

Puffer

an den

Stossbalken

montiert wurden, können wir bereits die Länge der

Lokomotive bestimmen. Mit einer Länge über Puffer von

17 000 mm war eine verhältnismässig kurze sechsachsige Lokomotive

entstanden. Ein Vergleich mit der zur gleichen Zeit entwickelten Baureihe

Ae 6/6 lohnt sich, da diese

ebenfalls als kurz galt. Die

Diesellokomotive

war im Vergleich rund 1400 mm kürzer ausgefallen, als die elektrische

Maschine. Da es mit den seitlichen

Stossvorrichtungen

nicht möglich war

Zugkräfte

zu übertragen, mussten die Stossvorrichtungen nach UIC mit der zentral

montierten Zugvorrichtung ergänzt werden. Damit entstand hier ein

Stossbalken, der nach den Vorgaben der UIC

aufgebaut wurde und der mit allen anderen Fahrzeugen kompatibel war. Die

Werte der UIC galten auch für die Ausführung des

Zughakens

und der daran montierten

Kupplung.

Dabei war es dem

Zughaken

möglich Kräfte bis zu 750 kN aufzunehmen. Wobei dieser Wert nicht

einschränkend wirken sollte, denn die Kräfte wurden durch die

Kupplung,

die am Zughaken montiert wurde, beschränkt. Die am Zughaken montierte Schraubenkupplung war nach UIC ausgeführt worden. Diese bestand aus den üblichen Bauteilen und war für eine Kraft von 550 kN ausgelegt worden. Damit entsprach die

Schraubenkupplung

den Ausführungen, wie sie bei den elektrischen Streckenlokomotiven

verwendet wurde. Wegen den oft locker ge-kuppelten Wagen im

Rangierdienst,

war diese Ausführung jedoch einer starken Be-lastung ausgesetzt. Die im Betrieb nicht benötigte Kupplung wurde entweder im Zughaken abgelegt, oder in einem Blindhaken platziert. Dieser Blindhaken war bei allen Fahrzeugen mit Zugvorrichtungen nach UIC vorhanden. Dieser wurde auch bei der

Lokomotive der Baureihe Bm 6/6 am unter dem

Stossbalken

montierten

Bahnräumer

befestigt. Damit war die

Kupplung

optimal vor Beschädigungen geschützt und wir können uns dem Bahnräumer

zuwenden. Bei den Dampflokomotiven verwendete man

noch

Schienenräumer.

Im

Rangierdienst

zeigte sich jedoch, dass diese das Fahrwerk im Rangierbetrieb nur

unzureichend schützen konnten. Damit dieses Problem etwas verbessert

werden konnte, montierten die Schweizerischen Bundesbahnen SBB an den

neuen

Lokomotiven

Bahnräumer.

Dabei montierte man diese Bahnräumer mit Schrauben an der

Lokomotivbrücke.

Zudem wurde es im unteren Bereich noch

leicht nach vorne gebogen. So entstand ein stabiler aber leicht

konstruierter

Bahnräumer.

Jedoch war es mit diesem Bahnräumer nicht möglich, Schnee zur Seite

zuschieben. In der Mitte wurde zusätzlich eine Verstärkung aus hartem Kunststoff ange-bracht. Diese Verstärkung schützte den Bahnräumer in diesem Bereich vor der herunterfallenden Kupplung. Dies war im

Verschubdienst

oft der Fall, wo die gelockerte

Kupplung

mit einer Stange aus dem

Zughaken

ausgehängt wurde. Nach diesem aushängen fiel die Kupplung dann mit voller

Kraft auf den

Bahnräumer,

der in der Folge ohne Massnahmen schnell beschädigt worden wäre. Abgedeckt wurde der Bereich beim

Stossbalken

mit der

Betreten werden konnte die

Zudem wurde dieser Tritt so ausgeführt,

dass er die maximale Breite der

Lokomotive nicht überragte. Das führt dazu, dass er im

hinteren Bereich leicht verschmälert wurde. Um den unteren Teil der Lokomotivbrücke bei der Betrachtung abzuschliessen, kommen wir zum in der Mitte montierten Kraftstoffbehälter. Er wurde aus dickwandigen und verstärkten Blechen hergestellt. So war gesichert, dass der

Treibstoffbehälter

bei einer kleinen Havarie nicht gleich aufgerissen wurde. Da die einzelnen

Bleche verschweisst wurden, entstand ein dichter Behälter, der an der

Lokomotiv-brücke

aufgehängt wurde. Durch die auf beiden Seiten vorhandenen und

verschliessbaren Einfüllöffnungen konnte der

Tank

mit 3000 Liter

Dieselöl

befüllt werden. Die Menge des

Treibstoffes

war nicht besonders hoch. Da die

Lokomotiven jedoch selten längere Strecken zurücklegten,

war es leicht möglich eine Tankmöglichkeit aufzusuchen. Jedoch sollte die

Baureihe Bm 6/6 einen sehr geringen Verbrauch aufweisen, so dass kein

grosser Vorrat benötigt wurde. Damit kommen wir zu den auf der

Lokomotivbrücke

vorhandenen Aufbauten. Diese wurden symmetrisch ausgeführt, so dass wir

uns eigentlich auf die Betrachtung einer Hälfte beschränken könnten. Da

das

Führerhaus jedoch mittig aufgebaut wurde, beginnen wir in der Mitte

der

Lokomotive und damit über dem

Treibstoffbehälter. Dabei beginnen wir

die Betrachtung jedoch nicht, wie man das erwarten könnte, mit dem

Führerhaus.

Benötigt wurde diese Konsole für Bauteile der elektrischen Ausrüstung und

für die Bedienung der

Lokomotive. Damit man zu diesen Bauteilen gelangen

konnte, war die Konsole im Bereich des

Führerhauses seitlich mit Türchen

versehen worden. Wo die Konsole jedoch von oben zugänglich war, baute

man Bodenklappen ein, die durch anheben derselben geöffnet werden konnten.

Da die nicht durch diese Konsole abgedeckten Bereiche der

Lokomotivbrücke

keine Klappen hatten, wurden sie mit einem Umlaufblech versehen. Damit

konnte die Lokomotivbrücke begangen werden. Da die Konsole jedoch zu hoch

war, musste man beim Zugang zum

Führerhaus noch einen Tritt montieren. Das

Führerhaus wurde in der Mitte der

Lokomotive fest

auf der Konsole aufgebaut. Es hatte eine Länge von 2 500 mm erhalten und

war daher sehr geräumig gestaltet worden. Der Zugang zum Führerhaus war

jedoch nur von den

Plattformen her über das rechte Umlaufblech erreichbar.

Dazu bestieg man von der Seite aus eine der Plattformen. Danach folgte man

den Vorbauten auf der rechten Seite, betrat mit einem

Hilfstritt

die

Konsole und gelangte so zur Türe des Führerhauses.

Die beiden Seitenwände des

Führerhauses wurden

senkrecht nach oben geführt, hatten keinen Knick erhalten und bestanden in

diesem Bereich aus einem einfachen Blech, das keinerlei Öffnungen hatte.

Einzig im unteren Bereich der Wand waren gegen beide Seiten je eine Nische

vorhanden. Diese ermöglichten zusammen mit den am oberen Ende dieser

einfachen Wand montierten

Griffstangen, die Reinigung der darüber

montierten Seitenfenster.

Es konnten so einfache

gerade Scheiben verwendet werden. Das reduzierte die Beschaffungskosten

von Ersatzscheiben deutlich, denn speziell geformte Scheiben waren teuer

in der Fertigung. Es wurden in jeder Seitenwand drei Fenster mit unterschiedlicher Breite montiert. Sie wurden jeweils durch eine Säule voneinander getrennt. Die beiden seitlichen schmalen Fenster waren fest in der Seitenwand montiert worden. Dazwischen wurde ein weiteres breites

Fenster montiert. Hier konnten die Scheiben geöffnet wer-den. Es wurden

Schiebefenster verwendet, so dass man bei geschlossenem Fenster meinen

konnte, dass es eigentlich vier Fenster sein müssten. Die beiden Stirnseiten wurden im oberen Bereich

eingezogen, da sie den beiden Seitenwänden folgen mussten. Auch hier

verwendete man einfaches nicht isoliertes Blech zum Aufbau der Wand. Auf

der linken Seite war zudem die nach aussen und gegen die

Vorbauten hin

öffnende Türe vorhanden. Um den Zugang zum

Führerhaus zu erleichtern und

einen geringen Schutz gegen Abstürze zu erhalten, war aussen an der

Stirnwand noch ein weit vorstehender Handgriff montiert worden.

Das erfolgte einerseits um die Sichtbarkeit

etwas zu verbessern und weil die mittleren Fenster wegen der Vorbauten

nicht grösser ausgeführt werden konnten. Die beiden mitt-leren Fenster

waren zudem mit einer breiten Mittelsäule getrennt worden. Die Frontscheiben waren fest in der Wand, beziehungsweise in der Türe, montiert worden und konnten nicht geöffnet werden. Hier wurde spezielles Sicherheitsglas verwendet, das nur bei einer bestimmten Temperatur die optimale Festigkeit hatte. Daher versah man

diese Fenster mit einer Fensterheizung, die im Winter auch für klare

Scheiben sorgte. Ergänzt wurden die Fenster dann noch mit teilweise

pneumatisch betriebenen

Scheibenwischern. Abgedeckt wurde das Führerhaus schliesslich noch mit einem leicht gewölbten Dach. Seitlich war es gegen die Seitenwände hin etwas stärker abgerundet worden. Es schloss auf beiden Seiten bündig mit den Wänden ab. Somit konnte kein Regenschutz für die Seitenfenster

verwirklicht werden. Bei geöffneten Fenstern regnete es daher in den

Führerstand. Der Grund lag auch hier bei der zulässigen Begrenzung des

Fahrzeuges. Bei den beiden Fronten wurde das Dach hingegen über die Frontwand hinaus verlängert und diente dort als guter Sonnenschutz. Damit haben wir jedoch die gemeinsamen Punkte der Lokomotiven in diesem Bereich kennen gelernt. Bei den vier

Prototypen können wir die Betrachtung

des Daches damit abschliessen, denn es gab keine weiteren Aufbauten mehr.

Bei der Serie gab es jedoch eine Veränderung des Daches. Auf dem Dach der in Serie gebauten Lokomotiven wurden die Abgasschalldämpfer der Dieselmotoren montiert. Diese wurden eingebaut, weil der Verzicht darauf zu sehr laut arbeitenden Prototypen geführt hatte. Die Lärmbelästigung wurde sowohl vom Personal, als auch von den

Anwohnern bemängelt. Daher wurden bei der Serie diese

Schalldämpfer

auf dem Dach montiert, so dass das Er-scheinungsbild deutlich verändert

wurde.

Daher auch die weit nach unten

gezogenen Fenster der

Frontwände. Aber an Übersichtlichkeit hatte die

Lokomotive damit nicht gewonnen, es blieb somit eine recht

unübersichtliche Lokomotive. Es kamen bei dieser Lokomotive jedoch nicht, wie das sonst üblich war, Hauben zur Anwendung. Viel-mehr baute man bei dieser Baureihe feste Vorbauten auf, die zahlreiche Öffnungen hatten. Da diese

Vorbauten jedoch mit Türen und Lüft-ungsgitter übersäht waren, bestanden

sie eigentlich nur aus den fest mit dem Rahmen verschweissten Trägern. Ein

Umstand, der eine gute Zugänglichkeit ermöglichte. Im Bereich der Konsole wurden Tore montiert, die mit Lüftungsgitter versehen waren und so die Luftzu-fuhr für die Motoren ermöglichten. Anschliessend folgten drei Tore, die über zwei Flügel verfügten. Dadurch konnten diese Türen geöffnet werden, ohne dass die

Umgrenzung der

Lokomotive verletzt worden wäre. Ganz am vorderen Ende

waren dann noch die Lüftungsgitter der

Kühlung vorhanden. Sie konnten

jedoch nicht geöffnet werden. Oben konnten die

Vorbauten dank den grossen

montierten Abdeckungen geöffnet werden. Dabei wurde aber nicht der gesamte

Bereich frei gegeben. Im Bereich der Konsole war daher der Vorbau oben

fest angeschlossen und besass nur den Aufbau für die Abgasleitung. Am

vorderen Ende der Vorbauten war zudem die Öffnung für den

Ventilator der

Kühlung vorhanden. Auch hier konnten die Vorbauten somit nicht geöffnet

werden. Die

Frontwände der

Vorbauten besassen ebenfalls

Türen. Somit haben wir die Abdeckung bei der Betrachtung abgeschlossen und

können uns der zweiten vorhandenen Abdeckung auf der

Lokomotivbrücke

zuwenden. Diese war identisch ausgeführt worden und besass keinerlei

Unterschiede zur bereits beschriebenen Ausführung. Daher war eine

symmetrische

Lokomotive entstanden, die kaum Abweichungen hatte.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

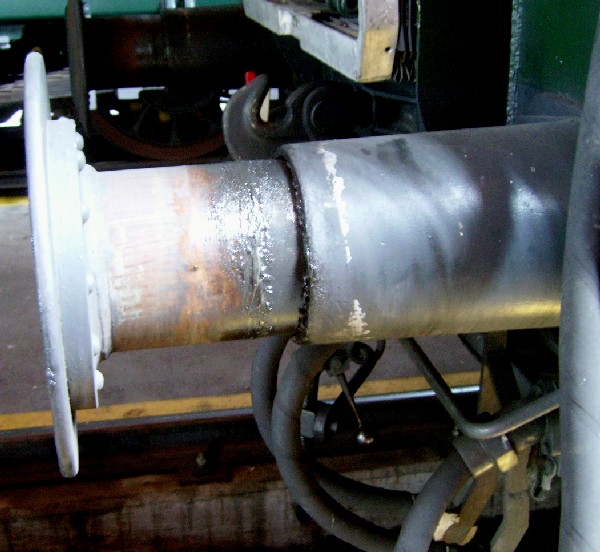

Die

Aufnahmen für die

Die

Aufnahmen für die  Der

im Rahmen gelagerte

Der

im Rahmen gelagerte  Die

Die

Der

unterste Tritt war aus einem massiven Trittbrett gefertigt worden. Er

wurde mit massiven Eisenträgern an der

Der

unterste Tritt war aus einem massiven Trittbrett gefertigt worden. Er

wurde mit massiven Eisenträgern an der

Vielmehr wurde auf der

Vielmehr wurde auf der

Die Seitenfenster wurden im Bereich oberhalb dieser

Wand montiert und befanden sich bereits im einge-zogen Bereich. Somit

befand sich der Knick, der durch den Einzug entstand, unmittelbar

unterhalb der Fenster im Bereich der

Die Seitenfenster wurden im Bereich oberhalb dieser

Wand montiert und befanden sich bereits im einge-zogen Bereich. Somit

befand sich der Knick, der durch den Einzug entstand, unmittelbar

unterhalb der Fenster im Bereich der

In den Stirnwänden montierte man insgesamt vier

Fenster. Wobei ein Fenster davon in der Türe eingebaut wurde. Das äussere

Fenster wurde, wie jenes in der Türe, gegenüber den beiden mittleren

Fenstern, nach unten gezogen.

In den Stirnwänden montierte man insgesamt vier

Fenster. Wobei ein Fenster davon in der Türe eingebaut wurde. Das äussere

Fenster wurde, wie jenes in der Türe, gegenüber den beiden mittleren

Fenstern, nach unten gezogen. Beidseitig des

Beidseitig des