|

Dampfnutzung |

|||

| Navigation durch das Thema | |||

|

Vorher haben wir im

Kessel

den für den Betrieb erforderlichen Dampf erzeugt. Damit das System

funktionieren konnte, musste dieser jedoch entnommen und genutzt werden.

Dazu standen auch bei dieser Baureihe mehrere Möglichkeiten zur Verfügung.

Die nutzlose Variante haben wir mit den

Sicherheitsventilen

bereits kennen gelernt. Alle anderen Entnahmemöglichkeiten wurden zur

Verrichtung von Arbeit genutzt.

Gerade die Dampfmaschine war jedoch besonders. Seit deren Erfindung hatte sie sich immer mehr verbessert und moderne Lösungen konnten mit dem in einem Kessel erzeugten Nassdampf kaum optimal betrieben werden.

Der Anteil des Wassers in diesem Dampf war

schlicht zu hoch. Im

Kessel

konnte das nur mit mehr Druck verhindert werden. Jedoch wissen wir, dass

dies das

Sicherheitsventil

verhinderte. Daher wurde der Dampf aufbereitet. Entnommen wurde der Dampf dem auf dem Kessel aufgebauten Dampfdom. Um die Entnahme in einem geregelten Rahmen zu halten, wurde am Anschluss ein Ventil eingebaut. Dieses wurde als Regulator bezeichnet. Dessen Aufgabe bestand darin, die Menge des dem

Kessel

entnommenen Dampfes zu verändern. Dabei erfolgte die Verstellung vom

Führerstand

aus ohne jegliche Stufe, so dass der Durchfluss sehr genau eingestellt

werden konnte.

Da mit dem entnommenen Dampf die

Dampfmaschine

betrieben wurde, hatte die Menge einen direkten Einfluss auf die von der

Maschine erzeugte

Zugkraft.

Jedoch konnte dieser Dampf noch nicht genutzt werden, denn

Nassdampf

war für die Dampfmaschine wegen dem grossen Anteil von Wasser nicht

optimal. Um den Dampf zu verbessern, musste dieses Wasser aus dem Dampf

entfernt werden und da gab es damals eine gute Lösung.

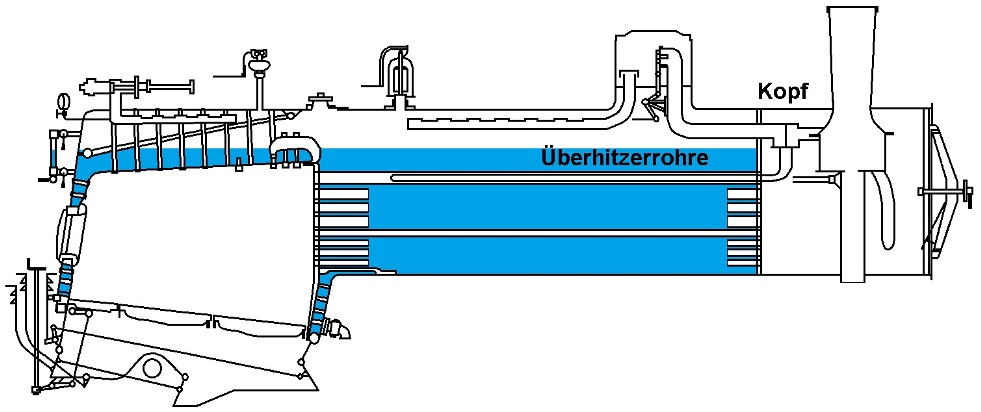

Vielmehr führte man die Leitung in die Rauchkam-mer und dort in einen Über-hitzer der Bauart Schmidt. Ein Gerät, das sich bei anderen Baureihen bestens bewährt hatte und auch hier verwendet wurde.

Aussen war dieser

Über-hitzer

am

Kamin

zu erken-nen, denn zur Kennzeichn-ung wurde dieser mit einem Ring aus

Messing versehen.

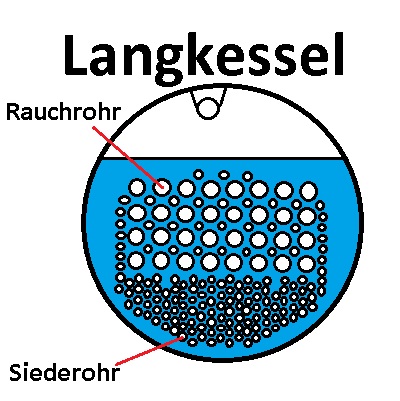

Im

Überhitzer

wurde nun der Dampf in

Siederohre

geleitet, die sich innerhalb der 18

Rauchrohre

befanden. Diese Schlaufen konnten daher noch einmal von den heissen

Rauchgasen

umströmt werden. Da auch jetzt eine

Kühlung

des Metalls stattfinden musste, wurde das im Dampf enthaltene Wasser

ebenfalls noch verdampft und so die Wärme aufgenommen. Das hatte zur

Folge, dass der

Nassdampf

getrocknet und noch einmal erhitzt wurde.

Aus dem bisherigen

Nassdampf

mit etwa 200°C entstand nun

Heissdampf.

Die Wärme betrug nun 350°C und die Feuchtigkeit im Dampf sank deutlich ab.

Damit konnte nun die

Dampfmaschine

betrieben werden. Sie sehen, dass der

Überhitzer

auf den Druck keinen grossen Einfluss hatte, denn der Dampf floss ja durch

die Leitungen. Jedoch wurde diesem Medium zusätzliche Wärme zugeführt und

so der erhoffte Effekt der Trocknung des Dampfes Rechnung getragen.

Da die Überhitzerrohre nicht, wie bei anderen

Lokomotiven mit Dampftrockner, in den

Kessel

verlegt wurden, konnte hier die

Heizfläche

angerechnet werden. Die Rohre hatten dabei eine Oberfläche von 33.1 m2

erhalten. Zur normalen Heizfläche hinzugerechnet ergab das einen gesamten

Wert von 141.9 m2. Für die

Abmessungen des Kessels war das ein ansprechender Wert, der für eine

Tenderlokomotive

jedoch als sehr hoch angesehen werden konnte.

Man sprach in sollen Fällen von einem Zwilling.

Die technischen Angaben beliefen sich daher auf h2d. Eine durchaus übliche

Bauweise zur damaligen Zeit, auch im Vergleich mit anderen Ländern. Auf den Einbau eines dritten Triebwerkes mit einer innen liegenden Dampfmaschine musste jedoch verzichtet werden. Dabei war, wie beim Muster B 3/4, weniger der Platz das Problem.

Vielmehr hätte diese zusätzliche Maschine ein

Mehrgewicht von einigen Tonnen bedeutet. Gerade innen liegende

Antriebe

waren ausgesprochen schwer und sie machten eigentlich nur bei

Schnellzugslokomotiven

mit hohen

Leistungen

ein Sinn.

Da die

Lokomotive der Baureihe Eb 3/5 wegen den mitgeführten

Vorräten die

Achslasten

so schon ausreizte, konnte diese zusätzliche Kraft schlicht nicht genutzt

werden. Bei einer Baureihe, die für den

Nahverkehr

mit Personen- und

Güterzügen

auf

Nebenstrecken

ausgelegt wurde, war die

Dampfmaschine

durchaus optimal, auch wenn mit zwei Maschinen und leicht grösseren

Zylindern

natürlich noch etwas mehr

Leistung

abgerufen werden könnte.

Technisch durchaus möglich, wäre die doppelte

Ausnutzung des Dampfes gewesen. Es gab damals in der Schweiz Baureihen mit

einem

Zylinder für Hochdruck und einem für Niederdruck. Bei den

Schweizerischen Bundesbahnen SBB setzte man diese Technik mit

Verbund

jedoch nur bei

Mehrlingsmaschinen eins. Die Reihe Eb 3/5 konnte sich daher nicht mit den

grossen

Schlepptenderlokomotiven der Baureihen

A 3/5,

C 4/5 und C 5/6

messen.

Das war etwas kleiner, als bei der als Muster dienenden Baureihe B

3/4. Jedoch blieb der Hub mit 600 mm auf dem gleichen Wert. Diese

Anpassung hatte jedoch eine ganz bestimmte Begründung, denn es wurde ein

Fehler des Mu-sters korrigiert. Da der Dampfverbrauch beim Muster zu hoch war, musste nachgebessert werden. Dieser Fehler führte bei der Reihe B 3/4 dazu, dass der Dampfdruck im Kessel kaum gehalten werden konnte. Besonders bei Regionalzügen mit vielen Halten war das ein Problem.

Die

Lokomotive

verlor

so schnell die volle Leistungsfähig-keit und konnte nicht mehr optimal

beschleunigen. Auf

Hauptstrecken ging das noch, da hier nur der

Fahrplan

be-einträchtigt wurde. Auf Nebenstrecken, die sehr oft einspurig waren, hätten sich die geplanten Kreuzungen verschoben. Die damit ver-bundenen Verzögerungen hätten dem Fahrplan sehr stark geschadet.

Daher wurde bei

der Baureihe Eb 3/5 die

Dampfmaschine etwas besser auf die Produktion im

Kessel abgestimmt. Der Verbrauch lag nun knapp unter der Produktion. In

der Folge sollte der

Lokomotive

der Schnauf nicht so schnell ausgehen, was auf

Bahnstrecken

mit regionalem ländlichen Charkter wichtig war.

Nach der Kraftentwicklung hatte der Dampf seine Arbeit

getan. Er wurde in eine weitere Leitung geführt. Diese endete schliesslich

wieder in der

Rauchkammer und dort beim

Injektor. Dieses

Blasrohr sorgte

dafür, dass der Abdampf, der immer noch einen leichten Druck hatte, in den

Kamin geblasen wurde. Dadurch entstand ein Unterdruck und die

Rauchgase

wurden mitgerissen. Als Nebeneffekt wurde das Feuer angefacht und so die

Produktion gesteigert.

Aus diesem Grund konnte dieses mit Hilfe der vom

Führerhaus

aus

bedienten

Schlemmhähne abgelassen werden. Da nun aber auch Dampf ungenutzt

entwich, wurden die Hähne nach ein paar Stössen wieder geschlossen.

Eher speziell war, dass hier auf den Einbau einer

Gegendruckbremse

verzichtet wurde. Diese war damals bekannt und sie

funktionierte besonders bei Maschinen mit zwei

Zylindern sehr gut. Die

Leistung des

Kessels hätte dazu ohne Probleme ebenfalls ausgereicht.

Jedoch führten die zusätzlich benötigten Bauteile ebenfalls zur merklichen

Erhöhung des Gewichtes. Wie wir ja wissen, war dieses bei der Baureihe Eb

3/5 ein grosses Problem.

Jedoch erachtete man den Nutzen einer

Gegendruckbremse

bei den Schweizerischen Bundesbahnen SBB nur in den

starken Gefällen als

gegeben. Da dort aber auch Baureihen ohne diese

Bremse verkehrten, wurde

die Bremse im

Pflichtenheft nicht gefordert. Es muss jedoch gesagt werden,

dass sämtliche neueren

Lokomotiven der

Staatsbahnen keine Gegendruckbremse

erhalten hatten. Die Vorschriften für starke Gefälle gab es damals nur bei

Bahnen mit

Zahnrad.

Um die Zufuhr des Dampfes in die

Zylinder und dessen

Auslass zu regeln, waren oberhalb dieser die erforderlichen

Schieberkästen

vorhanden. Wie bei den anderen Baureihen der damaligen Zeit, wurden

Kolbenschieber verwendet. So konnten auch hier die bekannten Bauteile

verwendet werden, was die Vorhaltung von Ersatzteilen deutlich

vereinfachte. Sie sehen, es wurde sehr genau darauf geachtet, dass keine

Neuerungen verwendet wurden.

Der Vorteil dieser Steuerung war, dass damit der Vorlauf

optimal eingestellt werden konnte. Es entstand so eine ruhig laufende

Dampfmaschine. Deutsche Leser können diese Steuerung mit der bei ihnen

bekannten

Heusinger-steuerung vergleichen. Die Steuerung wurde mit einer einfachen Zugstange aus dem Führerhaus bedient. Dabei konnte damit die Füllzeit eingestellt werden. Je weniger lang die Zufuhr geöffnet war, desto weniger Dampf gelangte in die Zylinder.

Es war so möglich, die Entwicklung der

Zugkräfte

sehr gut auf die vorhandene

Adhäsion einzustellen. Ein Vorteil bei

schlechtem Zustand der

Schienen. Opti-mal bedient, konnte so auch der

Verbrauch beim

Quarzsand reduziert wer-den. Eine weitere Funktion der Steuerung nach Walschaerts war die Umstellung der Richtung der Dampfmaschine. Durch diese wurde die Fahrrichtung der Lokomotive verändert.

Da diese Maschine in beiden

Richtungen mit der gleichen Geschwindigkeit verkehren konnte, waren die

gleichen Funktionen auch jetzt verfügbar. Es war daher eine optimal

abgestimmte Steuerung bei der

Lokomotive vorhanden. Die gewählte

Dampfmaschine passte daher zum Modell.

Mit der

Dampfmaschine haben wir den grössten

Verbraucher von Dampf kennen gelernt. Jedoch gab es bei dieser Baureihe

noch weitere Abnehmer, die wir uns ansehen müssen. Einen davon haben wir

bereits bei der Erzeugung von

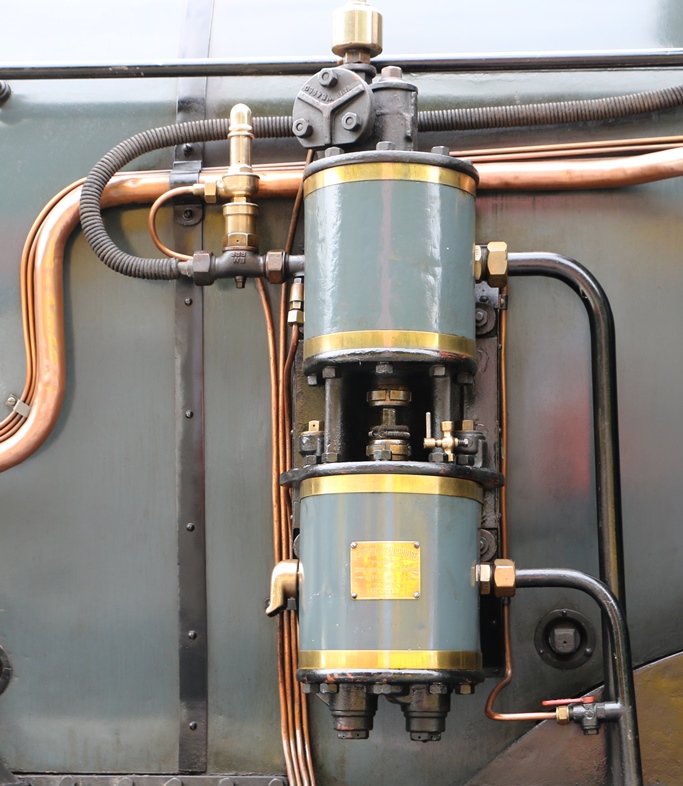

Druckluft kennen gelernt. Die Rede ist von

der an der

Rauchkammer montierten

Luftpumpe. Diese wurde jedoch nicht

direkt mit dem Dampf aus dem

Kessel betrieben, so dass wir uns diese

Versorgung ansehen müssen.

Der aus dem Kessel entnommene Nassdampf wurde dann mit einem einfachen Regulator zum Zylinder geführt und setzte so die Luft-pumpe in Bewegung.

So stellte diese den Betrieb automatisch ein, wenn der

Luftdruck im Vorratsbehälter auf dem gleichen Wert angelangt war. Betrieblich sollte jedoch der Regulator in diesem Fall zur Schonung des Vorrates beim Dampf vom Lokomotivpersonal geschlossen werden. Aus diesem Grund sank der Luftdruck wieder. Um diesen wieder zu ergänzen, wurde einfach wieder der Luft-pumpenregulator geöffnet, die Luftpumpe nahm dann wieder die Arbeit auf.

Eine automatische Regelung war daher nicht vorhanden.

Diese Lösungen kamen nur bei den elektrischen

Lokomotiven zur An-wendung. Es kann bemerkt werden, dass bei Dampflokomotiven der Vorrat bei der Druckluft immer nur so hoch sein konnte, wie der Druck im Kessel. Sank dieser unter den Wert von acht bar, konnte auch die Druckluft nicht höher sein.

Im Betrieb konnte das durchaus passieren, wenn dem

Kessel zu viel Dampf entnommen wurde, oder wenn nachgespiesen wurde.

Wichtig war jedoch, dass nie ein Wert unter fünf

bar herrschen durfte.

Gemäss dem

Pflichtenheft war die

Lokomotive für den

Betrieb mit

Reisezügen vorgesehen. Auch wenn es sich hier um

Nahverkehrs-züge handelte, waren sich die Leute an kalten Tagen gewöhnt,

dass die Wagen geheizt wurden. Damit das hier auch möglich war, wurde bei

der Baureihe Eb 3/5 eine

Dampfheizung eingebaut. Betrieben wurde diese mit

dem

Nassdampf aus dem

Kessel. Der

Heissdampf wurde daher nur für die

Dampfmaschine genutzt.

Das

Führerhaus

wurde durch die

Feuerbüchse auch bei kalten Tagen ausreichend erwärmt.

Wurde es zu kalt, konnten die seitlichen Öffnungen mit einem Vorhang

verschlossen werden. Beim Stossbalken waren dann die entsprechenden Leitungen vorhanden. Ein Schieber sorgte jedoch dafür, dass die Leitung verschlossen wurde, denn der Dampf sollte ja den Reisezugwagen zugeführt werden und diese waren bekanntlich nur an einer Seite angehängt.

Diese

schweren isolierten

Dampfleitung fielen bei den beiden

Stossbalken auf und

sie behinderten die Arbeit. Daher waren die Leitungen nur während der

Heizperiode vorhanden. Damit sich jedoch in den Leitungen kein Wasser bilden konnte, schlossen die Schieber die Leitung nicht hermetisch ab. So konnte, sofern der Regulator geöffnet war, immer etwas Dampf entweichen. Aus diesem Grund wurde die Dampfheizung nur angeschlossen, wenn die Wagen auch geheizt werden mussten.

Im Sommer war die Leitung schlicht leer, da der

Dampf bei den

Reisezugwagen nur für diesen Zweck benutzt wurde.

Bei der

Dampfheizung lag auch der Grund für den

geringeren Dampfverbrauch der

Dampfmaschine, denn so konnten die Wagen

auch unter voller Last geheizt werden. Die Reihe Eb 3/5 war daher optimal

auf diesen Einsatz abgestimmt worden, was gegenüber der als Muster

dienenden Baureihe B 3/4 eine deutliche Verbesserung war. Sie sehen, dass

hier, obwohl es keine Neuerungen gab, auf eine optimal abstimmte

Lokomotive geachtet wurde.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Dabei

rufen wir uns in Erinnerung, dass in diesem

Dabei

rufen wir uns in Erinnerung, dass in diesem

Der

dem

Der

dem  Nach

dem

Nach

dem

Montiert wurden die

Montiert wurden die

Stand die

Stand die

Die Regelung der Schieber erfolgte über eine

Die Regelung der Schieber erfolgte über eine

Im

Im

Dem

Dem