|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Eine Dampflokomotive, die mit einer

Höchstgeschwindigkeit

von 75 km/h verkehrte, konnte auch damals nicht ohne

Druckluft

arbeiten. Diese war damals zwar noch nicht so wichtig, wie das heute bei

den elektrischen

Lokomotiven

der Fall ist. Trotzdem gab auch bei der Reihe Eb 3/5 erste Bereiche die

über komprimierte Luft betrieben wurden. Doch damit diese überhaupt

verfügbar war, musste sie auf dem Fahrzeug hergestellt werden.

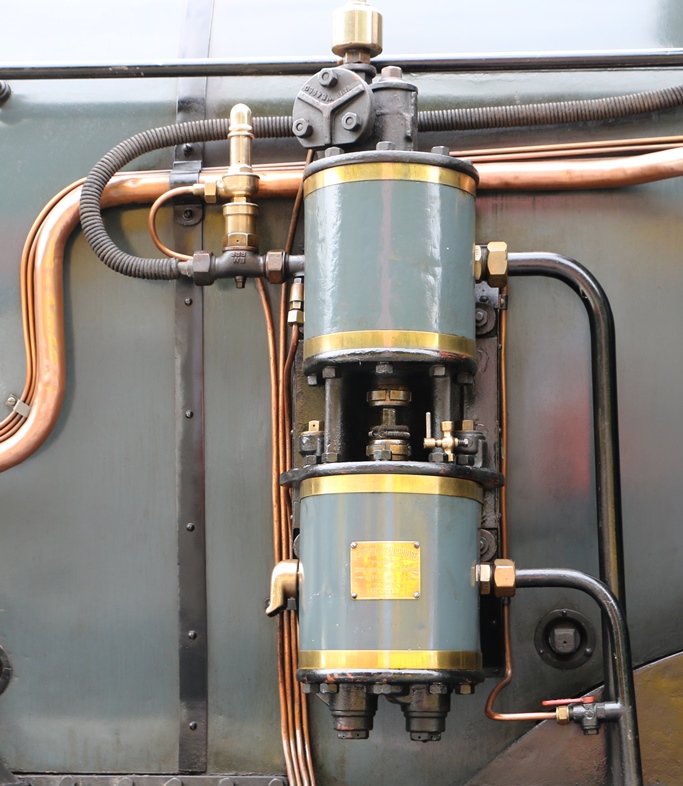

Diese Pumpe führte nun aber dazu, dass das Umlaufblech nur schwer erreicht werden konnte, denn sie versperrte schlicht den Durchgang von der vorderen Plattform her. Ein Umstand, der aber keine grossen Probleme verursachte Die hier verwendete Luftpumpe war eine doppelseitig wirkende Lösung. Diese hatte eine angemessene Leistung. Um die Luft zu schöpfen wurde mit Dampf ein Kolben bewegt.

Dieser war durchaus mit den

Dampfmaschinen

zu vergleichen, denn er arbeitete nach dem gleichen Prinzip, konnte jedoch

nicht umgesteuert werden. Die Arbeitsrichtung blieb daher immer gleich.

Wobei diese von der Konstruktion her eigentlich keine Rolle spielte. An der Kolbenstange war dann die eigentliche Luftpumpe ange-schlossen. Diese bezog die Luft von aussen und durch die Be-wegung des Kolbens wurde diese über spezielle Auslassventile in die Leitung entlassen.

Damit wurde also keine Verdichtung ausgeführt,

sondern einfach Luft in die Leitung geschöpft. Wurde dort so viel Luft

entnommen, wie die

Luftpumpe

schöpfte, veränderte sich der Druck jedoch nicht und entsprach daher dem

Aussendruck. Um Druckluft zu erhalten, musste die Leitung verschlossen und ein entsprechendes Volumen geschaffen werden. Dazu wurde im Rahmen ein Luftbehälter montiert. Dieser nahm die Luft von der Pumpe auf und verteilte diese an die Verbraucher.

Sofern diese Nutzer keine

Druckluft

benötigten, stieg der

Luftdruck

in diesem Behälter mit Betrieb der

Luftpumpe

immer höher. Es ent-stand so ein Überdruck, der benötigt wurde.

Der maximale

Luftdruck

im System wurde, wie das auch bei anderen Baureihen der Fall war, auf acht

bar

festgelegt. Wurde dieser Wert in der Leitung erreicht, stieg die Belastung

der

Luftpumpe

so hoch, dass diese den Betrieb einstellte. Es wurde somit keine Luft mehr

geschöpft und der Druck blieb auf dem Wert. Wenn dieser wieder sank,

schöpfte die Luftpumpe jedoch wieder neue Luft ins System. Eine einfache

Lösung.

Jedoch musste für den korrekten Betrieb der

Luftpumpe

im

Kessel

ein ausreichender Dampfdruck vorhanden sein. Lag dieser unter dem Wert von

acht

bar,

konnte in den Leitungen nur ein

Luftdruck

erzeugt werden, der in etwa dem Wert im Kessel entsprach. Da dort jedoch

deutliche höhere Werte benötigt wurden, sollte das kein Problem sein.

Trotzdem musste bei der Inbetriebnahme der kalten

Lokomotive

zugewartet werden.

Hähne, die es erlaubt hätten, die

Druckluft

in diesem Behälter zu speichern, waren jedoch nicht vorhanden. Das System

konnte entleert werden, was jedoch kein Problem war, da eigentlich für die

Erzeugung von Dampf keine Druckluft benötigt wurde. Einzig eine Entleerung

war vorhanden. Diese wurde genutzt, um allenfalls im System vorhandenes

Wasser aus den Leitungen zu entlassen. Wir können daher bereits zu den

Verbrauchern wechseln.

Wobei die Mehrzahl hier eigentlich nicht

stimmt, denn es war nur ein Verbraucher vor-handen. Trotzdem müssen wir

uns diesem Nutzer zuwenden. Dabei erfahren wir auch gleich, warum hier

Druckluft

verwendet wurde und was sie bezweckte. Zur Verbesserung der Haftreibung war eine Sandstreueinrichtung verbaut worden. Diese wurde mit dem im Sanddom auf dem Kessel befindlichen Quarzsand betrieben. Über die Leitungen gelangte dieser je nach Fahrrichtung vor die vorlaufende Triebachse.

Das war entweder die erste, oder die dritte

Achse.

Es wurde jedoch immer nur eine Richt-ung mit

Quarzsand

versorgt und die entsprechende Umstellung der

Sander

erfolgte auf mechanische Weise.

Nun kam jedoch die

Druckluft

ins Spiel. Diese wurde in den nach unten rieselenden

Quarzsand

geleitet. Dadurch wurde der Sand regelrecht vor das

Rad

geblasen. Das führte dazu, dass dieser besser wirkte, da er unmittelbar

vor der

Lauffläche

lag. Dadurch wirkten die

Sandstreueinrichtungen

auch bei geringen Geschwindigkeiten und bei schweren Anfahrten optimal. Es

war daher eine Verbesserung gegenüber den mit der Schwerkraft arbeitenden

Lösungen.

Weitaus wichtiger war die

Druckluft

jedoch für die eingebauten

Bremsen.

Diese wurden seit der Einführung dieser

Bremssysteme

damit betrieben. Als diese Baureihe ausgeliefert wurde, waren die meisten

Personenwagen

mit dieser

Druckluftbremse

versehen worden. Bei den

Güterwagen

dauerte die Umrüstung jedoch noch an, da dort einfach die Anzahl der

Fahrzeuge deutlich höher war. Jedoch war klar, dass sich an dem System

nichts mehr ändern würde.

Wenn wir jedoch nun zu den vorhandenen

Druckluftbremsen

kommen, fällt auf, dass diese gegenüber den anderen Baureihen vereinfacht

ausgeführt wurde. So fehlte hier schlicht die sonst vorhandene

Regulierbremse.

Diese

direkte Bremse

war nicht für die Sicherheit verantwortlich und wurde eigentlich nur in

den

starken Gefällen

benötigt. Daher erachtete man bei der Industrie den Verzicht als sinnvoll.

Es wurde daher auf der

Lokomotive

lediglich die

Westinghousebremse

verbaut.

Diese waren jedoch auf den Neben-linien der Schweizerischen Bundes-bahnen SBB nicht sehr oft vorhanden.

Um eine einfache

Lokomotive

zu er-halten, wurde auch die

Bremse

ver-einfacht. Ein Punkt, der uns jedoch bei den Umbauten noch beschäftigen

sollte, doch nun zur vorhandenen

Druckluftbremse. Die indirekte Bremse der Bauart West-inghouse arbeitete mit einer Haupt-leitung. Diese wurde über ein Brems-ventil mit Druckluft gefüllt.

Dabei war der reguläre Betriebsdruck auf fünf

bar

festgelegt worden. Eine Bremsung erfolgte, wenn dieser

Luftdruck

unter 4.6 bar abgesenkt wurde. Daher wirkte diese

automatische Bremse

auch bei einer Trennung des Zuges. Das war auch der Fall, wenn diese

Lokomotive

kalt überführt werden musste, denn die

Bremse

wurde über die

Hauptleitung

versorgt.

Doch damit die anderen Fahrzeuge mit dieser

automatischen Bremse

nach der

Bauart

Westinghouse

gebremst werden konnte, musste die

Hauptleitung

verbunden werden. Aus diesem Grund wurde die Leitung zu den beiden

Stossbalken

geführt und dort geteilt. Im Balken endete die Hauptleitung bei einem

Abschlusshahn.

Dieser verhinderte nur, dass bei nicht benutztem Anschluss die Leitung

entleert wurde. Andere Aufgaben gab es jedoch nicht.

An diesem

Absperrhahn

war dann ein

Luftschlauch

mit der speziellen

Kupplung

montiert worden. Die

Schlauchkupplung

war mit einem Bajonettverschluss versehen worden. Dieser erlaubte es die

einfache

Verbindung

der Leitung. Jedoch war der Verschluss so aufgebaut worden, dass er sich

bei einer

Zugstrennung

ohne Schaden trennen konnte. So wurde die

Hauptleitung

in diesem Fall über die Luftschläuche entleert.

Durch das damit verbundene grössere Volumen

reduzierte sich der

Luftdruck.

Um die korrekte Funktion der

Bremse

Bauart

Westinghouse

zu erhalten, musste daher das System zuerst gefüllt werden. Erst danach

konnte mit der Bremse gearbeitet werden. Um mit der Westinghousebremse eine Bremswirkung zu erhal-ten, war auf den damit versehenen Fahrzeugen ein Steuerventil nötig. Dieses Ventil stammte ebenfalls von der Firma Westing-house.

Es war von der damals bereits bekannten

Bauart

W2. Das er-laubte in diesem Fall ebenfalls, dass auf bereits bestehende

Ersatzteile gesetzt wurde. Sie sehen, auch hier wurde das

Pflichtenheft

korrekt umgesetzt, denn das Personal kannte die Bauteile. Wie damals üblich, wurde auch auf dieser Lokomotive ein einlösiges Steuerventil verwendet. Somit löste die Bremse des Fahrzeuges bei einer Erhöhung des Druckes in der Hauptleitung vollständig.

Da hier nun aber die

Regulierbremse

fehlte, konnte dieser Verlust nur mit der

Handbremse

kompensiert werden. Daher verlangte die Reihe Eb 3/5 von Personal eine

überlegte Bedienung der

automatischen Bremse

nach

Westinghouse.

Eine Umstellung auf die

Güterzugsbremse

war jedoch nicht vorhanden und das mag in Anbetracht der Tatsache, dass

gemäss

Pflichtenheft

auch

Güterzüge

geführt werden sollten, überraschen. Noch mehr überrascht jedoch die

Tatsache, dass das

Steuerventil

für die

G-Bremse

ausgelegt war und umgestellt werden konnte. Auf der

Lokomotive

fehlte einfach die dazu erforderliche Umstellvorrichtung. Damit arbeitete

das

Ventil

mit der normalen

P-Bremse.

Genau solche waren gemäss dem

Pflichtenheft

auch hier zu führen. Daher konnte ohne grosse Schwie-rigkeiten auf die

Anwendung der

G-Bremse

ver-zichtet werden. Hinzu kam, dass das

Steuerventil

nur auf der

Lokomotive

wirkte und so die

Anhänge-last

nicht betroffen war.

Vom

Steuerventil

wurde ein

Bremszylinder

versorgt. Dieser wurde maximal mit einem

Luftdruck

von 3.5

bar

betrieben und er entsprach den anderen Modellen. Durch die

Druckluft

wurde der

Kolben

ausgestossen und so die Bremswirkung angeregt. Wurde der Druck jedoch

verringert, reduzierte sich die Kraft. Fehlte die Druckluft jedoch sorgte

eine Rückholfeder dafür, dass der Kolben wieder in eine ursprüngliche

Position gezogen wurde.

Am

Bremszylinder

war schliesslich das

Bremsgestänge

und damit der mechanische Teil der

Bremsen

angeschlossen worden. Um die reguläre Abnützung der

Bremsklötze

auszugleichen, wurde in diesem Gestänge ein manuell wirkender

Gestängesteller

verbaut. Dieser

Bremsgestängesteller

konnte in einer Werkstatt nachgestellt, aber auch gelöst werden. Letzteres

war der Fall, wenn die

Bremsbeläge

ausgewechselt werden mussten.

Zusätzlich wurde am

Bremsgestänge

auch noch die

Handbremse

der

Lokomotive

angeschlossen. Diese war als

Spindelbremse

ausgeführt worden. Wurde dabei die Kurbel verdreht, veränderte sich das

Gestänge so, dass die

Bremsbeläge

gegen die

Lauffläche

des

Rades

gepresst wurden. So konnte das Fahrzeug auch mit von der

Druckluft

unabhängigen Mitteln abgebremst werden. Eine Lösung, die auch bei anderen

Baureihen angewendet wurde.

Auch bei der Reihe Eb 3/4 waren die Laufachsen, wie in der Schweiz üblich, nicht mit einer Bremse versehen worden. Ein Punkt, der sich auf das Bremsgewicht der Lokomotive auswirken sollte. Das werden wir uns später noch etwas genauer

ansehen, denn die

Bremsklötze

mussten verteilt wer-den. Bei der vordersten Triebachse kam pro Rad nur ein Bremsklotz zur Anwendung. Dieser wirkte auf der Seite der Laufachse auf die Lauffläche. Der Grund dafür lag beim verfügbaren Platz zur zweiten Achse.

Bei den anderen

Triebachsen

wurde jedes

Rad

je-doch von beiden Seiten mit einem

Bremsklotz

abgebremst. So war die

Bremskraft

gut auf die ein-zelnen

Achsen

verteilt worden. Daher wurde das

Bremsgewicht

der

Lokomotive

mit 45 Tonnen ange-geben. Um mit diesem Bremsgewicht zu rechnen, benötigen wir jedoch das Gewicht der Lokomotive. Dabei hatten die drei Triebachsen eine Achslast von je 16 Tonnen erhalten. Das ergab ein Adhäsionsgewicht von 48 Tonnen.

Da die

Lokomotive

nur mit diesen

Achsen

bremste, ergab sich dank dem hohen

Adhäsionsgewicht

eine gute

Bremskraft.

Jedoch reicht uns dies nicht für die

Bremsrechnung

des Bremsverhältnisses, denn dieses wurde mit dem gesamten Gewicht

berechnet.

Da auch die beiden

Laufachsen

belastet werden mussten, wurde auf diese je 13.5 Tonnen verteilt. Das war

für Laufachsen recht hoch, jedoch eine Folge der kurzen

Lokomotive,

denn die

Triebachsen

durften nicht stärker belastet werden. Wir können damit jedoch das

Gesamtgewicht bestimmen. Dieses wurde mit den Vorräten bestimmt und lag

bei 75 Tonnen. Damit haben wir nun ein Gewicht, mit dem wir die

Bremsrechnung

ausführen können.

Bei der Berechnung ergibt sich anhand des

Bremsgewichtes

und dem Gewicht der einsatzbereiten

Lokomotive

ein

Bremsverhältnis

von 64%. Damit hatte die Reihe Eb 3/5 durchaus ein gutes Bremsverhältnis

erhalten und so konnte auf vielen Strecken auch mit der

Höchstgeschwindigkeit

gefahren werden. Da hier bekanntlich nur die

P-Bremse

vorhanden war, erübrigt sich auch die Berechnung der

Bremse

bei der Anwendung der

G-Bremse.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Sofern

Sie erwarten, dass wir nun bei den

Sofern

Sie erwarten, dass wir nun bei den  Der

Verzicht auf die

Der

Verzicht auf die

Wurde

der

Wurde

der

Als

diese Baureihe ausgeliefert wurden, konnten bereits die ersten

Als

diese Baureihe ausgeliefert wurden, konnten bereits die ersten

Auch

die

Auch

die