|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Die

Lokomotive

besass unter dem Kasten zwei

Drehgestelle. Diese waren

identisch aufgebaut worden und sie waren bei sämtlichen Maschinen nach der

gleichen Bauweise gebaut worden. Bei der Auslieferung konnte noch niemand

wissen, dass man mit dieser

Bauart den Durchbruch zu den modernen

Triebfahrzeugen geschafft hatte. Noch gab es einen wichtigen Punkt zu

klären, denn hier entschied sich die

Zulassung zur

Zugreihe R.

Beim Aufbau

der

Drehgestelle verwendet man Stahlbleche. Diese wurden mit der

elektrischen Schweisstechnik zu einem rechteckigen Rahmen verschweisst. Es

kam beim

Drehgestellrahmen somit ein Hohlträger zur Ausführung, dessen

Querschnitt rechteckig war, zur Anwendung. Als Verstärkung wurde in der

Mitte ein massiver Querträger eingebaut. Es entstanden im Rahmen weder

Knicke und die Endträger wurden nur leicht schwächer ausgeführt.

Wie bei den

Schienenräumern wurde der

Bahnräumer der

Lokomotive am

Dreh-gestellrahmen und nicht am Kasten montiert. Es kam ein quer zum Fahrzeug

verlaufendes leicht gepfeiltes Blech zur Anwendung. Dieses war zudem mit

ein-em speziellen Profil versehen worden.

Diese Lösung war sehr leicht, da

die Bahnräumer schmal ausgeführt werden konnten. Somit konnte man im

Gegen-satz zu den

Ae 4/4

der BLS-Gruppe auch hier Stahl verwenden.

Diese Montage ermöglichte es den

Bahnräumern sogar,

auch in sehr engen

Kurven das

Drehgestell optimal zu schützen. Auch wenn

man es wegen der Bauweise vermuten könnte, war der Bahnräumer nicht als

Schneepflug geeignet. Vielmehr sollten damit feste Gegenstände zur Seite

abgeleitet werden. Um die Schäden, die hier schnell entstehen konnten, zu

beheben, verwendete man zur Montage der Bahnräumer einfache

Verschraubungen.

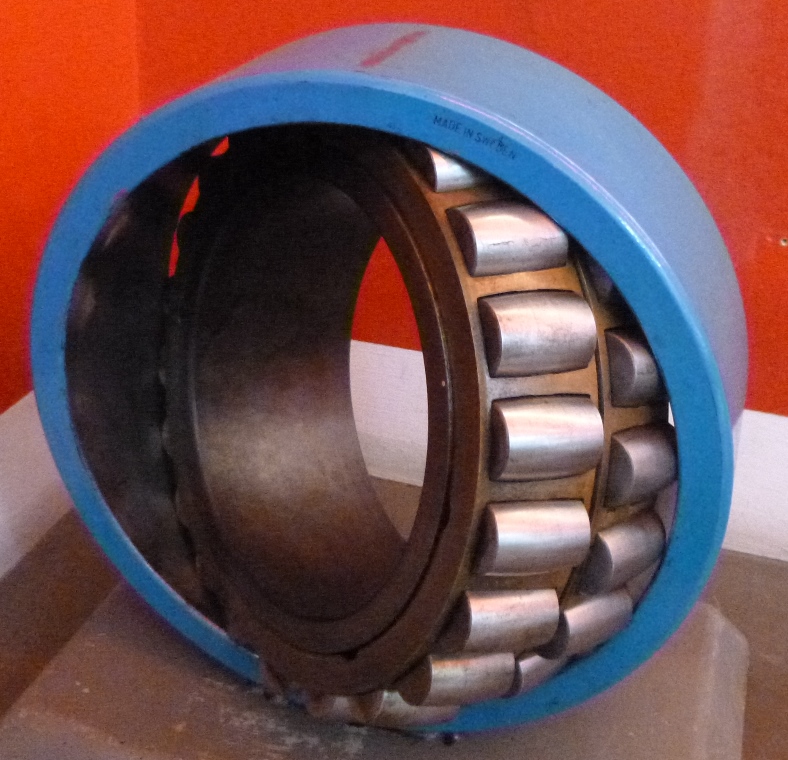

In jedem

Drehgestell

wurden zwei

Achsen eingebaut. Diese bestanden aus einer

geschmiedeten Stahlwelle, der beiden

Räder

und den aussen liegenden

Achslager. Diese

Lager waren als zweireihige

Rollenlager ausgeführt worden

und sie konnten mit

Fett geschmiert lange Zeit ohne Kontrolle eingesetzt

werden. Der Vorteil lag darin, dass das

Schmiermittel

während der Fahrt

nicht verloren ging und sie nicht mehr ergänzt werden mussten.

Diese

Federung

war für hohe Geschwindigkeiten ideal, da sie wegen der

kurzen Schwingungsdauer die Stösse rasch aufnehmen und damit abbauen

konnte. Jedoch gab es deswegen mit diesen

Federn

Pro-bleme. Weil die Schraubenfedern dazu neigten, sich aufzu-schaukeln, musste dieser Effekt gemildert werden. Aus den Erfahrungen hatte man eine Einrichtung er-funden, die diese Schwingungen dämpfte.

Diese

Dämpfer arbeiteten mechanisch und

sie waren bei jedem

Lager an einer

Feder

eingebaut worden. Eine

Schmierung

dieser Dämpfer war jedoch nicht vorhanden, da man deren Reibung für die

Dämpfung der

Stösse

nutzen wollte. Damit die Achsen an der eingebauten Stelle blieben, wurden sie mit den innerhalb der Schraubenfedern eingebauten Führungen versehen. Diese Achslagerführungen waren mit Fett geschmiert und wurden sehr präzise ausgeführt um eine genau Lage der beiden Achsen zu erhalten.

Diese wiederum waren in einem Abstand

von 3000 mm im

Drehgestell

eingebaut worden. Das lag etwas unter jenem der

Lokomotive

Ae 4/4

von der BLS-Gruppe.

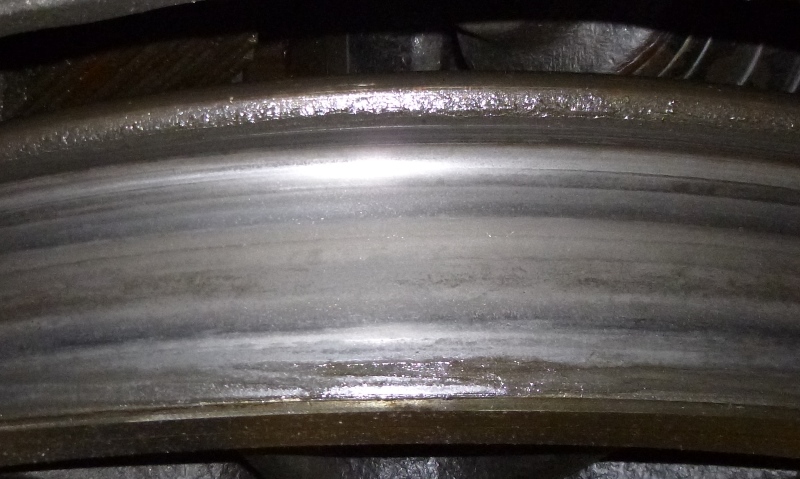

Bleiben noch

die auf der

Achse

aufgeschrumpften

Räder.

Diese wurden zur Reduktion des Gewichtes als

Speichenräder

ausgeführt. Auf diesen Speichenrädern wurde schliesslich die als

Verschleissteil vorgesehene

Bandage aufgezogen. Diese aus hochfestem Stahl

gefertigte Bandage, besass die

Lauffläche und den

Spurkranz zur Führung

des Rades. Eine Verschleissrille markierte zudem die maximal mögliche

Abnützung.

Mit dem

Durchmesser konnte das Gewicht jedes

Radsatzes zusätzlich verringert

werden. Aus diesem Grund wurden die

Räder gegenüber den anderen Baureihen

noch einmal kleiner ausgeführt. Bei der

Lokomotive der Reihe Re 4/4

begnügte man sich mit Rädern, die einen Durchmesser von 1 040 mm besassen.

Damit lag man über 200 mm unter der Lokomotive der BLS-Gruppe, was eine

deutliche Verringerung des Gewichtes zur Folge hatte.

Verwendet wurden dazu zähflüssige

Öle. Durch diese

Spurkranzschmierung

konnten die Kräfte im

Geleise redu-ziert werden. Jedoch reichte diese

Massnahme noch nicht aus, um eine

Zulassung für die

Zugreihe R zu

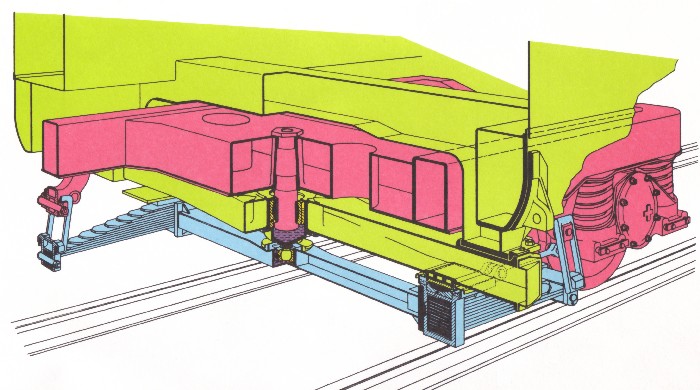

erhalten. Eine weitere Reduktion der Führungskräfte des ersten Radsatzes wurde mit der Verbindung der beiden Dreh-gestelle ermöglicht. Diese Verbindung wurde als Quer-kupplung bezeichnet.

Sie bestand aus zwei zwischen den

Drehgestellen

einge-bauten Deichseln. Diese wiederum waren über eine ge-federte

Kupplung

miteinander verbunden worden. Die

Querkupplung

darf jedoch nicht mit den

früheren

Kurz-kupplungen verglichen werden, da hier keine

Zugkräfte

wirkten.

Die

Querkupplung

bewirkte, dass die beiden

Drehgestelle im geraden

Gleis

stabiler liefen. Bei der

Einfahrt in eine

Kurve, reduzierte das hintere

Drehgestell über die Querkupplung den Anlaufwinkel des vorderen

Drehgestelles so stark, dass dieses in die Kurve gestellt wurde. Damit

entstand ein sehr ruhiger Lauf, der bisher bei vergleichbaren Lösungen nur

mit Hilfe der vorlaufenden

Laufachsen umgesetzt werden konnte.

Dank

Querkupplung und

Spurkranzschmierung

wurden die Kräfte im

Gleis soweit

reduziert, dass die

Lokomotive der Baureihe Re 4/4 die

Zulassung zur

Zugreihe R problemlos erreicht hatte. Sie konnte somit auch die

Höchstgeschwindigkeit

von 125 km/h ausfahren. Was man damals nicht wusste,

war die Tatsache, dass nur eine kleine Veränderung bei den

Achslagern

der Reihe

Re 4/4

II

diese Zulassung auch mit

Achslasten von 20 Tonnen ermöglichte.

Kommen wir

zur Abstützung des Kastens. Damit liegen wir jedoch bei einem Punkt

komplett falsch, denn der Kasten wurde nicht auf dem

Drehgestell

abgestützt, sondern daran aufgehängt. Diese Konstruktion ermöglichte

mehrere Vorteile. So wurde beispielsweise verhindert, dass die Vibrationen

im Drehgestell auf den Kasten übertragen werden konnten. Zudem bot diese

Lösung auch Vorteile bei der Übertragung der Kräfte.

Dank dieser Lösung konnte die

Lokomotive mit den

Drehgestellen

abgehoben werden. Wollte man die Drehgestelle jedoch aus-bauen, mussten nur

die Schrauben und damit der Träger gelöst werden. In der Position gehalten wurde das Drehgestell mit einem üb-lichen Drehzapfen. Dieser war fest im Drehgestellrahmen einge-baut worden und griff von oben in den Querträger, wo er jedoch beweglich gelagert wurde.

Dieser

Drehzapfen war zudem so gestaltet worden, dass sich das

Drehgestell in den

gewünschten Richtungen frei bewegen konn-te. Die Fixierung war somit nur in

der Längsachse und zur Seite hin vorhanden.

Unter dem

Kastenquerträger wurde schliesslich die sekundäre

Federung eingebaut.

Diese

Sekundärfederung bestand aus

Blattfedern, die in Fahrrichtung

montiert wurden. Dabei sorgten mit

Öl

geschmierte Gleitpfannen dafür, dass

sich die Federung gegenüber dem Querträger verdrehen konnte. Da hier keine

Stösse in kurzer Folge erwartet wurden, konnte man diese mit einer langen

Schwingungsdauer versehenen

Federn verwendet werden.

Im Bereich

der Abstützung des Querträgers wurden die

Blattfedern mit einem

Verbindungsbalken zusätzlich miteinander verbunden. So entstanden in der

Federung keine Torsionskräfte. Zudem war auch dieser Träger mit den

Drehzapfen verbunden. So konnten sich die

Federn nur um diesen Punkt

drehen und sich nicht verschieben. Damit war deren Position festgelegt

worden. Eine Konstruktion, die anschliessend noch bei anderen Baureihen

verwendet werden sollte.

Diese Lösung ermöglichte es dem Kasten,

sich frei pendelnd in alle Richtungen zu verdrehen. Jedoch wurde der

Kasten durch die schiefe Montage dieser Pendel immer wieder über dem

Drehgestell zen-triert, so dass sich dieser kaum zur Gleislage verschieben

konnte. Wir haben nun den Kasten auf den Drehgestellen «abgestützt» und können uns den Massen zuwen-den. Der Abstand der beiden Drehpunkte lag bei allen Maschinen dieser Baureihe bei 7 800 mm.

Wir erkennen damit, dass die Abweichungen

bei der Länge nur von den

Führerständend abhängig waren und es daher auf

die

Drehgestelle keine Auswirk-ungen gab. Jedoch interessiert uns in diesem

Punkt vielmehr die Höhe der

Lokomotive.

Diese wurde

zwar erst bei der fertig montierten

Lokomotive bestimmt und

berücksichtigte dabei auch das Gewicht der elektrischen Ausrüstung und der

Betriebsstoffe. Diesen Aspekt blenden wir jedoch aus. Somit können wir die

Höhe bereits jetzt bestimmen. Die Oberkante des Daches lag dabei 3 700 mm

über der Oberkante der

Schienen. Die fertige Lokomotive der Baureihe Re

4/4 erreichte bei gesenkten

Stromabnehmern eine Höhe von 4 500 mm.

Noch fehlen

uns die eingebauten

Antriebe. Bei der hier vorgestellten

Lokomotive wurden

dazu vier

Fahrmotoren im Rahmen des

Drehgestellrahmen. Jeder davon

war für den Antrieb einer

Achse

verantwortlich. An diesen Antrieb wurden

jedoch drei grundlegende Anforderungen gestellt. So musste die Drehzahl

angepasst und die

Federung ausgeglichen werden. Wichtig war jedoch, dass

die ungefederte Masse sehr klein gehalten werden konnte.

Dieser

BBC-Federantrieb

mit Hohlwellenstummel wurde schon bei der

Loko-motive Am

4/4 verwendet und zeigte dort erste gute Ergebnisse. Gerade bei der

ungefederten Masse kam dieser

Antrieb sehr nahe an den

SLM-Univer-salantrieb, der zumindest in diesem Punkt sehr gut war. Das Drehmoment des Fahrmotors wurde in einem Getriebe vom Ritzel der Rotorwelle auf das grosse Zahnrad übertragen. Wegen den unterschiedlichen Motoren gab es bei den Getrieben leichte Unterschiede bei der Übersetzung.

Bei den Maschinen mit den Nummern 401 bis 426 wurde

diese

Übersetzung mit

1 :

2.85 angegeben. Die restlichen

Lokomotiven dieser

Baureihe hatten jedoch 1:2.31 erhalten. Was sich jedoch nicht auf die

Geschwindigkeit auswirkte.

Die

Zahnräder des

Getriebes waren zur Beruhigung mit

einer schrägen Ver-zahnung versehen worden. Die Erfahrungen mit der

Baureihe

Ae 4/6

zeigten klar auf, dass schräg verzahnte Getriebe

wesentlich weniger Lärm erzeugten und so die Fahrzeuge beruhigten. Jedoch

mussten auch diese Zahnräder optimal gelagert werden, denn sonst stimmte

die

Teilung nicht. Auch hier konnten wartungsfreie

Rollenlager verwendet

werden.

Das grosse

Zahnrad

lagerte dabei auf einem

Hohlwellenstummel, der um die

Triebachse

gelegt wurde. Damit umgab das

Zahnrad die

Achse. Es war zudem zusammen mit dem Ritzel in einem Kasten

montiert worden, der über ein Ölbad verfügte. Durch dieses

Öl lief das

grosse Zahnrad und nahm somit das

Schmiermittel auf. Durch den

geschlossenen Getriebekasten konnte der Verlust des Öls gegenüber den

Baureihen Ae 3/6 I und

Ae 4/7

massiv reduziert werden.

Im Innern des grossen

Zahnrades waren acht Kammern

mit Druckfedern und Federtellern eingebaut worden. Diese übertrugen das

Drehmoment elastisch auf den Mitnehmer. Dieser Mitnehmerstern war am

Rad

montiert worden und seine Arme griffen zwischen diese

Federn. Bewegungen

durch die

Federung fanden daher in diesen Federn statt. Das ungefederte

Gewicht des

Antriebes reduzierte sich so auf den Mitnehmerstern und den

Radsatz.

Von dort erfolgte der Kraftfluss über den

Drehzapfen auf den Kastenquerträger und so auf den Kasten der

Lokomotive.

Wo schliesslich die Kräfte beider

Drehgestelle gebündelt wurden.

Letztlich

wurde die

Zugkraft über die

Kupplungen auf die

Anhängelast

übertragen. Von

dieser nicht benötigte Zugkraft wurde in Beschleunigung umgewandelt. Ein

Vorgang, der jedoch nach physikalischen Grundsätzen arbeitete und daher

von den Maschinen genutzt wurde. Jedoch hatten diese unveränderbaren

Grundsätze auch Nachteile für den beschriebenen Kraftfluss und diese fand

man im Bereich der beiden

Drehgestelle. Durch den Kraftfluss wurde die vordere Achse im Drehgestell durch die Hebelwirkung entlastet. Ähnlich verhielt es sich auch mit der Lokomotive, die sich ob der Last vorne leicht aufbäumte.

Das

kennen Sie vielleicht von den Motorrädern oder anderen Rennfahrzeugen.

Diese komplette Entlastung des vorlaufenden

Drehgestells konnte mit dem

Gewicht der

Lokomotive jedoch ausreichend ausgeglichen werden. So

entstanden in diesem Bereich kaum Probleme. Schlimmer war jedoch die Entlastung im Drehgestell. Damit diese Entlastung möglichst gering war, wurde der Drehzapfen tief montiert und griff daher nicht in den Kasten, sondern vom Drehgestell nach unten auf den Kastenquerträger.

Zusätzlich wurde ein pneumatisch

betätigter Achslastausgleich eingebaut. Dieser drückte mit einem

Zylinder

von oben auf den

Drehgestellrahmen und presste so die

Achse gegen die

Schienen. Wie beim Adhäsionsvermehrer sollte dieser Achslastausgleich die Ausnutzung der Zugkräfte mit Veränderungen der Achslasten von bestimmten Achsen fördern. Jedoch reichten diese Massnahmen nicht in jedem Fall aus.

Besonders bei schweren Anfahrten, die auf

schmierigen

Schienen ausgeführt werden mussten, konnten die

Räder aller

Achsen die Haftung verlieren. Ein Vorgang, den man bei den Bahnen seit den

Dampflokomotiven kannte.

Aus diesem Grund wurden

Sandstreueinrichtungen

eingebaut. Der in einem Kasten, der von aussen gefüllt werden konnte,

mitgeführte

Quarzsand

wurde dabei über Elektroventile gesteuert mit der

Hilfe von

Druckluft auf die

Schienen und so vor das

Triebrad geblasen.

Angesteuert wurden daher die Einrichtungen der vorlaufenden

Achsen in

beiden

Drehgestellen. Somit in Fahrrichtung immer die Achsen eins und

drei.

In den insgesamt acht Sanderkästen waren rund 800

Kilogramm

Quarzsand mitgeführt worden. Diese Gewichte, die als

Betriebsstoffe bezeichnet wurden, umfassten auch die

Schmiermittel. Je

nach Vorrat konnte sich das Gewicht leicht verändern. Deshalb wurde immer

die Last bei halben Vorräten angegeben. Die Werte bei der

Lokomotive Re

4/4 lagen jedoch innerhalb der Toleranz und führten im Betrieb nicht zu

grösseren Problemen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Speziell war

hier jedoch die Ausführung des zum Schutz des

Speziell war

hier jedoch die Ausführung des zum Schutz des  Die

Die

Um die

Reibung des

Um die

Reibung des

Kernstück

der «Abstützung» war der unter dem

Kernstück

der «Abstützung» war der unter dem  Die

Die

Verwendet

wurde ein neu von der Firma Brown Boveri und Co BBC ent-wickelter

Verwendet

wurde ein neu von der Firma Brown Boveri und Co BBC ent-wickelter

Das so auf

die

Das so auf

die