|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Elektrisch wurde das

Triebfahrzeug

für eine

Spannung

von 15 000

Volt

und 16 2/3

Hertz

ausgelegt. Das war nicht sonderlich überraschend, denn die Schweizerischen

Bundesbahnen SBB besassen nur dieses System und ein Einsatz im

internationalen Verkehr war nicht vorgesehen. Bei den Einsätzen ins

Ausland fehlten nicht nur die

Fahrleitungen,

sondern bei der Auslieferung das ganze System. Der Krieg hatte der

Infrastruktur

sehr zugesetzt.

Die

Spannung

aus der

Fahrleitung

wurde von zwei identischen

Stromabnehmern

auf das Dach übertragen. Montiert wurden diese auf dem Dach und dort im

Bereich der beiden

Drehgestelle.

Gerade der letzte Punkt war wichtig, wenn die Stromabnehmer zur

Fahrleitung passen sollten. Die seitlichen Verschiebungen reduzierten sich

auf ein Minimum, so dass ein sicherer Betrieb ermöglicht werden konnte.

Das war jedoch ein weiterer Vorteil der neuen

Bauart.

Das passte perfekt zur leichten schnellen

Loko-motive. Neu war jedoch, dass der Bügel mit einer

Höhenbegrenzung versehen wurde. Diese verhin-derte, dass sich der

Pantograph durchstrecken konnte. Um diesen Stromabnehmer zu heben, wurde Druck-luft aus der Apparateleitung benötigt. Diese Luft mit einem Druck von sechs bar wurde in einen Zylinder gelassen. Durch die Kraft im Zylinder wurde die Kraft der Senkfeder aufgehoben.

Dadurch war es der vorhandenen

Hubfeder

nun möglich, den

Stromabnehmer

an den

Fahrdraht

zu heben. Diese Hebung erfolgte so lange, bis die ein-gebaute

Höhenbegrenzung den Vorgang blockierte.

Berührt wurde der

Fahrdraht

von der

Wippe,

die mit zwei

Schleifleisten

und den seitlichen

Notlaufhörner

ausgerüstet war. Mit einer Breite von 1 320 mm entsprach die Breite den

damals in der Schweiz geltenden Normen. Dank diesen

Schleifstücken

konnten die

Lokomotiven

der Baureihe Re 4/4 mit nur noch einem gehobenen

Stromabnehmer

verkehren. Welcher das war, wurde mit der Ansteuerung der entsprechenden

EP-Ventile festgelegt.

Die

Schleifstücke

bestanden nach den Vorgaben der Schweizerischen Bundesbahnen SBB bei den

ersten Maschinen ausschliesslich aus Aluminium. Das war ein Unterschied zu

der Baureihe

Ae 4/4

der BLS-Gruppe,

wo

Kohle

verwendet wurde. Die letzten

Lokomotiven

der Reihe Re 4/4 besassen bei Auslieferung ebenfalls ein Bügel mit Kohle,

der jedoch nicht im Winter verwendet werden durfte. Daher war in dieser

Zeit der Kalender für die Wahl verantwortlich.

Die

Senkfeder

sorgte anschliessend dafür, dass der

Stromabnehmer

gesenkt wurde und danach in Tieflage blieb. Die Kraft der

Hubfeder

verhinderte, dass der Stromabnehmer zu schnell gesenkt wurde. In der Regel wurde der Senkvorgang vom EP-Ventil und damit von der Steuer-ung eingeleitet. Die pneumatische Zuleitung wurde jedoch auch von einem zusätzlichen Schlüssel unterbrochen.

Dieser war für den später noch vorgestellten

Erdungsschalter

und entleerte so die Zuleitung zu den

Stromabnehmern,

wenn die

Lokomotive

geerdet werden musste. So war technisch gesichert, dass dieser Vorgang nur

bei «Bügel tief» erfolgte.

Die beiden

Stromabnehmer

wurden über eine

Dachleitung

miteinander und mit dem

Hauptschalter

verbunden. Um einen defekten Stromabnehmer abzu-trennen, war ein Trenner

vorhanden. Dieser wurde aus dem inneren der

Lokomotive

bedient und unterbrach so die Leitung zum Stromabnehmer. Die bei den

Trennstellen des Daches vorhandenen Trenner mussten jedoch auf dem Dach

der Lokomotive gelöst werden, was kein Nachteil war, weil so oder so ein

Arbeiter dorthin musste.

Weitere Einrichtungen, wie die früher verwendeten

Blitzschutzspulen

gab es bei der Baureihe Re 4/4 nicht mehr. Zum Schutz vor Blitzschlägen

wurde neu ein

Erdungsschalter

eingebaut. Dieser diente der

Verbindung

der

Dachleitung

und der Kabel mit der Erde und erlaubte so Arbeiten an den Einrichtungen.

Jedoch diente die vorhandene Kurzschlussstrecke dafür, dass es bei zu

hoher

Spannung

in der Leitung zu einem Überschlag auf das Dach kam.

Die durch die

Dachleitung

dem

Hauptschalter

zugeführte

Spannung

der

Fahrleitung

passierte kurz davor noch einem Stromwandler. Dieser Wandler überprüfte

den in der Leitung vorhandenen

Strom. Stieg dieser auf einen Wert, der über den

erlaubten Werten lag, wurde die Steuerung mit der entsprechenden Anweisung

versorgt. Diese wiederum löste daraufhin der Hauptschalter aus. Der Strom

in der Zuleitung sollte damit wegfallen.

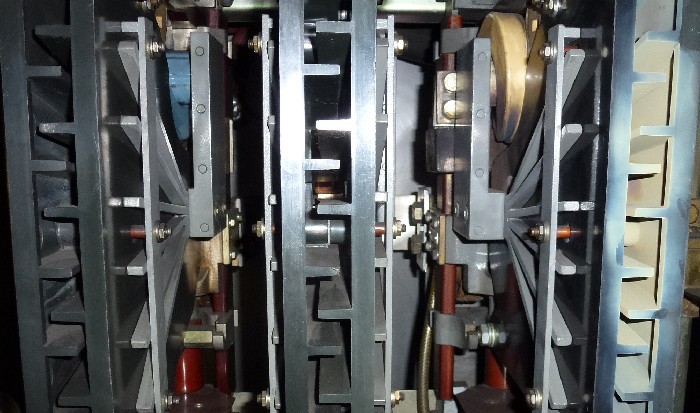

Als

Hauptschalter

wurde ein von der Firma BBC entwickeltes und auf den

Lokomotiven

Ae 4/6

mit den Nummern 10 801 und 10 809 bis 10 812 erprobtes Modell verwendet.

Dabei sprach die Erprobung auf den erwähnten Maschinen dafür, dass dieses

leichte und zuverlässige Modell verwendet wurde. Es handelte sich dabei um ein mit Druckluft betriebener Schalter. Er war leichter, als die älteren mit Öl befüllten Modelle und konnte daher auf den leichten Lokomotiven dieser Baureihe zusätzliches Gewicht einsparen.

Vorteile, die hier, wo es um jedes Gramm ging, genutzt wurden. Wir

müssen diesen jedoch etwas genauer ansehen, denn mit einem

«druckluftbetriebenen Traktionsfernschalter» können wir herzlich wenig

anfangen. Wurde der Hauptschalter über die Steuerung eingeschaltet, erfolgte der Vor-gang in zwei Schritten. Zuerst wurde das Einschaltrelais aktiviert und der Schalter schloss den im freien montierten Trenner.

Gleichzeitig aktivierte sich auch die Haltespule und der

Hauptschalter

blieb eingeschaltet. Traten jedoch Störungen auf, die den Einschaltvorgang

verhinderten, wurde das Halterelais nicht angesteuert und der Schalter

schaltete sofort wieder aus.

Der Schaltvorgang selber wurde mit Hilfe von

Druckluft

ausgeführt. Dazu war jedoch ein minimaler Druck von 3.5

bar

erforderlich. Lag der Druck tiefer, konnte der Schalter auch von Hand

eingeschaltet werden. Möglich war dies jedoch nur, weil der

Hauptschalter

bei diesem sehr geringen Druck in der

Speiseleitung

durch die eingebaute

Niederdruckblockierung

daran gehindert wurde, dass er sofort wieder ausschalten konnte.

Beim Ausschalten, wurde zuerst im inneren des Schalters ein

Kontakt geöffnet, da das Halterelais abgefallen war. Der dort entstehende

Funke, wurde dann mit Hilfe der

Druckluft

ausgeblasen. Der jetzt erforderliche Druck lag bei fünf

bar

und somit deutlich höher als beim Einschalten des

Hauptschalters.

Anschliessend wurde der Trenner, gesteuert durch das Ausschaltrelais,

weggeschwenkt und so eine sichere Trennung ermöglicht.

Diese

Drucklufthauptschalter

hatten gegenüber den früheren

Ölhauptschaltern

den Vorteil, dass sie auch in der Lage waren, die hohen

Ströme von

Kurzschlüssen

sicher zu schalten. Fehlte die

Druckluft,

oder war der Druck zu gering, um das sichere Löschen des Funkes zu

ermöglichen, konnte der Schalter jedoch zerstört werden. Damit das nicht

passierte, konnte der Schalter bei einem Druck von weniger als fünf

bar

nicht mehr ausgeschaltet werden.

Ein leichter Unterschied zwischen den beiden

Bauarten

gab es hier bei der Anzeige des

Primär-stromes.

Bei den Nummern 427 bis 450, wurde dieser

Strom in der

Spule

gemessen. Mit Hilfe der an allen Achsen der Lokomotive montierten Erdungsbürsten, war die Primärspule mit den Schienen verbunden. Dadurch war nun ein Stromfluss möglich, der letztlich die Leistung erzeugen konnte, die für die Lokomotive benötigt wurde.

Damit abgenutzte

Erdungsbürsten

keine gefährliche Situation hervorrufen konnten, waren diese

unterschiedlich lang ausgeführt worden und sie mussten im Unterhalt

regelmässig kontrolliert werden. Die Primärwicklung wurde, wie die später vorgestellte sekundäre Spule, aus dem leichten Alu-minium gefertigt. Dieses Metall wurde verwendet, weil es leicht war und weil man so wertvolles Kupfer sparen konnte.

Kupfer war in der Schweiz bedingt durch den Krieg zur Zeit des

Baus noch nicht in genügendem Umfang vorhanden. Das bessere aber schwere

Metall Kupfer wurde nur bei der dritten

Wicklung

für die

Hilfsbetriebe

verwendet. Die einzelnen Spulen wurden auf einem Eisenkern aufgesetzt. Dazu verwendete man bei diesem Transformator eine von der BBC entwickelte Radialblechung. Damit veränderten sich auch die Wicklungen.

Diese hatte gegenüber den herkömmlichen

Transformatoren

mit der Anordnung der Bleche in einem geschlossenen H den Vorteil, dass

bei gleicher Wirkung wesentlich weniger Eisen benötigt wurde. Das

reduzierte das Gewicht des Transformators zusätzlich massiv.

Die sekundäre

Wicklung

des

Transformators

hatte zwölf

Anzapfungen

erhalten. So entstanden hier unterschiedliche

Spannungen,

die für die spätere Regulierung der Spannung an den

Fahrmotoren

genutzt wurden. Diese

Sekundärspule

war zudem komplett gegenüber der Erde isoliert ausgeführt worden. Damit

wurde verhindert, dass bei einem Defekt Hochspannung zu den Fahrmotoren

gelangen konnte. Speziell war, dass diese

Isolation

von der Steuerung überwacht wurde.

Der Vorteil bei diesen

Hüpfern

war deren schnelle Schaltfolge und die Möglichkeit, dass auch hohe

Ströme geschaltet werden konnten. Der

entstehende

Lichtbogen

wurden dabei einfach mit

Druckluft

ausgeblasen und in den

Löschkaminen

gefahrlos ge-löscht. Jedoch war es auch mit den Hüpfern nicht möglich, die Spann-ung ohne Unterbruch zu erhöhen. Aus diesem Grund wurden die Hüpfer mit drei Überschaltdrosselspulen verbunden.

Diese

Spulen

befanden sich im Gehäuse des

Transformators

und wurden daher ebenfalls durch das sich darin befindliche

Trans-formatoröl

isoliert und gekühlt. Zudem waren die

Ströme über-wacht, so dass bei einseitiger

Belastung einer Drosselspule der

Hauptschalter

ausgelöst wurde.

Die Schalttabelle dieser

Hüpfersteuerung

sah vor, dass immer vier

Hüpfer

so mit den

Spulen

verbunden wurden, dass an den

Fahrmotoren

eine

Spannung

zwischen 40 und 550

Volt

entstand. Dabei waren aber bei den ersten drei

Fahrstufen

nicht alle erforderlichen Hüpfer geschaltet, so dass diese vier Stufen

schnell geschaltet werden mussten, um einseitige Belastungen der

Drosselspulen zu verhindern. Jedoch war nun die Überwachung nicht aktiv,

weil die

Ströme zu gering waren.

Wir haben damit eine Regelung der

Spannung

erhalten, die ohne Unterbruch in Stufen geschaltet werden konnte. Damit

war diese nun für die

Fahrmotoren

bereit, sie konnte jedoch nicht direkt zugeführt werden, da die

Drehrichtung der Motoren vorgängig von den

Wendeschaltern

bestimmt wurde. Dabei hatten die Wendeschalter keine neutrale Position

mehr. Die Abtrennung eines Fahrmotors erfolgte nur noch durch das

Abtrennen des

Trennhüpfers.

Unterschiede gab es auch bei der Ausführung der

Wendeschalter.

Diese wurden bei den Nummern 427 bis 450 nur dazu ausgelegt, die

Fahrrichtung zu ändern. Sie waren daher deutlich leichter, als die Modelle

bei den Nummern 401 bis 426. Der Grund waren die dort erforderlichen

Kontakte zum Umgruppieren der

Fahrmotoren

beim Einsatz der

elektrischen

Bremse, die bekanntlich bei den höheren Nummern

nicht mehr eingebaut wurde.

Die

Ansteuerung der

Wendeschalter

erfolgte elektropneumatisch. Dabei wurden immer zwei Wendeschalter zu

einer

Gruppe

zusammengefasst. Das bedeute, dass bei Ausfall eines Wendeschalters gleich

ein ganzes

Drehgestell

abgetrennt werden musste. Mit einem funktionierenden Drehgestell konnte

sich die

Lokomotive

noch selber fortbewegen und so die Werkstatt erreichen. Zu berücksichtigen

waren dabei jedoch die zulässigen

Anhängelasten.

Unterschiede bei der Ausführung führten jedoch dazu, dass die Maschinen je nach Nummer unterschiedliche Kenndaten besassen.

Wir

müssen daher die beiden Serien innerhalb dieser Baureihe separat

betrachten und diesmal beginne ich mit den tieferen Betriebsnummern. Bei den Lokomotiven mit den Nummern 401 bis 426 ver-wendete man achtpolige Motoren, wie sie zuvor schon bei vielen Baureihen verwendet wurden. Diese konnten zu-sammen eine maximale Anfahrzugkraft von 140 kN erzeu-gen.

Die

Leistungsgrenze

wurde bei 82.5 km/h erreicht und die

Leistung

lag nun bei 2 450 PS oder 1 860 kW. Die nun verfügbare

Zugkraft

betrug immer noch 80 kN, so dass letztlich auch bei

Höchstgeschwindigkeit

noch eine ak-zeptable Zugkraft bereitstand.

Diese

Leistung

führte bei diesen

Lokomotiven

zu einem sensationellen Verhältnis von Gewicht und Kraft. Die dabei

erreichten 3 kg/PS waren bisher in der Schweiz noch nie verwirklicht

worden. Damit waren die Maschinen mit den Nummern 401 bis 426 jedoch mit

sehr knapp bemessenen

Fahrmotoren

ausgerüstet worden. Das war jedoch ein Nachteil, den man in Kauf nehmen

musste, damit trotz der geringen

Achslast

eine hohe Leistung erreicht werden konnte.

Dieser Umstand führte bei den

Lokomotiven

mit den Nummern 427 bis 450 dazu, dass andere

Fahrmotoren

eingebaut wurden. Diese hatten zwölf Pole und waren etwas robuster gebaut

worden. Ihre Drehzahl war etwas tiefer, so dass diese Maschinen bei den

Zugkräften

im gleichen Rahmen, wie das bei den anderen Lokomotiven der Fall war,

lagen. Einzig die

Leistungsgrenze

wurde mit 83 km/h etwas höher angesetzt. Daher galten für diese Modelle

auch die gleichen

Normallasten.

Die schwereren

Fahrmotoren

der Nummern 427 bis 450 führte jedoch dazu, dass man dort wegen den

Achslasten

auf den Einbau einer

elektrischen

Bremse verzichten musste. Diese als

Nutzstrombremse

ausgeführte Einrichtung, war daher nur bei den Nummern 401 bis 426

vorhanden. Es kam dabei die bei der Baureihe

Ae 4/6

erfolgreich umgesetzte Schaltung mit Erregermotor zur Anwendung. Der

Vorteil dieser Schaltung lag bei der etwas höheren

Leistung

der elektrischen Bremse.

Trotzdem mussten bei der Baureihe Re 4/4 wegen dem geringen

Gewicht einige Einschränkungen berücksichtigt werden, so dass die

elektrische

Bremse nicht als stark wirkend eingestuft werden

durfte. Trotzdem konnte die

Lokomotive

mit dieser

Bremse

in den geforderten Gefällen ohne Probleme in der Beharrung gehalten

werden. Für Verzögerungen auch auf flacheren Abschnitten war die

Leistung

jedoch zu gering ausgefallen.

Bei dieser Schaltung diente der von einem Erregertransformator

gespeiste

Fahrmotor

eins als Erreger und versorgte im elektrischen Bremsbetrieb die drei

anderen parallel geschalteten Fahrmotoren mit der notwendigen

Erregerspannung. Damit konnten diese drei Fahrmotoren Energie in Form von

Wechselstrom

erzeugen. Fiel einer der Fahrmotoren wegen einem Defekt aus, konnte die

elektrische

Bremse nicht mehr verwendet werden.

Die so als

Generatoren

arbeitenden drei

Fahrmotoren

wurden über die

Hüpfer

mit dem

Transformator

und der Bremsdrosselspule verbunden. Sie arbeiteten daher auf die

Fahrleitung

und speisten so die Energie in den

Fahrdraht.

Zur Regelung der

Bremsströme

konnte die

elektrische

Bremse mit Hilfe der Hüpfer in acht Stufen

geschaltet werden. Nachteilig war jedoch, dass damit auch einen grossen

Anteil an Blindleistung ins Netz übertragen wurde.

Es

bleibt noch zu erwähnen, dass die

Nutzstrombremsen

der Reihe Re 4/4 zwar besser wirkten, als die Lösungen nach

Behn-Eschenburg bei der Reihen

Ae 8/14

und

Be 6/8 II, jedoch die

Werte der

roten Pfeile mit den

Widerstandsbremsen

nicht mehr erreicht wurden. Vorteilhaft war bei der Nutzstrombremse das

Gewicht, das deutlich unter einer Widerstandsbremse lag. Jedoch kaufte man

sich dieses mit der geringeren

Leistung,

die aber durchaus höher hätte sein können.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Verwendet

wurden

Verwendet

wurden  Um

den

Um

den

Wir

sind nun beim

Wir

sind nun beim  Nach

dem

Nach

dem

Diese

zwölf

Diese

zwölf

Es

wurden unterschiedliche

Es

wurden unterschiedliche