|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Druckluft ist seit Jahren zu

einem wichtigen Teil der Fahrzeuge bei den internationalen Eisenbahnen

geworden. Dabei wurde sie schon seit längerer Zeit für die pneumatischen

Bremsen

benötigt und erlangte so mehr Bedeutung. Später kamen mit den elektrischen

Triebfahrzeugen

weitere Verbraucher dazu. Sie ist daher nicht mehr wegzudenken. Es ist

wichtig, dass wir auch hier einen genaueren Blick auf diesen Teil des

Triebwagens

werfen.

Der

Kompressor

für die Erzeugung der

Druckluft wurde beim

Gepäckabteil

montiert. Dabei fand er seinen Platz in einem kleinen

Maschinenraum,

der unmittelbar hinter dem Lokführer angeordnet wurde. Die benötigte Luft

wurde dabei über das zusätzliche

Lüftungsgitter

in dieser Seitenwand in den Raum gezogen und durch die

Filter

gereinigt. Der Maschinenraum diente zudem der Beruhigung der angesaugten

Luft.

Daher kann auf eine

für diese Züge ausgelegte

Leistung

ver-zichtet werden. Es gelang den Konstrukteuren damit erneut et-was

Gewicht einzusparen. Betriebliche Einschränkungen waren jedoch nicht zu

erwarten. Die vom Kompressor geschöpfte Luft gelangte anschliessend in eine einfache Leitung. In dieser eingebaut war der Lufttrockner, der die enthaltene Feuchtigkeit entzog. Ergänzt mit dem an-schliessenden Luftöler wurde die Druckluft optimal für den Be-trieb aufbereitet.

Das entnommene Wasser

wurde zudem in regelmässigen Ab-ständen automatisch in die Umgebung

entlassen. Dadurch konnte auch hier die Wartung vereinfacht werden. Da die Luft in einen Luftbehälter geschöpft wurde, stieg der Druck im Betrieb so lange an, wie die Verbraucher nicht genug Druckluft benötigten.

Damit der zulässige

Luftdruck

dabei nicht überschritten wurde, war in dieser Leitung ein

Überdruckventil

vorhanden. Dieses beschränkte den maximalen Druck in der Leitung auf einen

Wert von elf

bar.

Ein Wert, der auf den ersten Blick etwas verwirrend klingt, aber wegen der

Ansteuerung so gewählt wurde.

Um die Versorgung mit

Druckluft zu garantieren, war in der Leitung auch ein

von Druck gesteuerter Schalter vorhanden. Dieser schloss die elektrische

Verbindung,

bei einem Druck unter acht

bar.

Der

Kompressor

konnte nun Luft schöpfen. Stieg der

Luftdruck

in den Behältern auf einen Wert von zehn bar, öffnete sich der

Druckschwankungsschalter

wieder. Der Wert beim

Überdruckventil

betrug daher diesen Wert plus die Toleranz von 10%.

Dank diesen

Hauptluftbehälterhähnen

konnte der

Triebwagen

nach einem längeren

Stilllager, wieder in Betrieb genommen werden. Fehlte die Luft hier

jedoch, konnte sie mit einem

Hilfs-luftkompressor

ohne grossen Aufwand ergänzt werden. Auf der Seite des Fahrzeuges war die Speiseleitung ange-schlossen worden. Diese hatte den Druck, der in den Haupt-luftbehältern vorhanden war. Nicht auf einem festen Druck angewiesene Verbraucher auf dem Fahrzeug wurden an dieser Leistung angeschlossen.

Zudem wurde die

Speiseleitung

an die

Stossbalken

geführt und stand so auch angehängten Fahrzeugen zur Verfügung. Die

Ver-bindung

erfolgte mit jeweils zwei

Luftschläuchen,

die mit weis-sen

Kupplungen

versehen wurden. Bauteile, die mit einem festen Druck betrieben werden mussten, wurden an der Apparateleitung angeschlossen. Diese besass ei-nen permanenten Druck von sechs bar und sie wurde auf das Fahrzeug beschränkt.

Damit Sie nicht lange

nachdenken müssen, kann ich erwähnen, dass hier lediglich Bauteile der

elektrischen Ausrüstung angeschlossen wurden. Die Hauptversorgung lief

daher über die vorher erwähnte

Speiseleitung.

Neben den diversen

Verbrauchern des Fahrzeuges, wie zum Beispiel die

Lokpfeife,

wurden auch die einzelnen pneumatischen

Bremsen

des

Triebwagens

und des Zuges an der

Speiseleitung

angeschlossen. Sie sehen, es handelte sich daher um ein wichtige Leitung,

denn gerade die Bremsen benötigten eine sichere Versorgung mit

Druckluft. Sie konnten nur so optimal funktionieren.

Wobei hier gegenüber anderen Baureihen die Sicherheit erhöht wurde.

Wie das

vorgeschrieben ist, besass der

Triebwagen

zwei unabhängige

Druckluftbremsen.

Dazu gehörte auch die nur auf das Fahrzeug wirkende

direkte Bremse.

Sie wurde nicht mehr als konventionelle

Rangierbremse

ausgeführt, sondern man verwendete hier eine

EP-Bremse.

Beim Fahrzeug selber hatte dieser Unterschied eigentlich keinen

Unterschied zur Folge, jedoch auf die an der

Vielfachsteuerung

angeschlossen Modelle, denn diese konnten so auch gebremst werden.

Wenn wir nun von der

kleinsten möglichen Einheit ausgehen, bedeutet dies, dass sowohl der

Trieb-, als auch der

Steuerwagen

mit der

EP-Bremse

angesteuert wurden. Der Vorteil war, dass bei einem Halt in einer Steigung

die Zwischenwagen gelöst werden konnten. Dank der EP-Bremse fand die in

diesem Fall durch die

Kupplung

und die

Stossvorrichtungen

bedingte auftretenden Verschiebung der Wagen nicht mehr statt. Zudem

konnte auf die Leitungen an den

Stossbalken

verzichtet werden.

Wie die

Rangierbremse,

konnte auch diese

EP-Bremse

nicht als Sicherheitsbremse verwendet werden. Der Grund lag auch hier bei

der direkten Ansteuerung. Aus diesem Grund musste ein zweites indirekt

wirkendes

Bremssystem

eingebaut werden und an dieses wurden hier weit grössere Anforderungen

gestellt, als das bei anderen Fahrzeugen der Fall war. Daher blicken wir

etwas genauer auf dieses zweite eingebaute Bremssystem.

Der Vorteil war, dass

damit theore-tisch auch andere Wagen in den Zug eingereiht werden konnten.

Wie das gemeint ist, erfahren wir später, wenn wir uns dem Betriebseinsatz

zuwenden, doch nun geht es um die

Bremse. Die automatische Bremse arbeitete mit einer Hauptleitung. Diese wurde zu beiden Stossbalken geführt und stand dort auch anderen Fahrzeugen zur Verfügung.

Auch hier waren

jeweils zwei

Luftschläuche

vorhanden. Damit diese von der

Speiseleitung

unterschieden werden konnten, waren hier die

Abschlusshähne

und die

Kupplungen

Rot gestrichen worden. Zudem waren die beiden Kupplung der Speiseleitung

spiegelverkehrt ausgeführt worden.

Im Betriebszustand,

also bei gelöster

Bremse,

war die

Hauptleitung

mit einem Druck von fünf

bar

gefüllt. Um eine Bremsung einzuleiten, musste diese Leitung entleert

werden. Das konnte vom

Bremsventil

des Lokführers, aber auch von der

Notbremse

und einer

Sicherheitseinrichtung

aus erfolgen. Die Füllung erfolgte jedoch ausschliesslich über das

Führerbremsventil

im besetzten

Führerstand.

So war eine sichere Bedienung möglich.

Sankt der Druck in

der

Hauptleitung

auf einen Wert von weniger als 4.6

bar,

wurde auf den

Triebwagen

eine Bremsung eingeleitet. Dazu reagierte das auf dem Triebwagen

eingebaute

Steuerventil.

Diese führte die Bremsung entsprechend dem vorhandenen Druck aus. Wie

mittlerweile üblich, konnte dieses Steuerventil auch in Stufen gelöst

werden. Daher bezeichnete man diese

Ventile

auch als mehrlösige Steuerventile.

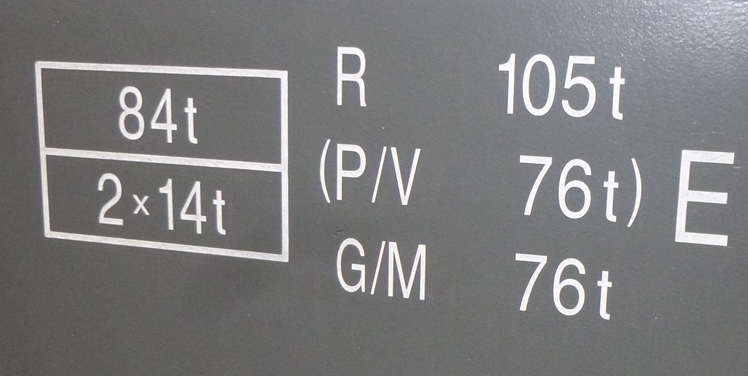

Wegen der gefahrenen

Geschwindigkeit von 125 km/h war das

Steuerventil

zudem mit einer Umstellung versehen worden. Daher stand hier neben der

üblichen

P-Bremse

auch die Bremskrafterhöhung in Form einer

R-Bremse

zur Verfügung. Nicht vorhanden war hingegen die bei

Güterzügen

benötigte

G-Bremse.

Das war bei dieser Hochleistungsbremse jedoch kein Manko, das beanstandet

werden müsste, den vor solchen Zügen verkehrte der

Triebwagen

gar nicht.

Dadurch konnte man

sich bei diesem

Triebwagen

das Gewicht für ein umfangreiches

Bremsgestänge

ersparen. Auf die Wirkung der

Bremsen

hatte das je-doch keinen grossen Einfluss, daher können wir uns

ei-gentlich bereits der eigentlichen Bremse zuwenden. Die mechanischen Bremsen des Triebwagens wirkten mit, in Sohlenhaltern gehaltenen Bremssohlen auf die Laufflächen der Räder. Es war daher eine klassische Klotzbremse vorhanden. Jedoch wurden hier keine Sohlen aus Grauguss mehr verwendet.

Vielmehr wurden

Modelle aus Sintermetall eingebaut. Diese hatten den Vorteil, dass die

Laufflächen

nicht mehr so stark aufgeraut wurden. Jedoch war auch ein Nachteil

vorhanden, den wir später noch ansehen.

Die

Druckluft vom

Steuerventil

drückte die

Bremsklötze

dank dem ausgestossenen

Bremszylinder

ans

Rad

und erhöhte so die Reibung. Der

Triebwagen

wurde dadurch verzögert. Wurde die Druckluft im Bremszylinder abgelassen,

sorgte eine

Feder

dafür, dass die

Bremssohlen vom Rad abgehoben wurden. Dadurch war gesichert,

dass diese nicht auf dem Rad kleben blieben. Es entstand so eine gut

funktionierende

Bremse.

Die

Bremsklötze

aus Sintermetall reduzierten die Laufgeräusche, der üblichen mit Klotzbremse

ausgerüsteten Fahrzeuge, deutlich. Jedoch hatten sie ein anderes

Verhalten, als die bisherigen

Bremsbeläge.

Das wirkte sich zu einem Teil auch auf die

Bremsrechnung

aus. Es wird daher Zeit, dass wir mit den

Bremsen

rechnen und dabei stellten wir ein Manko fest, das die Schweizerischen

Bundesbahnen SBB dazu bewegt eine andere Lösung zu wählen.

Im Vergleich zu den

Bremsklötzen

aus Grauguss, war der Wert bereits geringer. Der Grund lag beim anderen

Verhalten der neuen

Bremssohlen. Ein Nachteil, der nicht so gross wirkte, da beim

Triebwagen

die

R-Bremse

immer aktiviert wurde. Mit der R-Bremse erhöhte sich der Druck. Das Brems-gewicht stieg nun auf einen Wert von 87 Tonnen. Damit wurde nun einem Bremsverhältnis von 120% erreicht.

Der

Triebwagen,

der mit der

Zulassung

zur

Zugreihe R

versehen war, verkehrte daher nach der Zugreihe R 115%. Mit der hier

vorhandenen

Höchstgeschwindigkeit

von 125 km/h reichte dieser Wert aus. Im Vergleich zu anderen Fahrzeugen

war der Wert daher etwas geringer.

Es muss jedoch

erwähnt werden, dass der kleinste mögliche

Regionalzug

immer einen

Steuerwagen

mitführte. Zusammen mit diesem Fahrzeug, das eine gut wirkende

Bremse

erhalten hatte, konnte mit dem

Pendelzug

trotzdem nach der

Zugreihe

R 125% gefahren werden. Die geringeren Werte für den

Triebwagen

waren nur zu beachten, wenn dieser in Alleinfahrt überführt werden musste.

Doch kommen wir nun zum Nachteil.

Wegen dem Verzicht

auf ein

Bremsgestänge

konnte zur

Sicherung

des Fahrzeuges keine

Handbremse

mehr eingebaut werden. Die übliche Spindelbremse funktionierte nicht.

Trotzdem musste der

Triebwagen

mit einer von der

Druckluft unabhängigen

Bremse

versehen werden. Daher baute man bei diesem Fahrzeug als

Feststellbremse

eine

Federspeicherbremse.

Im Gegensatz zur Handbremse konnte sie jedoch nicht mehr geregelt werden.

Die

Federspeicherbremse

wirkte dabei jeweils auf einen

Bremszylinder

jeder

Achse.

Dazu wurde dort ein zusätzlicher Bremszylinder montiert, was das Gewicht

wieder erhöhte. Wegen der Tatsache, dass keine Regulierung der

Bremskraft

vorhanden war, wurde die Kraft der

Bremse

jedoch auf 42 kN beschränkt. Der Triebwagen hatte daher ein massgebendes

Bremsgewicht

von 20 Tonnen erhalten und konnte trotzdem auf dem ganzen Netz abgestellt

werden.

Damit haben wir

jedoch auch das Stichwort bekommen, denn mit den

Bremsen

haben wir den mechanischen Teil abgeschlossen. Bevor wir die weiteren

Teile des Fahrzeuges betrachten, stellen wir den

Triebwagen

auf die Waage. Für den mechanischen Teil wurde dabei ein Gewicht von 43.4

Tonnen gemessen. Bei maximaler

Achslast

von 20 Tonnen, die inklusive Beladung eingehalten werden musste, blieb für

den elektrischen Teil nicht mehr viel übrig.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Eingebaut

wurde ein

Eingebaut

wurde ein  Die

Die

Die

indirekte

Die

indirekte  Vom

Vom

Bei

wirksamer

Bei

wirksamer