|

Die Wagenkasten |

|||

| Navigation durch das Thema | |||

|

Wenn wir den Aufbau eines

Neigezuges betrachten, dann

treffen wir immer wieder auf einen wichtigen Punkt. Es musste Gewicht

gespart werden, wo das nur ging, denn nur wenn im mechanischen Teil

gespart wird, kann die geforderte

Leistung beim elektrischen Teil

installiert werden. Das kann dazu führen, dass selbst ein falsch

positionierter Kühlschrank zu einem grossen Problem für den Neigezug

werden kann.

Das führte dazu, dass sich die einzelnen Fahrzeuge im Aufbau

unterschieden. Wobei sich diese im optischen Bereich anhand der Anordnung

von Fenstern und

Lüftungsgittern zeigten. Im grundsätzlichen Aufbau gab es

keinen Unterschied und dabei machen wir uns die Bauweise des Herstellers

zu nutze. Um nun aber zu wissen, wie der

Triebzug

ausgerichtet

wurde, müssen wir zuerst die Reihenfolge der Wagen ansehen. Wie zu

erwarten, befand sich am vorderen Ende ein

Steuerwagen, der als At

bezeichnet werden kann. Dann folgte ein A und an diesen anschliessend der

WRA. Bei den weiteren vier Fahrzeugen handelte es sich um Modelle für die

zweite

Wagenklasse, so konnten dann noch drei B und zum Schluss ein Bt

folgten. Natürlich wird sich die provisorische Bezeichnung

noch ändern, aber mit At, A, WRA , B, B, B und Bt können wir die Richtung

bestimmen, was dazu führt, dass die sieben erwähnten Fahrzeuge vorhanden

waren. Beim Aufbau können wir deren Anzahl aber noch reduzieren, denn im

Rohbau wurden die Wagenkasten nicht zwischen den

Wagenklassen

unterschieden. Es gab daher letztlich drei Varianten, die aber zu Beginn

auch noch offen waren. Jeder

Rohwagenkasten wurde aus mehreren Einzelteilen

erstellt. Dazu gehörten der Boden, die Stirn- und Seitenwände, sowie das

Dach. Nur bei den beiden

Endwagen

kam noch der

Führerstand

dazu. Damit

haben wir die übliche Bauweise als selbsttragender Kasten erhalten. Eine

Lösung, die dafür sorgte, dass viel Gewicht eingespart werden konnte. Doch

damit waren die Sparmassnahmen beim Kasten nicht abgehalten.

Diese wurden an jenen Stellen benötigt, wo schwere Teile montiert werden mussten und wo Kräfte in das Fahrzeug gelangten. Namentlich waren das die Bereiche mit den

Drehgestellen, aber

auch die Aufnahmen für die

Kupplungen, da hier grös-sere Kräfte entstanden. Als Baustoff wurde das leichte Aluminium verwendet. Dabei kamen die bei diesem Werkstoff üblichen Hohlstrangpress-profile zum Einbau. So konnte deutlich mehr Gewicht eingespart werden, als das bei Blechen der Fall gewesen wäre. Neben diesen Profilen wurden aber noch

weitere Anbauteile verwendet. Wichtig war dabei, dass der Kasten so leicht

wie möglich wurde, denn die

Achslasten durften nicht überschritten werden. Verbunden wurden die einzelnen Profile aus Aluminium

mit der üblichen elektrischen

Schweisstechnik. Eine Bauweise, die sich

beim Bau von

Triebzügen etabliert hatte. Jedoch gab es nun beim Aufbau

einen grossen Unterschied zu den anderen Firmen, die so bauten. Gleich war

eigentlich nur, dass zuerst den Boden, dann die Seitenwände und

schliesslich noch das Dach mit den notwendigen Querwänden verschweisst

wurden. Der

Rohwagenkasten wurde als ein Vierkantrohr gebaut

und besass schlicht keine Öffnungen in den Seitenwänden. Diese Löcher

wurden nach der fertigen Montage ausgeschnitten. So können wir getrost

behaupten, dass es nur zwei Lösungen gab. Jene für die beiden

Endwagen

und

für die Zwischenwagen. Welche Öffnung nun wo platziert wurde, war davon

abhängig wo der Kasten letztlich im fertigen Zug eingereiht werden sollte.

Nachteilig wirkte sich diese Bauweise nur auf das Metall aus, denn es entstanden so etwas grössere Mengen beim Abfall. Da jedoch Aluminium, wie alle Metalle leicht recycelt

werden konnte, entstand so kein Problem. Die Kosten übernahm der Kunde. Sehen wir uns die Seitenwände der Mittelwagen an. Dabei wurde bei den Wagen zwei, sowie bei den Wagen vier bis sechs die gleiche Anordnung gewählt. Bei den beiden Enden waren die Einstiegstüren vorgesehen. Dazwischen wurden die zehn Seitenfenster ausgeschnitten. Dabei

gab es bei deren Anordnung jedoch keinen Unter-schied zwischen den beiden

Wagenkasten. Auffällig war nur die Wand, die nach der Türe folgte. Die sonst hier vorhandenen kleineren Fenster waren nicht mehr vorhanden. Der Grund für diese Massnahme war simpel. Das für die Seitenfenster benötigte Sicherheitsglas war schwer. Daher wurde die

Anzahl so gering wie nur möglich ge-halten. Das zeigte sich auch beim Wagen

drei, der nicht nach diesem Muster aufgebaut werden konnte. Letztlich war

das aber ein Problem der hier vorhandenen Anord-nung. Auch dort, wo Fenster vorgesehen wurden, waren diese

im Vergleich zu anderen Fahrzeugen kleiner ausgefallen. Dafür

verantwortlich war, wie Sie vermutlich bereits ahnen, die zugelassenen

Achslasten. Die

Triebzüge

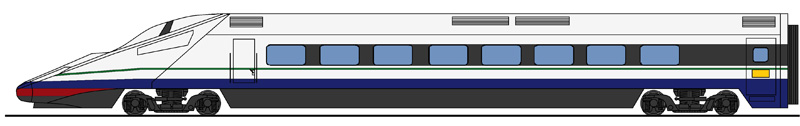

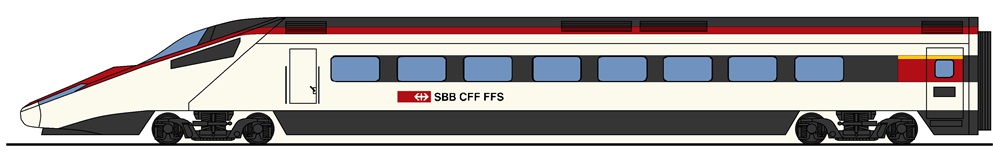

der Baureihen ETR 610 und RABe 503 erreichten

aber trotz diesen Massnahmen Werte, die mit 17 Tonnen am oberen Ende der

erlaubten Toleranzen lagen. Sie sehen, wie genau gearbeitet werden musste. Damit kommen wir bereits zum Wagen drei. Hier wurde

ein Abteil in der ersten

Wagenklasse

und der Bereich mit dem Restaurant

eingebaut. Das führte dazu, dass nur auf der Seite des Wagens zwei eine

Einstiegstüre eingebaut wurde. Dieser folgten dann fünf Fenster in der

gleichen Anordnung, wie bei den anderen Wagen, die wir bereits angesehen

haben. Der restliche Bereich war für die Küche und deren Versorgung

vorgesehen.

Wir werden später noch den genauen Aufbau dieser

Bereiche ansehen. Vorerst reicht es, wenn wir auch hier feststellen, dass

die Anzahl der Fenster deutlich verringert wurde. Zudem gab es auf der

Seite des Restaurants keine

Einstiegstüre, so dass der vorhandenen Platz

ausgenutzt werden konnte. Auch wenn es schwer vorstellbar ist, der

Triebzug

der Baureihe ETR 610 sollte zu einen regelrechten Raumwunder

werden. Kommen wir nun zu den fehlenden beiden Endwagen.

Diese waren identisch aufgebaut worden und sie unterschieden sich wegen

dem

Führerstand

von den anderen Wagen. So war hier die

Einstiegstüre für

die Reisenden auf der Seite des Wagens eingebaut worden. Eine zweite Türe

gab es daher auch hier nicht mehr. Zudem wurde die Anzahl der

Seitenfenster auf acht Stück reduziert. Der Grund lag beim Führerstand.

Dieses war,

wie es damals üblich war gewölbt ausge-führt worden. Jedoch sorgten die

zahlreichen auf dem Dach montierten Abdeckung dafür, dass das Dach beim

fertig aufgebauten

Triebzug

schlicht nicht mehr zu erkennen war. Jedoch

konnten so auch die Bauteile aus dem Fahrtwind genommen werden. Damit kommen wir zu den

Führerständen. Diese waren

wegen der in die Länge gezogenen

Front

sehr weit nach hinten gerutscht.

Der Zugang erfolgte vom Zug her, oder über die beiden seitlichen Türen.

Diese wiederum befanden sich auf der Höhe der zweiten

Achse und daher am

hinteren Ende des

Drehgestells. Mit dem verlängerten Überhang bedeutete

das, dass die eigentliche Kabine vergleichsweise weit hinten lag. Es lohnt sich deshalb, wenn wir die

Front

des

Triebzuges genauer betrachten. Wir beschränken uns jedoch auf einen

Endwagen. Der Grund ist simpel, denn die Lösung wurde auf beiden Seiten

angewendet. Dabei befand sich an der Spitze der Bereich mit der

automatischen Kupplung. Diese wurde, sofern sie nicht benutzt wurde hinter

Abdeckungen verdeckt. So konnte in diesem Bereich der Front der

Luftwiderstand verringert werden. Diese

automatische Kupplung der

Bauart Scharfenberg

erlaubte das Verbinden von zwei Zügen der Baureihe ETR 610, aber auch der

RABe 503 und in Italien der Baureihe ETR 600, welche für die FS gebaut

wurde. Weitere Züge konnten jedoch nicht verbunden werden. Von der

Funktion her erlaubte sie das ferngesteuerte kuppeln und entkuppeln der

Züge. Notfalls war auch eine manuelle Betätigung der automatischen

Scharfenbergkupplung vor Ort möglich.

Die eigentliche

Front des

Triebzuges wurde sehr flach

nach hinten abgelegt. Es entstand so eine «Schnauze», die selbst die in

Europa verkehrenden Einheiten des Hochgeschwindigkeitsverkehrs schlug.

Diese oft als «Entenschnabel» bezeichnete Bauweise war eine direkte Folge

der hohen Geschwindigkeit bei vergleichsweise geringer

Leistung. Man

erreichte dadurch bessere Werte bei der Aerodynamik, was zur Laufruhe des

Zuges beitragen sollte. Auch wenn mit der langen «Schnauze» viel wertvoller

Platz verloren ging, sorgte diese Lösung dafür, dass die

Triebzüge ein

gefälliges Aussehen hatten und nicht mehr so kantig und technisch wirkten,

wie der ersten Einheiten für die Cisalpino AG. Dazu hatte aber auch der

Anstrich beigetragen. Diesen werden wir uns später noch genauer ansehen,

denn noch sind wir beim Aufbau der Fahrzeuges. Daher belassen wir es bei

dem Hinweis. Dank der langen

Front des

Triebzuges konnte man in

der Nase auch einige Baugruppen zur Sicherheit des Personals einbauen. So

wurde in dieser «Schnauze» ein doppelter Aufprallschutz eingebaut. Dieser

arbeitete in zwei Stufen und bot daher einen sehr grossen Schutz für das

Personal. Ein Punkt, der auch in der

TSI, nach der dieser Zug gebaut

wurde, aufgeführt war. Wir sollten uns daher diesen Aufprallschutz etwas

genauer ansehen.

Mit der

zweiten dahinter verbauten Stufe, konnte sogar ein Wert von 65 km/h

aufgefangen werden. Dabei wurde die Kraft auch jetzt durch die Ver-formung

der Bauteile so abgebaut, dass die

Führ-erkabine nicht beschädigt wurde. Unter der «Schnauze» des Triebzuges wurde ein Bahnräumer montiert. Dieser Bahnräumer hatte jedoch kaum eine wichtige Funktion und schützte das Laufwerk des Zuges nur unzureichend vor klein-eren Gegenständen. Jedoch waren solche

Bahnräumer auf gewissen

An-lagen vorgeschrieben und so musste man diese ein-bauen. Weitere

Einrichtungen an der

Front gab es jedoch auch nicht mehr, so dass der Zug

aufgeräumt wirkte. Wenn wir nun hinter den Aufprallschutz blicken,

erkennen wir die in der Konstruktion eingelassene

Führerkabine. Deren

Front war durch die Höhe der «Schnauze» beschränkt. Der obere Bereich

bildete das

Frontfenster. Dieses war mittig angeordnet worden und es wurde

seitlich durch die beiden kräftigen Säulen eingerahmt. Durch den Aufbau

bedingt, war das Frontfenster jedoch nicht als Bestandteil der Front zu

erkennen. Die

Frontscheibe bestand aus

Sicherheitsglas, das

auch für hohe Geschwindigkeiten geeignet war. Damit die Stabilität

gewährleistet war, konnte die Scheibe mit einer

Heizung auf die optimale

Temperatur gehalten werden. So war der Schutz auch an kalten Tagen

gewährleistet. Bedingt durch diese Heizfolie wirkte das

Frontfenster

leicht getönt. Ein bei solchen Frontscheiben jedoch üblicher Effekt, der

hier einfach besser erkannt werden konnte.

Die integrierte

Scheibenwaschanlage

konnten bei Bedarf dazu genutzt werden um die Scheibe

vor hartnäckigem Schmutz zu befreien. Damals durchaus übliche Lösungen. Damit kommen wir zu den beiden identisch aufgebauten Seitenwänden. Diese besassen im oberen Bereich die Seitenfenster des Führerstandes. Diese konnten geöffnet werden, waren jedoch nicht gross genug, dass sie als Notaussteig genutzt werden konnten. Das war auch nicht

nötig, da beim hinteren Abschluss der Kabine die seitlichen Türen

eingebaut worden waren. Damit war auch ein ausreichend grosser Platz

vorhanden. Der Zugang zum Führerstand erfolgte über die seitlichen Einstiege und mit Hilfe der unterhalb montierten Leiter. Es waren übliche Einstiege, die mit den beiden seitlichen Griffstangen ergänzt wurden. Die Türe selber öffnete nach innen und war druckdicht

ausgeführt worden. Durch die Anordnung der Türfalle am unteren Rand,

konnte der Eingang auch vom Boden aus geöffnet werden, was bei einer

Abstellung im

Gleisfeld wichtig war. Dank diesen Einstiegen war es dem Lokführer leicht möglich, seinen Arbeitsplatz unab-hängig vom Fahrgastwechsel zu erreichen. Zudem dienten diese Einstiegstüren auch als Fluchtweg. Bei einem Anprall

mit hoher Geschwindigkeit, konnte es passieren, dass die

Sicher-heitsmerkmale des

Triebzuges nicht ausreichten. Die beiden

Einstiegstüren waren jedoch so angeordnet worden, dass sie immer

zugänglich waren. Eine spezielle Lösung musste für das Problem mit der Sicht nach hinten gefunden werden. Diese Kontrolle war in einigen Ländern vorgeschrieben und sie war von der Sitzposition her nicht möglich. Da die

dazu benutzten

Rückspiegel jedoch bei anderen Bahnen verboten waren,

wurden auf beiden Seiten an der Seitenwand des

Führerstandes Kameras

montiert. Diese in einem Gehäuse eingebauten Kameras waren die einzigen

abstehenden seitlichen Bereiche des Führerstandes. Wir haben nun auch die beiden

Endwagen fertig

aufgebaut und können den Zug nun formieren. Zwischen den einzelnen

Fahrzeugen war eine betrieblich nicht trennbare

Kurzkupplung vorhanden.

Diese war so aufgebaut worden, dass sie sich mit Ausnahme der

Längsrichtung frei bewegen konnte. Das war wegen der Bewegung der

Fahrzeuge, aber auch wegen der eingebauten

Neigetechnik

erforderlich. Sowohl die

Kurzkupplung, als auch der sich in diesem

Bereich befindliche

Personenübergang

wurden mit einem fest montierten

Faltenbalg

abgedeckt. Dieser bestand aus zwei unabhängigen Lamellen. Das

reduzierte den Lärm im Durchgang, machten diesen aber auch druckdicht.

Letzteres war wegen den mit hoher Geschwindigkeit befahrenen

Tunneln ein

sehr wichtiger Punkt, den wir später noch einmal aufgreifen werden. Da wir nun den

Triebzug formiert haben, können wir

auch zum Messband greifen. Die komplette Länge betrug 187 400 mm. Damit

konnten auch zwei Einheiten an den international genormten

Bahnsteige

halten. Die maximale Breite des Wagens wurde mit 2 830 mm angegeben. Damit

konnte auch das

Lichtraumprofil von den befahrenen Ländern eingehalten

werden. Um aber fahren zu können, benötigen wir ein

Fahrwerk.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Der komplette

Der komplette

Der Boden wurde auf einfache Weise aufgebaut. Neben

den Profilen für den späteren Fussboden, kamen hier punktuell

Verstärkungen zur Anwendung.

Der Boden wurde auf einfache Weise aufgebaut. Neben

den Profilen für den späteren Fussboden, kamen hier punktuell

Verstärkungen zur Anwendung. Vorteil dieser Bauweise war, dass der Kasten nach dem

Schweissen leichter gerichtet werden konnte. Zudem konnte wegen den

fehlenden Lücken schnell gearbeitet werden.

Vorteil dieser Bauweise war, dass der Kasten nach dem

Schweissen leichter gerichtet werden konnte. Zudem konnte wegen den

fehlenden Lücken schnell gearbeitet werden.

Bevor wir uns den

Bevor wir uns den

Um den Zug bei einem Defekt mit einer beliebigen

Um den Zug bei einem Defekt mit einer beliebigen

Die erste Stufe des Aufprallschutzes bestand aus den

Zerstörelementen der

Die erste Stufe des Aufprallschutzes bestand aus den

Zerstörelementen der

Bei Nässe konnte die

Bei Nässe konnte die