|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Auch die für das

Flachland bestimmten

Lokomotiven

benötigten

Druckluft. Sie wurde bei der Führung der

Reisezüge für die

Versorgung derer

Bremsen benötigt. Selbst die

Güterzüge wurden vermehrt

mit

Druckluftbremsen geführt, wobei dort noch grosse Lücken bestanden.

Zudem wurden bei elektrischen Lokomotiven gewisse Funktionen mit Druckluft

gesteuert. Es lohnt sich daher, wenn wir einen etwas genaueren Blick

darauf werfen. Für die Erzeugung der

Druckluft wurde bei

elektrischen

Lokomotiven ein

Kompressor eingebaut. Dieser fand seinen

Platz im

Maschinenraum und zwar in der Sektion für die

Hilfsbetriebe,

welche den Teil hinter dem

Führerstand zwei zur Verfügung hatte. Damit

haben wir in diesem Teil jedoch die gemeinsamen Punkte der Lokomotiven

kennen gelernt. Die Reihe Ae 3/6 II wurde nicht komplett mit dem gleichen

Kompressor ausgerüstet.

Die Luft wurde durch eine drehende

Spirale in die Leitung gepresst. Heute kennen wir diese Modelle auch unter

der Bezeichnung

Schraubenkompressor, wobei lediglich die Wirkweise

identisch ist. Einen Nachteil hatten diese Rotationskompressoren, denn sie besassen nur eine reduzierte Leistung. Aus diesem Grund wurden für die Lokomotiven des Gotthards zwei sol-che eingebaut. Da im

Flachland

weniger

Druckluft benötigt wurde, reichte hier jedoch ein Modell aus.

Trotzdem sollte dieser

Kom-pressor nicht bei allen

Lokomotiven zur

Anwendung kom-men, denn mit einem verbesserten Modell kam dieses zur

Anwendung. So wurde bei den

Lokomotiven mit den Nummern 10 436

bis 10 460 andere Modelle eingebaut. Hier wurde die Luft mit Hilfe von

zwei

Kolben in die Leitung gepresst. Diese

Kolbenkompressoren waren

deutlich Leistungsfähiger, als die alten Modelle. Dank dem Prinzip von

zwei Kammern konnte eine viel bessere Verdichtung erreicht werden, als das

in der Spirale des vorherigen Modells der Fall gewesen war. So war klar,

dass diesen Modellen die Zukunft gehören sollte. Da die im Kompressor verdichtete Luft nach der

Entlassung in die Leitung wieder entspannt wurde, kondensierte die

Feuchtigkeit darin. Diese vermischte sich mit

Schmiermittel, das vom

Kompressor mitgerissen wurde. In der Leitung war dieses Wassergemisch

jedoch nicht erwünscht. Daher wurde in der Leitung ein Ölabscheider

eingebaut. Dort konnte sich das Kondenswasser in einem Gefäss sammeln und

anschliessend abgelassen werden.

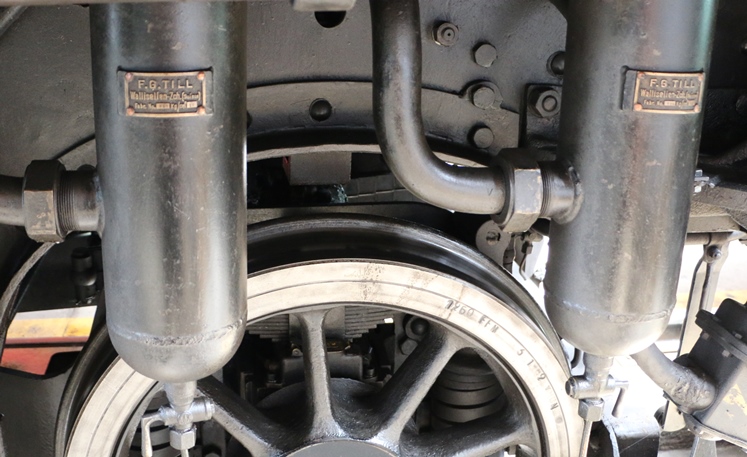

Wurde dieser

Wert erreicht, öffnete sich das

Ventil und die

Druckluft wurde ins freie

entlassen. Damit in diesem Fall die

Bremse nicht unbrauchbar wurde, war in

der Leitung dazu ein Rückschlagventil vorhanden. Es waren zwei Hauptluftbehälter vorhanden, die aussen am Rahmen über dem Drehgestell gut sichtbar montiert wurden. Abschlusshähne erlaubten zudem, die Druckluft in den Behältern einzusperren. Damit war es

möglich ein Vorrat zu erhalten, der benötigt wurde um die

Lokomotive

überhaupt in Betrieb nehmen zu können. War dies jedoch nicht mehr möglich,

musste die

Druckluft manuell erstellt werden. Aus diesem Grund wurde im

Maschinenraum eine

Handluftpumpe eingebaut. Diese erlaubte es, den

Stromabnehmer zu heben.

Anschliessend konnte der

Hauptschalter eingeschaltet werden und der

Kompressor erzeugte die benötigte

Druckluft. Fiel jedoch der Kompressor

wegen einem Defekt aus, konnte die

Lokomotive trotz der Handluftpumpe

nicht mehr eingesetzt werden. Der Grund war simpel, denn die Pumpe füllte

nur die Leitung zum Stromabnehmer. Doch nun wieder zurück zu den

Hauptluftbehältern,

diese wurden jeweils für einen Teil der Verbraucher ausgelegt. Daher sehen

wir uns zuerst den Hauptluftbehälter für die Apparate der

Lokomotive an.

Hier wurden alle Verbraucher mit Ausnahme der

Bremsen angeschlossen. Das

waren nicht einmal so viele, so dass wir uns diese Verbraucher kurz

ansehen können. Es ist wirklich so, denn es waren nur fünf,

beziehungsweise vier Baugruppen angeschlossen.

Das

Versäumnis wurde durch eine beim

Ventil angebrachte Signalpfeife

mitge-teilt. Das Personal konnte so auf diese gefährliche Situation

reagieren und entsprechend handeln. Bei den Lokomotiven mit den Nummern 10 401 bis 10 420 wurde beim Haupt-schalter ein Modell verwendet, das für den Schaltvorgang Druckluft benötigte. Damit haben diese Maschinen fünf Verbraucher bei den Apparaten erhalten. Bei den neueren Modellen war dieser Anschluss

nicht mehr vorhanden. So blieb im elektrischen Bereich nur noch der

Heizhüpfer als Verbraucher übrig. Sie sehen es waren nicht viele Bereiche. Mit

Druckluft betrieben wurden jedoch auch die

Sander. Diese waren so aus-gelegt worden, dass die Leitung in der Regel

verschlossen war. Wurde Druckluft zu den Sandern geführt, öffnete sich das

Ventil und der Sand wurde durch die Druckluft auf die

Schienen geblasen.

Man erreichte so, dass der Sand direkt vor dem

Rad auf den Schienen zu

liegen kam und daher die Verbesserung der

Adhäsion augenblicklich

einsetzen konnte. Ein Bereich der

Apparateleitung fehlt uns jedoch

noch. Es handelt sich dabei um die

Lokpfeife. Diese

Pfeife wurde bei allen

Lokomotiven mit

Druckluft betrieben. Das verwendete Modell stammte von den

älteren Modellen. Daher hatten die hier vorgestellten Lokomotiven das

gleiche Klangbild, wie die Maschinen vom Gotthard. Es konnten in der

Pfeife sogar unterschiedliche Drücke erzeugt werden, so dass

unterschiedliche Töne entstanden.

Da die

Bremsen sehr wichtig waren, konnte dieser zudem vom zweiten

Hauptluftbehälter unterstützt werden. Jedoch musste das Personal dazu

zu-erst einen Umschalter betätigen, denn die Behälter waren wirklich

getrennt worden. Die am Hauptluftbehälter für die Brem-sen angeschlossene Leitung speiste die Ventile mit Druckluft. Daher wurde diese Leitung zur Unterscheidung als Speiseleitung bezeichnet. Diese

Speiseleitung war jedoch, wie die

Apparateleitung lediglich auf die

Lokomotive beschränkt. Ein Anschluss, der es erlaubt hätte die Leitungen

von einer anderen Quelle zu laden gab es jedoch nicht. Es musste also alle

Luft vom

Kompressor erzeugt werden. Bei den pneumatischen

Bremsen der

Lokomotive kam eine

damals bei den Bahnen übliche Zweikreisbremse zur Anwendung. Diese

Druckluftbremsen waren auch unter dem Begriff Doppelbremse nach

Westinghouse bekannt. Aufgeschlüsselt unterteilt sich diese Einrichtung in

eine direkt und eine indirekt wirkende Bremse. Beginnen waren wir die

Betrachtung mit der etwas einfacher aufgebauten

Regulierbremse von

Westinghouse. Das von der

Speiseleitung versorgte

Regulierbremsventil

Westinghouse W 2 konnte mit einem

Handrad bedient

werden. Je nach Stellung dieses Handrades strömte mehr oder weniger Luft

in die

Regulierleitung, die zu den

Stossbalken geführt wurde und dort in

jeweils zwei

Luftschläuchen der

Anhängelast zur Verfügung stand. Auf der

Lokomotive selber strömte die Luft zu den

Bremszylindern, so dass dieser

eine Bremsung ausführte.

Bei der Reihe Ae

3/6 II hatte nur die

Lokomotive mit der Nummer 10 401 die Möglichkeit

solche Abschnitte mit der elektrischen

Rekuperationsbremse zu befahren. Jedoch boten

die

Bremsen keine Sicherheit. Als Sicherheitsbremse wurde das zweite Bremssystem ver-wendet. Dieses arbeitete nach einem anderen Prinzip. So wurde nun über das bekannte Bremsventil der Bauart Westinghouse W4 von der Speiseleitung aus Druckluft in eine zweite Leitung gelassen. Diese

Hauptleitung hatte

einen betrieblichen Maximaldruck von fünf

bar erhalten. Der Wert wurde

durch das

Brems-ventil selber geregelt und dieser ohne andere Bedienung

gehalten. Auch die

Hauptleitung der

Westinghousebremse wurde zu

den beiden

Stossbalken geführt und stand dort in zwei

Luftschläuchen zur

Verfügung. Sie konnten von jenen der

Regulierleitung an den anderen

Kupplungen und am

Absperrhahn, der beim Stossbalken eingebaut wurde,

erkannt werden. Dieser Hahn war nötig, damit die Leitung an beiden Seiten

abgeschlossen wurde. Zudem entlüfteten die geschlossenen Hähne die

Schläuche, die so leichter gelöst werden konnten. Eine Bremsung mit der

automatischen Bremse erfolgte,

wenn der Druck in der

Hauptleitung abgesenkt wurde. Diese Absenkung

bewirkte eine Bremsung, wenn der Druck in der Leitung zwischen 4.6 und 0

bar lag. Nun war aber die Versorgung des

Bremszylinders nicht möglich, da

dieser in umgekehrter Richtung arbeitete und daher eher gelöst wurde. Es

musste daher bei dieser

Bremse ein zusätzliches

Ventil eingebaut werden. Dieses

Ventil bezeichnete man als

Steuerventil und es

stammte von

Westinghouse. Es reagierte auf den Druckabfall und führte ab

einem Steuerbehälter

Druckluft zu den

Bremszylindern. Es entstand so die

gewünschte Bremsung. Stieg der Druck in der

Hauptleitung wieder an, wurde

das Ventil umgesteuert und der Bremszylinder komplett gelöst. Stufenweises

Lösen war daher nicht möglich. Daher sprach man hier auch von einem

einlösigen Steuerventil. Ein

Bremsumschalter, der es erlaubt hätte, das

Steuerventil von der normalen Wirkweise auf die langsamere Wirkung der

G-Bremse umzustellen war jedoch nicht vorhanden. So wirkte hier immer die

Personenzugsbremse und das war kein Manko, schliesslich wurde diese

Lokomotive für die Bespannung von

Reisezügen beschafft und diese

arbeiteten mit der

P-Bremse. Trotzdem konnte die Lokomotive auch vor

Güterzüge gespannt werden. Die entweder vom

Steuerventil, oder von der

Regulierbremse zugeführte

Druckluft gelangte in vier

Bremszylinder. Sie

bewirkte dort durch den Druck auf den

Kolben eine Veränderung in dem die

Kolbenstange ausgestossen wurde. Entfernte man die Druckluft wieder,

besorgte eine eingebaute Rückholfeder, dass der Kolben wieder in die

ursprüngliche Stellung zurückkehrte. Der maximal zulässige Betriebsdruck

im Bremszylinder lag bei 3.9

bar. Abgebremst wurden die drei

Triebachsen und das

Drehgestell. Wie in der Schweiz üblich, wurde die einzelne

Laufachse

jedoch nicht gebremst. Wir beginnen daher die Betrachtung mit der

Drehgestellbremse nach Baumuster der

Gotthardbahn. Dabei war beidseitig am

Rahmen ein

Bremszylinder eingebaut worden. Diese drückten beidseitig mit

der

Kolbenstange einfache

Bremsklötze gegen die Lauffläche der beiden

Laufachsen.

An jedem

Bremszylinder war so eine der

äusseren

Triebachsen von beiden Seiten und eine Seite der mittleren

Triebachse angeschlossen. Es gab somit pro

Zylinder sechs

Bremsklötze.

Mit den insgesamt 16 Bremsklötzen konnte ein maxi-males Bremsgewicht von 63 Tonnen erreicht wer-den. Dabei muss gesagt werden, dass damit eigent-lich die Bremskraft angegeben wurde, jedoch so die Bremsrechnung vereinfacht werden konnte. Genau diese

Bremsrechnung wollen

wir nun auch ausführten. Bei der Baureihe Ae 3/6 II wurde damit ein

Bremsverhältnis von 64% erreicht. Das war ein bei

Lokomotiven damals

durchaus üblicher Wert. Weder die automatische Bremse, noch die Regulier-bremse wirkten, wenn keine Druckluft vorhanden war. Daher musste die Lokomotive auch mit einer Bremse versehen werden, die völlig von der Druck-luft unabhängig arbeitete. Diese war in der Form einer einfachen

Spindelbrem-se, die von

Führerpult aus auf das

Bremsgestänge des

benachbarten

Bremszylinders der

Triebachsen wirkte. Damit konnten dank den

zwei

Bremsen alle Triebachsen rein mechanisch gebremst werden. Die Bedienkurbel dieser beiden

Handbremsen war mit

einer Lochscheibe versehen worden. Damit konnte sie fixiert werden. Es war

daher eine Stillhaltebremse vorhanden. Jedoch konnte die Kurbel auch auf

der Fahrt genutzt und so die

Klotzbremse

reguliert werden. Aus diesem Grund

sprach man hier von einer Handbremse. Die primäre Wirkweise war jedoch

identisch. Doch auch mit dieser Bremse musste daher gerechnet werden. Bei der

Handbremse konnten 2 x 25 Tonnen

Bremsgewicht

erzeugt werden. Das waren sehr gute Werte und bei der

Bremsrechnung wurde

ein

Bremsverhältnis von 51% erreicht. Damit konnte die

Lokomotive ohne

Probleme an jeder Stelle des Streckennetzes von den Schweizerischen

Bundesbahnen SBB abgestellt werden. Dieser Wert konnte jedoch auch

angenommen werden, wenn beide

Bremsen besetzt wurden und so mit

Handbremsen gefahren wurde. Wir haben mit der

Handbremse den mechanischen Teil

der

Lokomotive Ae 3/6 II abgeschlossen. Dieser erreichte ein Gewicht von

54.8 Tonnen und benötigte dabei mehr als die Hälfte des verfügbaren

Gewichtes, das gemäss

Pflichtenheft mit 93 Tonnen festgelegt wurde. Somit

blieb dem Elektriker nicht mehr viel Gewicht übrig für seine Bauteile und

diese waren durchaus von der schweren Sorte, da dort viel schwere Metalle

verwendet wurden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Bei den Maschinen mit den Nummern 10 401 bis 10 435

wurde für die Erzeugung der

Bei den Maschinen mit den Nummern 10 401 bis 10 435

wurde für die Erzeugung der  Die nun entwässerte Luft gelangte durch die Leitung

in die

Die nun entwässerte Luft gelangte durch die Leitung

in die

Schon kennen gelernt haben wir den

Schon kennen gelernt haben wir den

Damit können wir zum wichtigsten Verbraucher der

Damit können wir zum wichtigsten Verbraucher der

Gelöst wurde diese

Gelöst wurde diese

Bei den

Bei den